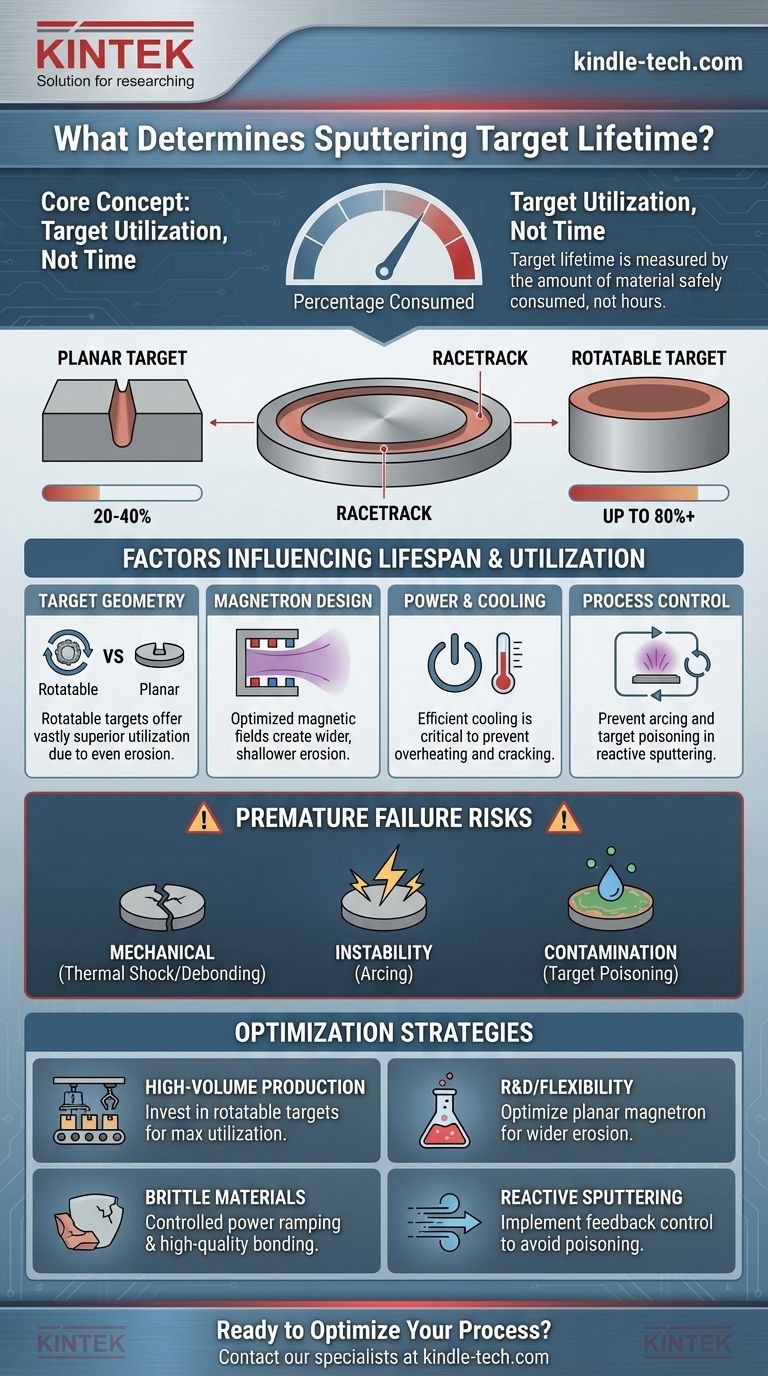

La vida útil de un blanco de pulverización catódica no se mide en horas o días, sino por la cantidad de material que se puede consumir de forma segura y eficaz. Se determina fundamentalmente por una métrica llamada utilización del blanco, que es el porcentaje del blanco que se puede pulverizar antes de que se vuelva inutilizable. Este punto de fin de vida útil se alcanza típicamente cuando el punto más delgado del blanco se acerca a la placa de respaldo, creando un riesgo de fallo catastrófico del sistema.

La vida de un blanco de pulverización catódica termina cuando la erosión del material se vuelve insegura o ineficiente. Maximizar esta vida útil no se trata de pulverizar durante el mayor tiempo posible, sino de maximizar el porcentaje de material utilizable mientras se previene el fallo prematuro por agrietamiento, formación de arcos o envenenamiento.

El principal factor limitante: la erosión del blanco

El concepto central que define la vida útil de un blanco es la erosión física de su material. Este proceso no es uniforme en toda la superficie del blanco.

El efecto "pista de carreras"

En la pulverización catódica por magnetrón, los imanes se colocan detrás del blanco para atrapar los electrones en un campo magnético cerca de la superficie del blanco.

Este confinamiento aumenta drásticamente la eficiencia de la generación de iones, pero localiza el proceso de pulverización en un área específica. Esta erosión concentrada crea un surco distintivo conocido como la "pista de carreras".

Definición del fin de vida útil

La vida útil del blanco termina efectivamente cuando el fondo de este surco de la pista de carreras se acerca peligrosamente a la placa de respaldo a la que está unido.

Pulverizar completamente a través del blanco es un fallo crítico. Puede provocar que el agua de refrigeración se filtre en la cámara de vacío, destruyendo el vacío, contaminando el sistema y potencialmente dañando otros componentes costosos. Por lo tanto, los blancos siempre se reemplazan antes de que esto pueda suceder.

El concepto de utilización del blanco

La utilización del blanco es la métrica más importante para la vida útil. Es la relación entre el volumen de material pulverizado y el volumen total inicial del blanco.

Para los blancos planares estándar, la utilización suele ser bastante baja, típicamente en el rango del 20% al 40%. La mayor parte del material permanece sin usar fuera del profundo surco de erosión.

Factores que determinan la utilización y la vida útil

Varios factores clave en su sistema y proceso de pulverización catódica influyen directamente en la cantidad de blanco que realmente puede usar.

Geometría del blanco: Planar vs. Rotatorio

El factor más importante es la geometría del blanco. Si bien los blancos planares son comunes, los blancos rotatorios (o cilíndricos) ofrecen una utilización muy superior.

Debido a que los blancos rotatorios son cilíndricos y giran durante la pulverización, se erosionan de manera mucho más uniforme alrededor de su circunferencia. Esto elimina la "pista de carreras" profunda y localizada de un blanco planar, lo que permite tasas de utilización de hasta el 80% o más.

Diseño del magnetrón

El diseño del magnetrón (la matriz de imanes detrás del blanco) da forma directamente al perfil de erosión.

Un campo magnético optimizado puede extender el plasma de manera más uniforme, lo que resulta en una pista de carreras más ancha y menos profunda. Esto aumenta directamente la utilización del material y extiende la vida útil de un blanco planar.

Potencia de pulverización y refrigeración

Una mayor potencia de pulverización aumenta la tasa de deposición pero también acelera la erosión del blanco. Más importante aún, genera más calor.

Una refrigeración eficiente es fundamental para evitar el sobrecalentamiento del blanco. La unión entre el material del blanco y la placa de respaldo de cobre debe garantizar una excelente conductividad térmica para disipar este calor de manera efectiva.

Comprensión de las causas de fallos prematuros

La vida útil de un blanco puede acortarse por factores distintos al simple agotamiento del material. Estos son errores comunes que deben gestionarse.

Fallo mecánico: Agrietamiento y desunión

Los materiales frágiles, como las cerámicas como el óxido de indio y estaño (ITO), son muy susceptibles al agrietamiento por choque térmico. Aumentar o disminuir la potencia demasiado rápido puede crear tensiones que fracturen el blanco.

Una mala unión entre el material del blanco y la placa de respaldo también puede provocar fallos. Si el blanco se desune, la transferencia térmica se ve comprometida, lo que lleva a sobrecalentamiento, agrietamiento o pulverización inconsistente.

Inestabilidad del proceso: Formación de arcos

Un arco es una descarga eléctrica incontrolada de alta corriente en la superficie del blanco. Puede ser causado por contaminación de la superficie, nódulos dieléctricos o inestabilidades del proceso.

Una formación de arcos severa puede dañar físicamente el blanco, creando picaduras o puntos de fusión que interrumpen el proceso e incluso pueden dañar la fuente de alimentación.

Contaminación química: Envenenamiento del blanco

En la pulverización catódica reactiva, se introduce un gas reactivo como oxígeno o nitrógeno para depositar una película compuesta (por ejemplo, un óxido o un nitruro).

Si el flujo de gas reactivo es demasiado alto en relación con la tasa de pulverización, puede formarse una capa compuesta aislante en la propia superficie del blanco. Esto se denomina "envenenamiento del blanco", y puede reducir drásticamente o detener por completo el proceso de pulverización, dejando el blanco inutilizable hasta que se limpie.

Cómo aplicar esto a su proyecto

Maximizar la vida útil del blanco requiere una comprensión clara de su objetivo principal. Utilice estas pautas para informar su estrategia.

- Si su objetivo principal es la rentabilidad en la producción de alto volumen: Invierta en un sistema que utilice blancos rotatorios para lograr la mayor utilización de material posible.

- Si su objetivo principal es la I+D o la flexibilidad del proceso: Los blancos planares son adecuados, pero trabaje en la optimización del diseño de su magnetrón para crear un perfil de erosión más amplio y uniforme.

- Si su objetivo principal es la pulverización de materiales frágiles (por ejemplo, cerámicas): Priorice el aumento controlado de la potencia y asegure una unión de alta calidad a la placa de respaldo para evitar el agrietamiento por estrés térmico.

- Si su objetivo principal es la pulverización reactiva: Implemente un sistema de control de retroalimentación para operar justo antes del "modo envenenado", maximizando su tasa de deposición sin contaminar la superficie del blanco.

En última instancia, extender la vida útil del blanco es una función de controlar la interacción entre su material, su hardware y los parámetros de su proceso.

Tabla resumen:

| Factor | Impacto en la vida útil del blanco | Información clave |

|---|---|---|

| Geometría del blanco | Alto | Los blancos rotatorios ofrecen hasta un 80% de utilización frente al 20-40% de los blancos planares. |

| Diseño del magnetrón | Medio | Los campos magnéticos optimizados crean una erosión más amplia y menos profunda para una vida útil más larga. |

| Potencia de pulverización y refrigeración | Medio | Una mayor potencia acelera la erosión; una refrigeración eficiente previene el sobrecalentamiento y el agrietamiento. |

| Control del proceso | Alto | Previene fallos prematuros por formación de arcos o envenenamiento del blanco en la pulverización reactiva. |

¿Listo para optimizar su proceso de pulverización catódica y extender la vida útil del blanco?

Ya sea que su prioridad sea la rentabilidad de alto volumen con blancos rotatorios o el control preciso de I+D con blancos planares, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de pulverización de su laboratorio. Nuestros especialistas pueden ayudarle a seleccionar la geometría de blanco adecuada y optimizar los parámetros de su proceso para maximizar la utilización del material y prevenir fallos prematuros.

Contacte con nuestro equipo hoy mismo para discutir cómo nuestros equipos y consumibles de laboratorio pueden mejorar la fiabilidad y la rentabilidad de su proceso de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Autoclave de laboratorio esterilizador automático de pantalla digital portátil para presión de esterilización

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

La gente también pregunta

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas

- ¿Es el destilado de CBD lo mismo que el aceite de CBD? Entendiendo el ingrediente frente al producto final

- ¿Cuál es la función del control de temperatura durante la etapa de secado del proceso de gasificación de biomasa? Optimizar el rendimiento

- ¿Qué son las técnicas de sinterización rápida? Desbloquee una producción de materiales más rápida y resistente

- ¿Cuáles son los tipos más comunes de tratamiento térmico? Domine el recocido, el endurecimiento, el templado y más

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis? Haga coincidir su reactor con el producto deseado

- ¿Por qué debe gestionarse la oxidación superficial en la purificación de membranas de aleación? Desbloquee la permeación de hidrógeno de alta eficiencia

- ¿Cuáles son los diferentes tipos de unidades de pirólisis? Elija el proceso adecuado para su objetivo de biocombustible o biocarbón