En esencia, la deposición química de vapor asistida por plasma (PECVD) es una tecnología fundamental para la fabricación de los dispositivos a microescala que impulsan nuestro mundo moderno. Sus aplicaciones principales son la fabricación de circuitos integrados semiconductores, dispositivos optoelectrónicos como células solares y LED, y sistemas microelectromecánicos (MEMS). El PECVD se utiliza específicamente para depositar capas delgadas y funcionales de material, como aislantes, recubrimientos protectores o películas ópticas, sobre un sustrato.

El valor central del PECVD radica en su capacidad para depositar películas uniformes y de alta calidad a bajas temperaturas. Esta característica única le permite añadir capas críticas a dispositivos complejos y delicados sin dañar las estructuras sensibles ya construidas en el sustrato.

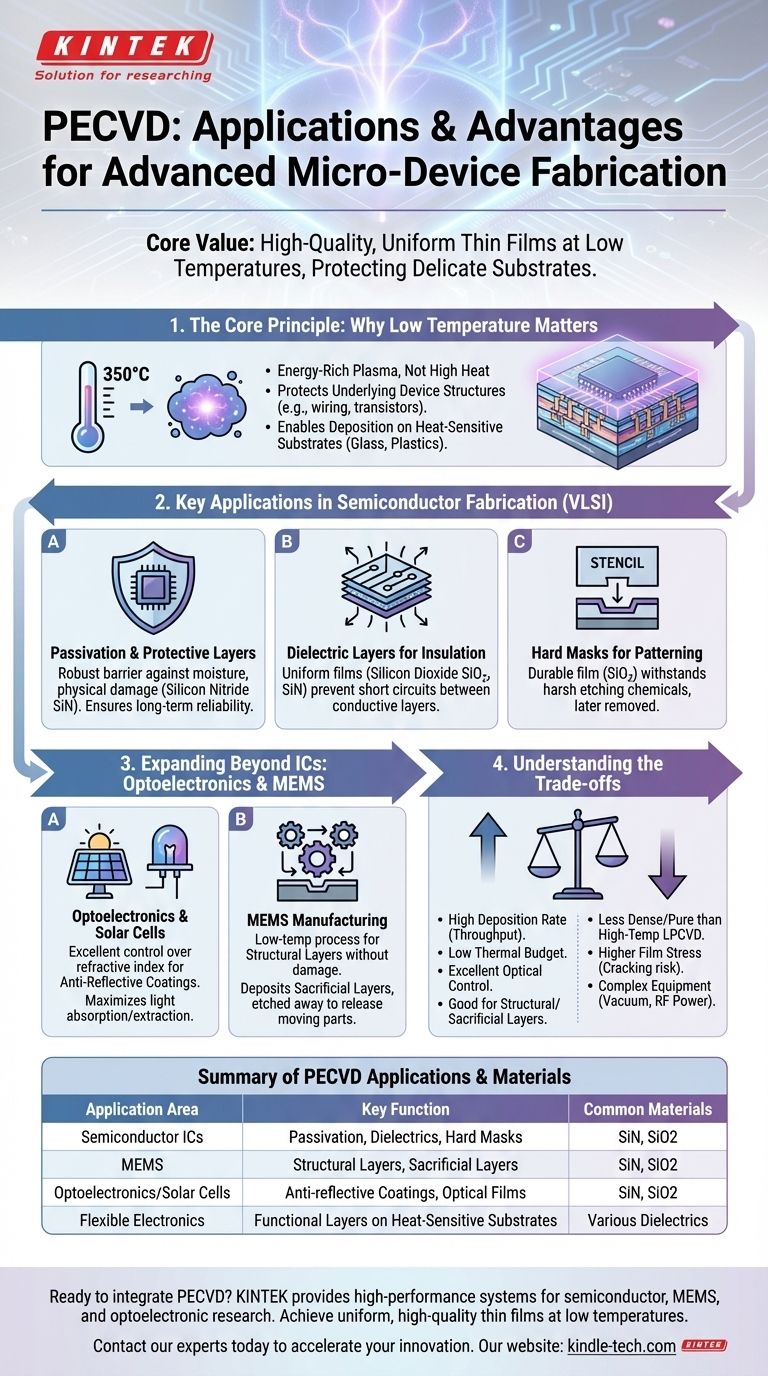

El Principio Fundamental: Por qué la Baja Temperatura es Crucial

La ventaja definitoria del PECVD sobre otros métodos de deposición es su uso de un plasma rico en energía en lugar de calor intenso para impulsar las reacciones químicas. Esto permite el procesamiento a temperaturas significativamente más bajas, típicamente alrededor de 350°C.

Protección de las Estructuras Subyacentes del Dispositivo

Los microchips modernos se construyen capa por capa, con intrincados cableados metálicos y transistores sensibles. Los procesos de alta temperatura, que a menudo superan los 600°C, derretirían las interconexiones de aluminio o cobre y destruirían la delicada arquitectura del dispositivo fabricada en pasos anteriores. La naturaleza de baja temperatura del PECVD lo convierte en un proceso compatible con el "back-end-of-line", lo que significa que se puede realizar de forma segura en obleas casi terminadas.

Permitiendo una Gama más Amplia de Sustratos

El bajo presupuesto térmico del PECVD también permite la deposición en materiales que no pueden soportar altas temperaturas. Esto incluye ciertos tipos de vidrio, plásticos y sustratos flexibles, lo que amplía su uso más allá de las obleas de silicio tradicionales.

Aplicaciones Clave en la Fabricación de Semiconductores

En los circuitos de integración a muy gran escala (VLSI), el PECVD es un proceso fundamental utilizado para crear varios tipos de películas esenciales. La calidad, uniformidad y conformabilidad (cobertura de escalones) de estas películas son críticas para el rendimiento y la fiabilidad del dispositivo.

Capas de Pasivación y Protección

El paso final en la creación de muchos chips es encapsularlos en una capa protectora. El PECVD se utiliza para depositar películas como el nitruro de silicio (SiN), que actúan como una barrera robusta contra la humedad, los iones móviles y el daño físico, asegurando la fiabilidad a largo plazo del circuito integrado.

Capas Dieléctricas para Aislamiento

Los circuitos contienen múltiples niveles de cableado metálico que deben estar aislados eléctricamente entre sí. El PECVD deposita películas uniformes de dióxido de silicio (SiO2) o nitruro de silicio para servir como estos dieléctricos intermetálicos, evitando cortocircuitos entre capas conductoras.

Máscaras Duras para Patrones

Para grabar un patrón preciso en un sustrato, a menudo se requiere una plantilla duradera, o máscara dura. El PECVD puede depositar una película resistente (como SiO2) que puede soportar los productos químicos de grabado agresivos utilizados para modelar la capa subyacente. Esta película de PECVD se retira posteriormente.

Ampliación de Aplicaciones Más Allá de los Circuitos Integrados

Las capacidades únicas del PECVD lo hacen esencial para otros campos de fabricación avanzada.

Optoelectrónica y Células Solares

En dispositivos que gestionan la luz, el control de las propiedades ópticas es primordial. El PECVD ofrece un excelente control sobre el índice de refracción de una película, lo que lo convierte en el método ideal para depositar recubrimientos antirreflectantes en células solares y LED. Esto maximiza la absorción de luz (en células solares) o la extracción (en LED), mejorando directamente la eficiencia.

Fabricación de MEMS

Los sistemas microelectromecánicos (MEMS) combinan pequeños componentes mecánicos con electrónica. El proceso de baja temperatura del PECVD es ideal para construir las capas estructurales de estos dispositivos sin dañar los componentes sensibles. También se utiliza para depositar capas de sacrificio, que proporcionan un andamio temporal durante la fabricación y luego se graban para liberar las piezas móviles.

Comprendiendo las Compensaciones

Aunque potente, el PECVD no es una solución universal. Elegir una tecnología de deposición requiere comprender sus limitaciones.

Calidad de la Película vs. Temperatura de Deposición

Las películas de PECVD son de alta calidad, pero generalmente son menos densas y puras que las películas depositadas a temperaturas más altas utilizando métodos como el CVD de baja presión (LPCVD). El proceso de plasma puede incorporar elementos como el hidrógeno en la película, lo que a veces puede afectar negativamente el rendimiento del dispositivo.

Tasa de Deposición vs. Tensión de la Película

El PECVD suele ofrecer una tasa de deposición mucho mayor que el LPCVD, lo que es una ventaja significativa para el rendimiento de fabricación. Sin embargo, estas películas depositadas rápidamente pueden tener una mayor tensión interna, lo que puede provocar grietas o delaminación si no se gestiona adecuadamente.

Complejidad del Proceso y del Equipo

Un sistema PECVD requiere una cámara de vacío, sistemas de suministro de gas y una fuente de energía de radiofrecuencia (RF) para generar el plasma. Esto hace que el equipo sea más complejo y costoso que los métodos de deposición a presión atmosférica más simples.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las prioridades de su aplicación específica y de las limitaciones de su sustrato.

- Si su enfoque principal es el rendimiento en sustratos sensibles a la temperatura: El PECVD es casi siempre la opción superior debido a su alta tasa de deposición y bajo presupuesto térmico.

- Si su enfoque principal es la pureza y densidad más altas de la película: Puede ser necesario un proceso de mayor temperatura como el LPCVD, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es la creación de películas ópticas precisas: El PECVD es el claro ganador debido a su excelente control sobre el índice de refracción.

- Si su enfoque principal es la creación de capas estructurales o de sacrificio gruesas para MEMS: La alta tasa de deposición del PECVD y las opciones de películas de baja tensión lo convierten en una tecnología de referencia.

En última instancia, comprender estas compensaciones le permite seleccionar la técnica de deposición que mejor se alinee con los requisitos de su dispositivo y los objetivos de fabricación.

Tabla Resumen:

| Área de Aplicación | Función Clave del PECVD | Materiales Comunes Depositados |

|---|---|---|

| Circuitos Integrados Semiconductores | Pasivación, Dieléctricos Intermetálicos, Máscaras Duras | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO2) |

| MEMS | Capas Estructurales, Capas de Sacrificio | Nitruro de Silicio, Dióxido de Silicio |

| Optoelectrónica/Células Solares | Recubrimientos Antirreflectantes, Películas Ópticas | Nitruro de Silicio, Dióxido de Silicio |

| Electrónica Flexible | Capas Funcionales en Sustratos Sensibles al Calor | Varios dieléctricos y recubrimientos protectores |

¿Listo para integrar PECVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos sistemas PECVD avanzados adaptados para la investigación y producción de semiconductores, MEMS y optoelectrónica. Nuestras soluciones le ayudan a lograr películas delgadas uniformes y de alta calidad a bajas temperaturas, protegiendo sus sustratos delicados y mejorando el rendimiento del dispositivo.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología PECVD puede satisfacer sus necesidades de aplicación específicas y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?