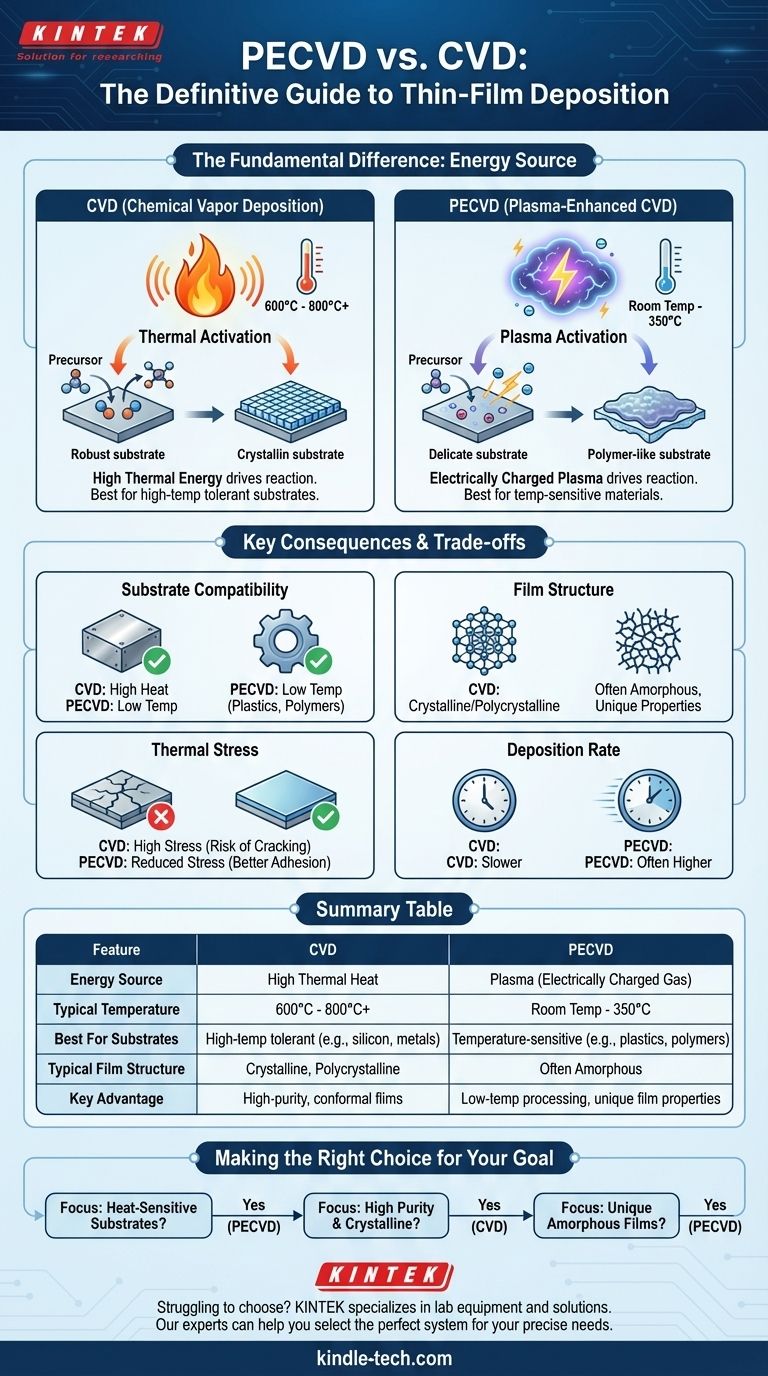

La diferencia fundamental entre PECVD y CVD es la fuente de energía utilizada para impulsar la reacción química. La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas, a menudo 600°C o más, para proporcionar la energía térmica necesaria para descomponer los gases precursores y depositar una película delgada. En contraste, la Deposición Química de Vapor Mejorada por Plasma (PECVD) utiliza un gas cargado eléctricamente (un plasma) para suministrar esta energía, lo que permite que el proceso ocurra a temperaturas mucho más bajas, típicamente por debajo de 350°C.

Aunque ambos métodos depositan películas delgadas a partir de una fase gaseosa, el uso de plasma en PECVD en lugar de altas temperaturas es la distinción crítica. Esta sustitución permite la deposición en materiales sensibles a la temperatura y permite la creación de estructuras de película únicas no alcanzables con los procesos térmicos convencionales.

Cómo la fuente de energía define el proceso

La elección entre energía térmica y energía de plasma tiene profundas implicaciones para todo el proceso de deposición, desde las condiciones de operación hasta las propiedades finales del material.

Activación térmica en CVD convencional

El CVD convencional es un proceso impulsado térmicamente. El sustrato se calienta a temperaturas muy altas (típicamente de 600°C a 800°C), proporcionando la energía de activación necesaria para que las moléculas de gas precursor reaccionen y formen una película sólida en la superficie del sustrato.

El proceso se rige por la cinética térmica, lo que significa que las reacciones son predecibles en función de la temperatura y la presión.

Activación por plasma en PECVD

PECVD opera bajo un principio diferente. En lugar de calor, utiliza un campo eléctrico para ionizar un gas, creando un plasma. Este plasma es un ambiente altamente energético lleno de iones y electrones libres.

Estos electrones de alta energía chocan con las moléculas de gas precursor, rompiendo enlaces químicos y creando radicales reactivos. Esto "activa" la reacción química sin requerir altas temperaturas, razón por la cual el proceso puede ejecutarse a temperaturas mucho más frías (temperatura ambiente a 350°C).

Consecuencias clave del uso de plasma vs. calor

Esta diferencia fundamental en la fuente de energía conduce a varias distinciones críticas que determinan qué método es adecuado para una aplicación dada.

Compatibilidad del sustrato

La ventaja más significativa de PECVD es su baja temperatura de operación. Esto lo hace ideal para depositar películas en sustratos que no pueden soportar el calor intenso del CVD convencional, como plásticos, polímeros y dispositivos semiconductores complejos con capas preexistentes.

Estructura y propiedades de la película

La fuente de energía influye directamente en el tipo de película producida. Los procesos de CVD térmico a menudo están limitados por la cinética de equilibrio, produciendo típicamente películas cristalinas o policristalinas.

El ambiente de plasma de PECVD crea condiciones de no equilibrio. El bombardeo de electrones de alta energía y no selectivo puede resultar en estructuras de película completamente diferentes, a menudo formando películas amorfas únicas que tienen propiedades ópticas y mecánicas distintas.

Reducción del estrés térmico

Las altas temperaturas en el CVD convencional pueden inducir un estrés térmico significativo tanto en el sustrato como en la película recién depositada, lo que podría provocar agrietamiento o delaminación.

La naturaleza de baja temperatura de PECVD reduce drásticamente este estrés térmico, mejorando la adhesión de la película y la integridad general del componente recubierto.

Tasa de deposición

Al usar plasma para activar los precursores, PECVD a menudo puede lograr tasas de deposición más altas a temperaturas más bajas en comparación con el CVD térmico. Esto puede mejorar el rendimiento y la eficiencia general del proceso en un entorno de fabricación.

Comprendiendo las compensaciones

Aunque PECVD ofrece ventajas significativas, no es un reemplazo universal para el CVD térmico. Cada proceso tiene su lugar.

La simplicidad del CVD térmico

Para aplicaciones donde el sustrato puede tolerar altas temperaturas, el CVD térmico puede ser un proceso más simple y robusto. No requiere fuentes de alimentación de RF complejas ni sistemas de contención de plasma, y a menudo es el método preferido para depositar películas cristalinas de muy alta pureza y altamente conformes.

La complejidad del PECVD

La introducción de plasma añade varias variables al proceso, incluyendo la potencia de RF, la frecuencia y la presión del gas, todas las cuales deben controlarse con precisión. El plasma en sí también puede causar daños por bombardeo iónico a la superficie del sustrato si no se gestiona cuidadosamente.

Pureza y contaminación de la película

El plasma en un sistema PECVD a veces puede pulverizar material de las paredes de la cámara, que luego puede incorporarse a la película en crecimiento como una impureza. Además, debido a que las reacciones son menos selectivas, el hidrógeno a menudo se incorpora en las películas de PECVD, lo que puede ser indeseable para ciertas aplicaciones electrónicas.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere una comprensión clara de su material, sustrato y el resultado deseado.

- Si su enfoque principal es la deposición en sustratos sensibles al calor: PECVD es la elección definitiva debido a su operación a baja temperatura.

- Si su enfoque principal es lograr películas cristalinas de alta pureza y el sustrato puede tolerar el calor: El CVD térmico tradicional suele ser el método más sencillo y eficaz.

- Si su enfoque principal es crear estructuras de película amorfas únicas: PECVD proporciona el entorno de reacción de no equilibrio necesario para estos materiales.

En última instancia, comprender que CVD es un proceso impulsado por el calor mientras que PECVD es un proceso impulsado por el plasma es clave para seleccionar la herramienta adecuada para su aplicación específica.

Tabla resumen:

| Característica | CVD (Deposición Química de Vapor) | PECVD (CVD Mejorada por Plasma) |

|---|---|---|

| Fuente de energía | Alta energía térmica (calor) | Plasma (gas cargado eléctricamente) |

| Temperatura típica | 600°C - 800°C+ | Temperatura ambiente - 350°C |

| Mejor para sustratos | Tolerantes a altas temperaturas (ej., silicio, metales) | Sensibles a la temperatura (ej., plásticos, polímeros) |

| Estructura típica de la película | Cristalina, Policristalina | A menudo amorfa |

| Ventaja clave | Películas de alta pureza y conformes | Procesamiento a baja temperatura, propiedades de película únicas |

¿Le cuesta elegir el proceso de deposición adecuado para sus materiales? La elección entre PECVD y CVD es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para todas sus necesidades de laboratorio. Nuestro equipo puede ayudarle a seleccionar el sistema perfecto para lograr las propiedades de película precisas y la compatibilidad de sustrato que usted requiere.

Optimicemos juntos su proceso de deposición de película delgada. ¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura