Desde un punto de vista técnico, la deposición química de vapor asistida por plasma (PECVD) a menudo se considera superior a la deposición química de vapor (CVD) convencional porque utiliza un plasma rico en energía, no solo calor intenso, para impulsar el proceso de deposición. Esta diferencia fundamental permite que la PECVD opere a temperaturas significativamente más bajas, ofreciendo mayor compatibilidad de materiales, mayor eficiencia y un control más estricto sobre las propiedades de la película final.

La distinción principal no es que un método sea universalmente "mejor", sino que el uso de plasma por parte de la PECVD en lugar de calor puro resuelve la limitación principal de la CVD tradicional: los requisitos de alta temperatura. Esto hace que la PECVD sea indispensable para aplicaciones modernas que involucran sustratos sensibles al calor e ingeniería de materiales complejos.

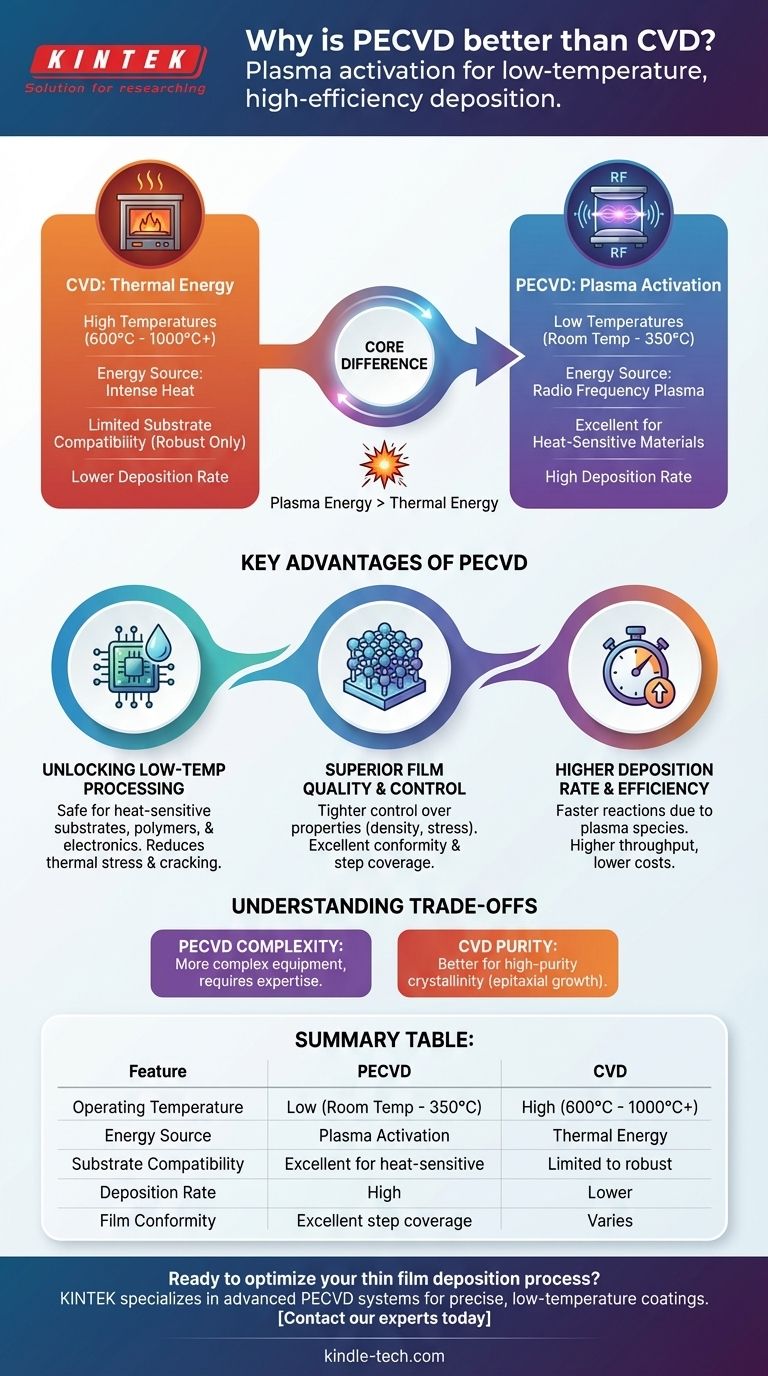

La diferencia fundamental: fuente de energía

Para comprender las ventajas, primero debe comprender el mecanismo fundamental que separa estos dos procesos. La elección entre ellos se reduce a cómo se suministra la energía necesaria para la reacción química.

Cómo funciona la CVD tradicional

La CVD térmica tradicional se basa exclusivamente en altas temperaturas, que a menudo oscilan entre 600 °C y más de 1000 °C.

Este calor intenso proporciona la energía térmica necesaria para descomponer los gases precursores y permitirles reaccionar y depositarse como una película delgada sobre la superficie del sustrato.

La ventaja de la PECVD: activación por plasma

La PECVD logra el mismo objetivo pero a temperaturas mucho más bajas (a menudo desde temperatura ambiente hasta 350 °C).

En lugar de calor, utiliza un campo de radiofrecuencia (RF) o microondas para encender los gases precursores en un plasma. Este plasma es un estado de la materia altamente energético que contiene iones y radicales libres que son extremadamente reactivos, lo que permite la deposición sin la necesidad de energía térmica extrema.

Ventajas clave de la PECVD en la práctica

Este cambio de energía térmica a activación por plasma crea varios beneficios prácticos significativos que impulsan su adopción en la fabricación avanzada.

Desbloqueo del procesamiento a baja temperatura

La ventaja más crítica es la capacidad de depositar películas a bajas temperaturas. Esto evita dañar sustratos sensibles al calor como plásticos, materiales orgánicos o dispositivos electrónicos completamente fabricados que ya contienen circuitos delicados.

También reduce el estrés térmico entre el sustrato y la película depositada, especialmente cuando sus coeficientes de expansión térmica difieren. Esto reduce drásticamente el riesgo de agrietamiento o delaminación de la película.

Calidad y control superiores de la película

El entorno de plasma proporciona variables adicionales para el control del proceso, como la potencia, la presión y el flujo de gas, que no están disponibles en la CVD térmica.

Esto permite un control más estricto sobre las propiedades de la película. Los ingenieros pueden ajustar con precisión características como la densidad, el estrés, la resistencia química e incluso las propiedades ópticas o eléctricas ajustando los parámetros del plasma.

Además, la PECVD es conocida por su excelente conformidad y cobertura de escalones, lo que significa que puede depositar una película altamente uniforme sobre superficies complejas, irregulares o tridimensionales.

Mayor tasa de deposición y eficiencia

Las especies altamente reactivas en el plasma aceleran las reacciones químicas. Esto da como resultado tasas de deposición significativamente más altas en comparación con muchos procesos de CVD térmica.

Los tiempos de deposición más rápidos se traducen directamente en una mayor producción y menores costos operativos en un entorno de fabricación.

Comprensión de las compensaciones

Aunque potente, la PECVD no es un reemplazo universal para todos los procesos de CVD. Una evaluación objetiva requiere reconocer sus complejidades.

Complejidad del equipo y del proceso

Un sistema PECVD, con sus generadores de energía de RF, redes de adaptación y controles de vacío avanzados, es inherentemente más complejo y a menudo más caro que un simple horno de CVD térmico.

Ajustar el proceso también requiere más experiencia. Los parámetros de plasma incorrectos pueden conducir a la falta de uniformidad o incluso dañar el sustrato a través del bombardeo de iones, un riesgo no presente en la CVD térmica.

Pureza y cristalinidad de la película

Para aplicaciones que exigen la máxima pureza de la película o una estructura cristalina específica (como el crecimiento epitaxial), la CVD térmica de alta temperatura a veces puede ser superior. El alto calor proporciona la energía para que los átomos se organicen en una red cristalina altamente ordenada y con pocos defectos.

Las temperaturas más bajas y el entorno químico complejo de la PECVD a veces pueden dar como resultado películas con mayor incorporación de hidrógeno o una estructura amorfa (no cristalina), lo que puede ser indeseable para ciertas aplicaciones electrónicas u ópticas.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión depende de los requisitos específicos de su sustrato, las propiedades deseadas de la película y sus objetivos de fabricación.

- Si su objetivo principal es depositar sobre sustratos sensibles al calor (como polímeros o productos electrónicos prefabricados): la PECVD es la opción clara y, a menudo, la única viable debido a su procesamiento a baja temperatura.

- Si su objetivo principal es lograr una alta velocidad de deposición y rendimiento: la PECVD a menudo proporciona una ventaja significativa debido a sus tasas de reacción aceleradas por plasma.

- Si su objetivo principal es crear un recubrimiento altamente uniforme sobre una topografía 3D compleja: la excelente cobertura de escalones de la PECVD la convierte en la opción superior para garantizar un recubrimiento completo y uniforme.

- Si su objetivo principal es hacer crecer una película monocristalina de alta pureza sobre un sustrato robusto: la CVD térmica tradicional puede ser un método más fiable y sencillo.

Al comprender la diferencia fundamental entre la activación térmica y la de plasma, usted está capacitado para seleccionar la herramienta de deposición precisa para su objetivo de ingeniería específico.

Tabla resumen:

| Característica | PECVD | CVD |

|---|---|---|

| Temperatura de funcionamiento | Baja (temperatura ambiente - 350 °C) | Alta (600 °C - 1000 °C+) |

| Fuente de energía | Activación por plasma | Energía térmica |

| Compatibilidad con sustratos | Excelente para materiales sensibles al calor | Limitada a sustratos de alta temperatura |

| Tasa de deposición | Alta | Baja |

| Conformidad de la película | Excelente cobertura de escalones | Varía |

¿Listo para optimizar su proceso de deposición de película delgada? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos y de baja temperatura para sustratos sensibles al calor. Nuestra experiencia garantiza que obtenga la solución adecuada para una mayor producción y una calidad de película superior. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) puede operar a temperaturas relativamente más bajas en comparación con la LPCVD?

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el plasma en PECVD? La clave para la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura del óxido PECVD? Logre una deposición a baja temperatura para materiales sensibles

- ¿Cuáles son las principales ventajas del PECVD en comparación con otros procesos CVD? Menor calor, mayor eficiencia

- ¿Qué es la Deposición Química de Vapor Mejorada por Plasma (PECVD)? Deposición de Películas de Alta Calidad a Bajas Temperaturas