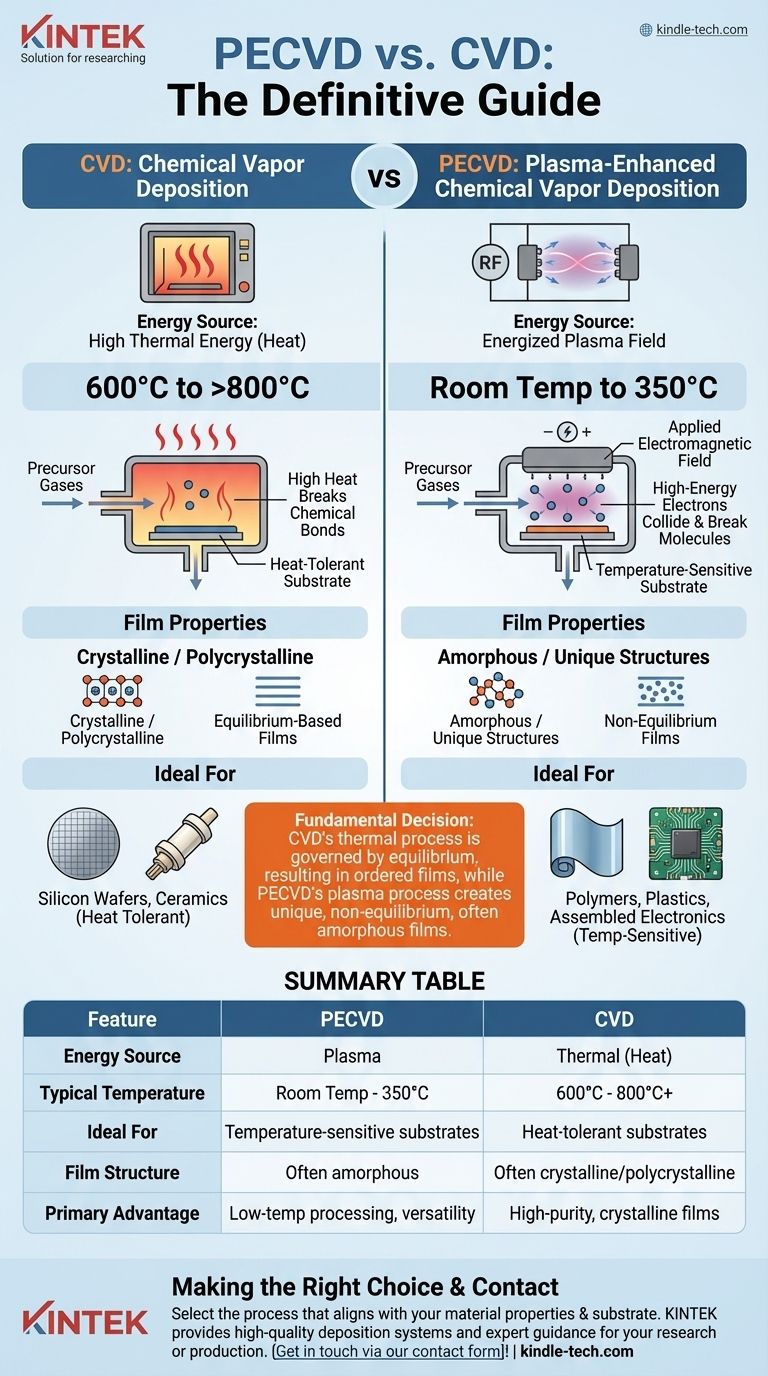

En esencia, la diferencia entre PECVD y CVD radica en cómo cada proceso proporciona la energía necesaria para la deposición de película delgada. La deposición química de vapor convencional (CVD) utiliza energía térmica alta —calor— para iniciar reacciones químicas, lo que generalmente requiere temperaturas de 600 °C a más de 800 °C. En marcado contraste, la deposición química de vapor asistida por plasma (PECVD) utiliza un campo de plasma energizado para descomponer los gases precursores, lo que permite que el proceso se ejecute a temperaturas mucho más bajas, a menudo desde temperatura ambiente hasta 350 °C.

La elección entre CVD y PECVD no es meramente una cuestión de temperatura; es una decisión fundamental sobre las propiedades de la película resultante. El proceso térmico de CVD se rige por el equilibrio, mientras que el proceso de plasma de PECVD crea películas únicas y no en equilibrio que a menudo son estructuralmente diferentes.

La diferencia fundamental: fuente de energía

El método utilizado para activar la reacción química dicta todo el proceso, desde la temperatura requerida hasta los tipos de materiales que puede crear.

Cómo funciona la CVD térmica

En un proceso CVD tradicional, los gases precursores se introducen en una cámara donde el sustrato se calienta a temperaturas muy altas.

Este calor intenso proporciona la energía térmica necesaria para romper los enlaces químicos de las moléculas de gas. Las especies reactivas resultantes se depositan luego sobre el sustrato caliente, formando una película delgada sólida.

Cómo funciona la PECVD

La PECVD reemplaza el calor extremo con plasma. En este proceso, se aplica un campo electromagnético (típicamente de radiofrecuencia) al gas precursor a baja presión.

Este campo energiza el gas en un plasma, un estado de la materia que contiene electrones de alta energía. Estos electrones colisionan con las moléculas de gas, rompiéndolas en iones y radicales reactivos sin necesidad de altas temperaturas. Estas especies reactivas se depositan luego sobre el sustrato mucho más frío.

Por qué esto es importante para el sustrato

La consecuencia más inmediata de esta diferencia es la compatibilidad con el sustrato.

Las altas temperaturas de la CVD térmica limitan su uso a materiales que pueden soportar el calor, como obleas de silicio o cerámicas. La naturaleza a baja temperatura de la PECVD la hace ideal para recubrir sustratos sensibles a la temperatura como polímeros, plásticos y componentes electrónicos complejos que se dañarían o destruirían con un proceso térmico.

El impacto en las propiedades de la película

La fuente de energía no solo cambia la temperatura; altera fundamentalmente la química de la deposición y, por lo tanto, las características de la película final.

Reacciones de equilibrio frente a no equilibrio

La CVD térmica opera más cerca del equilibrio termodinámico. Las reacciones son impulsadas por el calor de una manera relativamente controlada, lo que a menudo da como resultado películas densas, puras y altamente ordenadas con una estructura cristalina o policristalina.

La singularidad de las películas PECVD

La PECVD opera en un estado de no equilibrio. El plasma de alta energía bombardea las moléculas de gas indiscriminadamente, creando una amplia gama de especies reactivas.

Esto permite la formación de composiciones de película únicas, como materiales amorfos (no cristalinos), que no están limitadas por la cinética de equilibrio. Por ejemplo, la PECVD es un método estándar para depositar películas de silicio amorfo (a-Si:H) y nitruro de silicio (SiNx), cuyas propiedades son críticas para las células solares y la microelectrónica.

Comprender las compensaciones prácticas

Elegir un método de deposición implica equilibrar las ventajas del proceso con los posibles inconvenientes relacionados con su aplicación específica.

Ventaja: Temperatura y versatilidad

La principal ventaja de la PECVD es su funcionamiento a baja temperatura. Esto amplía enormemente el rango de materiales que se pueden recubrir, proporcionando una flexibilidad de diseño y fabricación imposible con la CVD térmica de alta temperatura.

Ventaja: Tasa de deposición

Al utilizar plasma para activar los reactivos, la PECVD a menudo puede lograr tasas de deposición más altas a temperaturas más bajas en comparación con la CVD térmica, lo que la convierte en un proceso más eficiente para muchas aplicaciones industriales.

Consideración: calidad y estructura de la película

Aunque es excelente para películas amorfas, la PECVD puede no ser la mejor opción si el objetivo es una capa cristalina o epitaxial de alta pureza. El entorno controlado y de alta temperatura de la CVD térmica suele ser superior para producir películas con una estructura cristalina más perfecta y niveles de impurezas más bajos.

Consideración: complejidad del proceso

Un sistema PECVD es inherentemente más complejo que un reactor CVD térmico básico. Requiere equipo adicional, incluidos generadores de energía de RF y redes de adaptación de impedancia, para crear y mantener el plasma. Esto puede aumentar el costo inicial y los requisitos de mantenimiento del equipo.

Tomar la decisión correcta para su objetivo

Su elección depende completamente del material que está recubriendo y de las propiedades que necesita en la película final.

- Si su enfoque principal son las películas cristalinas de alta pureza en un sustrato resistente al calor: La CVD térmica suele ser el método superior debido a su proceso de deposición controlado y basado en el equilibrio.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como polímeros o componentes electrónicos ensamblados: La PECVD es la opción necesaria porque su funcionamiento a baja temperatura evita el daño al sustrato.

- Si su enfoque principal es crear películas amorfas únicas o lograr altas tasas de deposición para el rendimiento industrial: La PECVD proporciona ventajas distintas al permitir reacciones no en equilibrio que forman materiales y logran eficiencias no posibles con métodos térmicos.

Comprender esta diferencia fundamental en la activación de la energía le permite seleccionar el proceso que se alinea no solo con su sustrato, sino también con las propiedades fundamentales del material que necesita lograr.

Tabla de resumen:

| Característica | PECVD | CVD |

|---|---|---|

| Fuente de energía | Plasma | Térmica (Calor) |

| Temperatura típica | Temp. Ambiente - 350°C | 600°C - 800°C+ |

| Ideal para | Sustratos sensibles a la temperatura (polímeros, electrónica) | Sustratos resistentes al calor (silicio, cerámicas) |

| Estructura de la película | A menudo amorfa (ej. a-Si:H) | A menudo cristalina/policristalina |

| Ventaja principal | Procesamiento a baja temperatura, versatilidad | Películas cristalinas de alta pureza y alta calidad |

¿Listo para seleccionar el proceso de deposición ideal para su investigación o producción?

La elección entre PECVD y CVD es fundamental para lograr las propiedades de película deseadas y proteger sus sustratos. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de deposición, para satisfacer las necesidades de su aplicación específica. Nuestros expertos pueden ayudarlo a navegar estas decisiones técnicas para optimizar sus resultados.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD