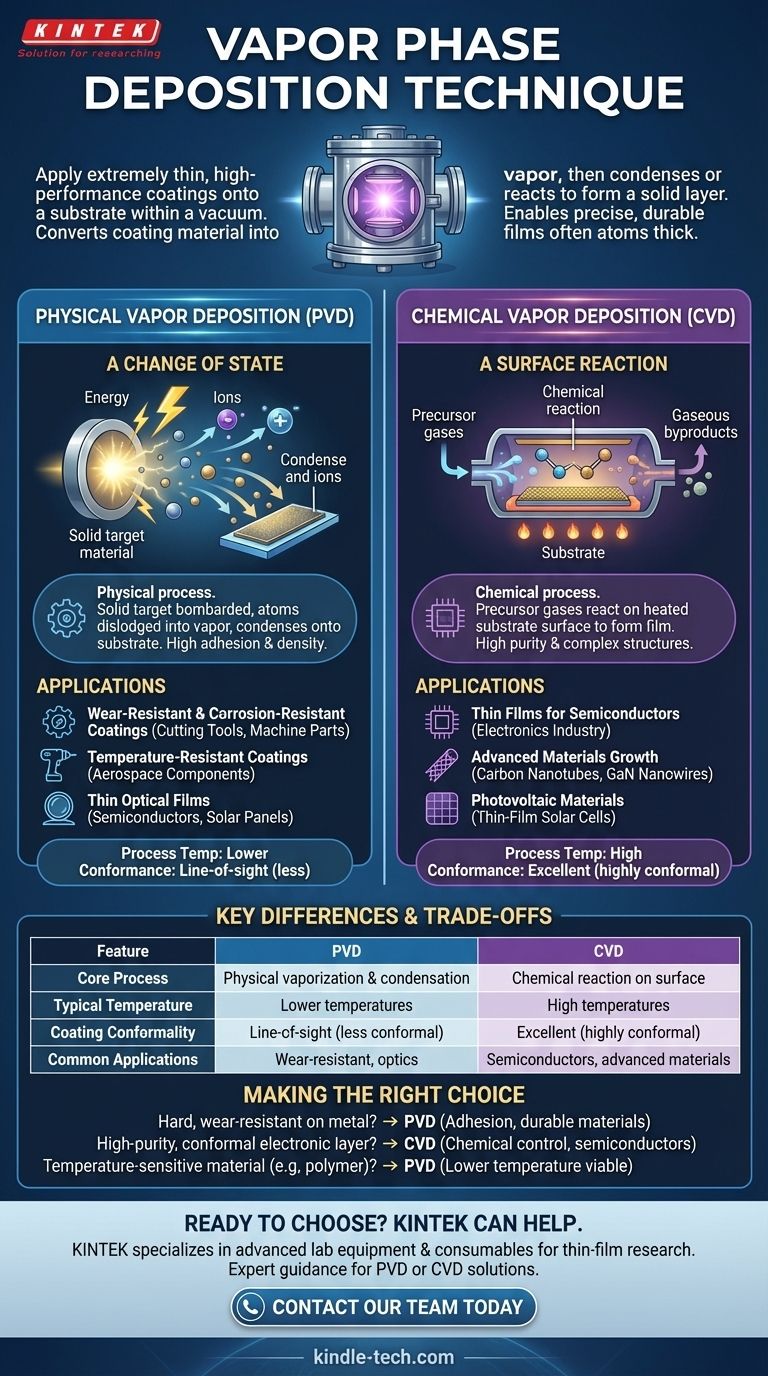

La deposición en fase de vapor es una familia de técnicas de fabricación avanzadas utilizadas para aplicar recubrimientos o películas extremadamente delgadas y de alto rendimiento sobre una superficie, conocida como sustrato. Todos estos procesos operan dentro de un vacío y funcionan convirtiendo un material de recubrimiento en un estado gaseoso (un vapor), que luego se transporta al sustrato donde se condensa o reacciona para formar una capa sólida.

El desafío central en los materiales avanzados es aplicar una película perfectamente uniforme y duradera, a menudo de solo unos pocos átomos de espesor. La deposición de vapor resuelve esto transformando un material en un gas, permitiendo que fluya y se asiente sobre una superficie objetivo con una precisión increíble, donde se solidifica mediante un cambio de estado físico (PVD) o una reacción química (CVD).

Los dos pilares de la deposición de vapor

Si bien "deposición de vapor" es el término paraguas, el proceso se ejecuta a través de dos métodos fundamentalmente diferentes. Comprender su distinción es clave para entender sus aplicaciones.

Deposición Física de Vapor (PVD): Un cambio de estado

La Deposición Física de Vapor es fundamentalmente un proceso físico, muy parecido a la condensación de vapor de agua en un espejo frío. Un material de origen sólido, o "blanco", es bombardeado con energía dentro de una cámara de vacío.

Esta energía desprende físicamente los átomos del blanco, convirtiéndolos en un vapor. Este vapor luego viaja a través del vacío y se condensa sobre el sustrato más frío, formando una película delgada densa y fuertemente adherida. Los métodos PVD comunes incluyen la evaporación y la pulverización catódica.

Deposición Química de Vapor (CVD): Una reacción superficial

La Deposición Química de Vapor es un proceso químico. En lugar de vaporizar físicamente un blanco sólido, se introducen uno o más gases precursores volátiles en una cámara de reacción.

Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química directamente en su superficie. Esta reacción forma la película sólida deseada, y los subproductos gaseosos de la reacción se eliminan de la cámara.

Comprendiendo las aplicaciones prácticas

Las diferencias en cómo funcionan PVD y CVD los hacen adecuados para objetivos de ingeniería muy diferentes.

Donde PVD sobresale

PVD es el método preferido para aplicar recubrimientos excepcionalmente duros y duraderos. Su naturaleza física permite la deposición de materiales con puntos de fusión muy altos.

Las aplicaciones comunes incluyen la creación de recubrimientos resistentes al desgaste y a la corrosión para herramientas de corte y piezas de máquinas, la deposición de recubrimientos resistentes a la temperatura en componentes aeroespaciales y la aplicación de películas ópticas delgadas para semiconductores y paneles solares.

Donde CVD es esencial

CVD ofrece un nivel de precisión química que PVD no puede. Debido a que construye la película a través de una reacción química, es ideal para crear materiales de alta pureza y estructuras complejas.

Se utiliza con frecuencia en la industria electrónica para depositar las películas delgadas que forman los semiconductores. También es esencial para el crecimiento de materiales avanzados como nanotubos de carbono y nanocables de GaN y para la aplicación de materiales fotovoltaicos en la fabricación de células solares de película delgada.

Diferencias clave y compensaciones

Elegir entre PVD y CVD implica comprender sus limitaciones y ventajas inherentes.

Temperatura del proceso

CVD generalmente requiere temperaturas de sustrato muy altas para iniciar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar calor extremo. PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que lo hace adecuado para una gama más amplia de materiales.

Conformidad y pureza de la película

Debido a que los gases precursores en CVD pueden fluir hacia cada característica microscópica de una superficie, sobresale en la creación de recubrimientos conformes que cubren uniformemente formas complejas. También produce películas de muy alta pureza. PVD es más un proceso de "línea de visión", lo que puede dificultar el recubrimiento uniforme de geometrías intrincadas.

Versatilidad de materiales

PVD puede depositar una vasta gama de materiales, incluidos metales puros, aleaciones y cerámicas que son difíciles de crear como un gas precursor estable para CVD. CVD es superior para depositar compuestos químicos específicos que no se pueden crear fácilmente con los métodos PVD.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición está dictada enteramente por el resultado deseado y las limitaciones del material que se está recubriendo.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en un componente metálico: PVD es la opción estándar por su excelente adhesión y capacidad para depositar materiales duraderos de alto punto de fusión.

- Si su enfoque principal es crear una capa electrónica altamente pura y conforme en una oblea de silicio: CVD ofrece el control químico necesario para construir películas semiconductoras precisas.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero: Un proceso PVD de menor temperatura es casi siempre la opción más viable.

En última instancia, la selección de la técnica de deposición de vapor correcta depende de una clara comprensión de su material, su sustrato y las propiedades específicas que requiere su producto final.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso central | Vaporización física y condensación | Reacción química en la superficie |

| Temperatura típica | Temperaturas más bajas | Temperaturas altas |

| Conformidad del recubrimiento | Línea de visión (menos conforme) | Excelente (altamente conforme) |

| Aplicaciones comunes | Recubrimientos resistentes al desgaste, óptica | Semiconductores, materiales avanzados |

¿Listo para elegir el proceso de deposición de vapor adecuado para su aplicación?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de investigación y desarrollo de películas delgadas. Ya sea que esté desarrollando recubrimientos resistentes al desgaste con PVD o películas semiconductoras de alta pureza con CVD, nuestros expertos pueden ayudarlo a seleccionar la solución ideal.

Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado