En esencia, la diferencia radica en la fuente de energía. Mientras que la deposición química de vapor (CVD) convencional utiliza calor alto para impulsar las reacciones químicas, la deposición química de vapor asistida por plasma (PECVD) utiliza un campo eléctrico para crear plasma, que proporciona la energía en su lugar. Esta distinción fundamental permite que el PECVD opere a temperaturas significativamente más bajas, abriendo un abanico de posibilidades y compensaciones en comparación con su homólogo térmico.

La elección entre PECVD y CVD no se trata de cuál es "mejor", sino de cuál es apropiado para la tarea. Su decisión estará dictada principalmente por la tolerancia al calor de su sustrato y las propiedades específicas de la película que necesita lograr.

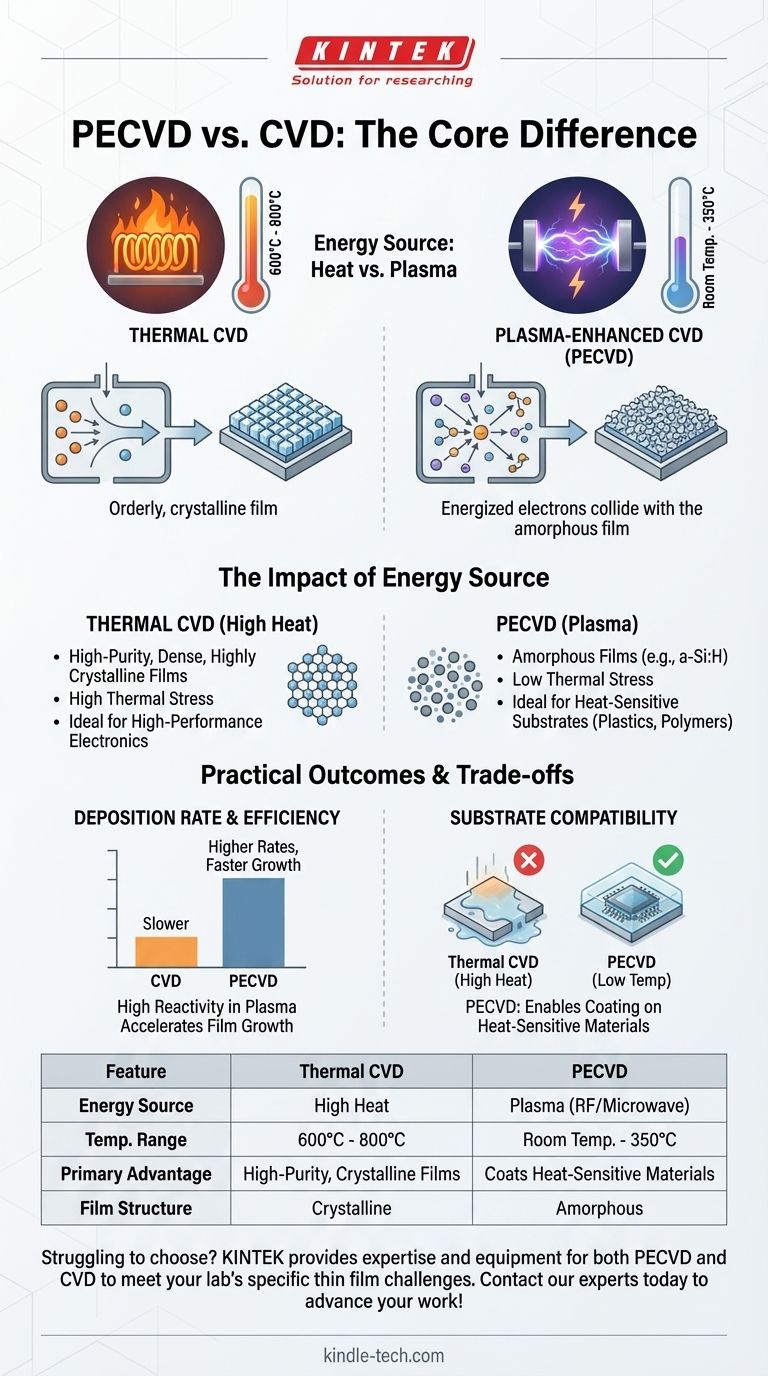

La Diferencia Fundamental: Cómo se Suministra la Energía

El objetivo de cualquier proceso CVD es suministrar suficiente energía para descomponer los gases precursores en especies reactivas que luego se depositan como una película delgada sobre un sustrato. La forma en que se entrega esa energía es el principal punto de divergencia.

Cómo Funciona el CVD Térmico

El CVD térmico tradicional se basa en el calor como su única fuente de energía. El sustrato, la cámara o ambos se calientan a temperaturas muy altas, típicamente entre 600 °C y 800 °C.

Esta intensa energía térmica proporciona la "energía de activación" necesaria para que ocurran las reacciones químicas, depositando el material deseado en la superficie del sustrato. El proceso se rige por la cinética del equilibrio térmico.

Cómo Funciona el PECVD

El PECVD evita la necesidad de calor extremo introduciendo una fuente de energía diferente: el plasma. Al aplicar un campo de radiofrecuencia (RF) o microondas fuerte, los gases precursores se ionizan en un estado de la materia que contiene electrones e iones de alta energía.

Estos electrones energéticos colisionan con las moléculas de gas, rompiéndolas en radicales reactivos. Dado que la energía para la reacción proviene de estas colisiones, no del calor, el proceso puede funcionar a temperaturas mucho más bajas, a menudo desde temperatura ambiente hasta 350 °C.

El Impacto de la Química del Plasma

El uso de plasma crea un entorno de no equilibrio. Los electrones de alta energía rompen los enlaces químicos de manera no selectiva, forzando reacciones que no ocurrirían en condiciones puramente térmicas.

Esto da como resultado películas con composiciones y estructuras únicas, que a menudo son amorfas (carentes de estructura cristalina) en lugar de las películas cristalinas más ordenadas que se suelen obtener con el CVD térmico de alta temperatura.

Comparación de Resultados Prácticos

La diferencia en la fuente de energía conduce a diferencias significativas en las características del proceso y la calidad final de la película.

Temperatura de Funcionamiento y Compatibilidad del Sustrato

Esta es la distinción más crítica. El proceso a baja temperatura del PECVD lo hace ideal para depositar películas sobre sustratos sensibles al calor como plásticos, polímeros o dispositivos electrónicos complejos que se dañarían o destruirían por el calor alto del CVD tradicional.

Estructura y Propiedades de la Película

El CVD térmico se utiliza a menudo para producir películas densas, de alta pureza y altamente cristalinas. La alta temperatura permite que los átomos se organicen en una red cristalina estable y de baja energía.

El PECVD, por el contrario, destaca en la creación de películas amorfas como el silicio amorfo (a-Si:H) o el nitruro de silicio (SiNx). La deposición rápida y no equitativa "congela" los átomos en su lugar antes de que puedan formar una estructura cristalina perfecta, lo que conduce a propiedades ópticas y eléctricas únicas.

Tasa de Deposición y Eficiencia

Los procesos PECVD pueden lograr tasas de deposición significativamente más altas que el CVD térmico. La alta reactividad de las especies dentro del plasma acelera el crecimiento de la película, lo que puede reducir el tiempo y el costo del procesamiento.

Comprender las Compensaciones

Elegir un método de deposición requiere equilibrar las ventajas y desventajas de cada técnica.

La Ventaja de la Baja Temperatura (PECVD)

El principal beneficio del PECVD es su baja temperatura de funcionamiento. Esto reduce drásticamente el estrés térmico en el sustrato, previene la difusión no deseada entre capas y permite el recubrimiento en una amplia gama de materiales que simplemente no pueden soportar el calor alto.

La Necesidad de Alta Temperatura (CVD)

Para muchas aplicaciones avanzadas de semiconductores, una estructura cristalina altamente ordenada es esencial para un rendimiento electrónico óptimo. Lograr este nivel de calidad a menudo requiere las altas temperaturas y las condiciones de equilibrio proporcionadas solo por el CVD térmico.

Costo y Control del Proceso

Aunque la deposición más rápida del PECVD puede reducir los costos operativos, el equipo necesario para generar y mantener un plasma estable es más complejo que un simple reactor térmico. Sin embargo, el PECVD a veces puede simplificar la fabricación al recubrir piezas directamente sin pasos de enmascaramiento complejos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo final, equilibrando las necesidades de su sustrato con las características deseadas de la película final.

- Si su enfoque principal es recubrir materiales sensibles al calor: El PECVD es la única opción viable, ya que previene el daño térmico a sustratos como plásticos o productos electrónicos completamente ensamblados.

- Si su enfoque principal es crear una película cristalina altamente ordenada: El CVD térmico es típicamente el método requerido, ya que el calor alto es necesario para que los átomos se asienten en una red cristalina estable.

- Si su enfoque principal es una alta velocidad de deposición y la creación de películas amorfas únicas: El PECVD proporciona ventajas significativas tanto en rendimiento como en la capacidad de diseñar propiedades de materiales novedosas.

En última instancia, comprender la fuente de energía fundamental (calor frente a plasma) es la clave para seleccionar la tecnología de deposición correcta para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | CVD Térmico | PECVD |

|---|---|---|

| Fuente de Energía | Calor Alto (600-800°C) | Plasma (RF/Microondas) |

| Rango de Temp. Típico | 600°C - 800°C | Temp. Ambiente - 350°C |

| Ventaja Principal | Películas Cristalinas de Alta Pureza | Recubre Materiales Sensibles al Calor |

| Estructura de Película Típica | Cristalina | Amorfa |

¿Tiene dificultades para elegir la tecnología de deposición adecuada para sus materiales?

Ya sea que necesite recubrir polímeros sensibles al calor con PECVD o cultivar películas cristalinas de alta calidad con CVD, KINTEK tiene la experiencia y el equipo para satisfacer los desafíos específicos de películas delgadas de su laboratorio. Nuestro equipo puede ayudarle a seleccionar la solución perfecta para lograr las propiedades de la película y la compatibilidad del sustrato que exige su investigación.

¡Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo el equipo de laboratorio de KINTEK puede avanzar en su trabajo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cómo se deposita el DLC? Una guía de los métodos PVD vs. PACVD para recubrimientos superiores

- ¿Cuál es la temperatura de la CVD mejorada por plasma? Logre una deposición de alta calidad en sustratos sensibles a la temperatura

- ¿Cuál es la temperatura máxima para el recubrimiento DLC? Maximice el rendimiento con los límites térmicos adecuados

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué papel juega el pretratamiento con plasma de argón (Ar) in situ en PECVD? Lograr una adhesión superior para aleaciones de aluminio

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles