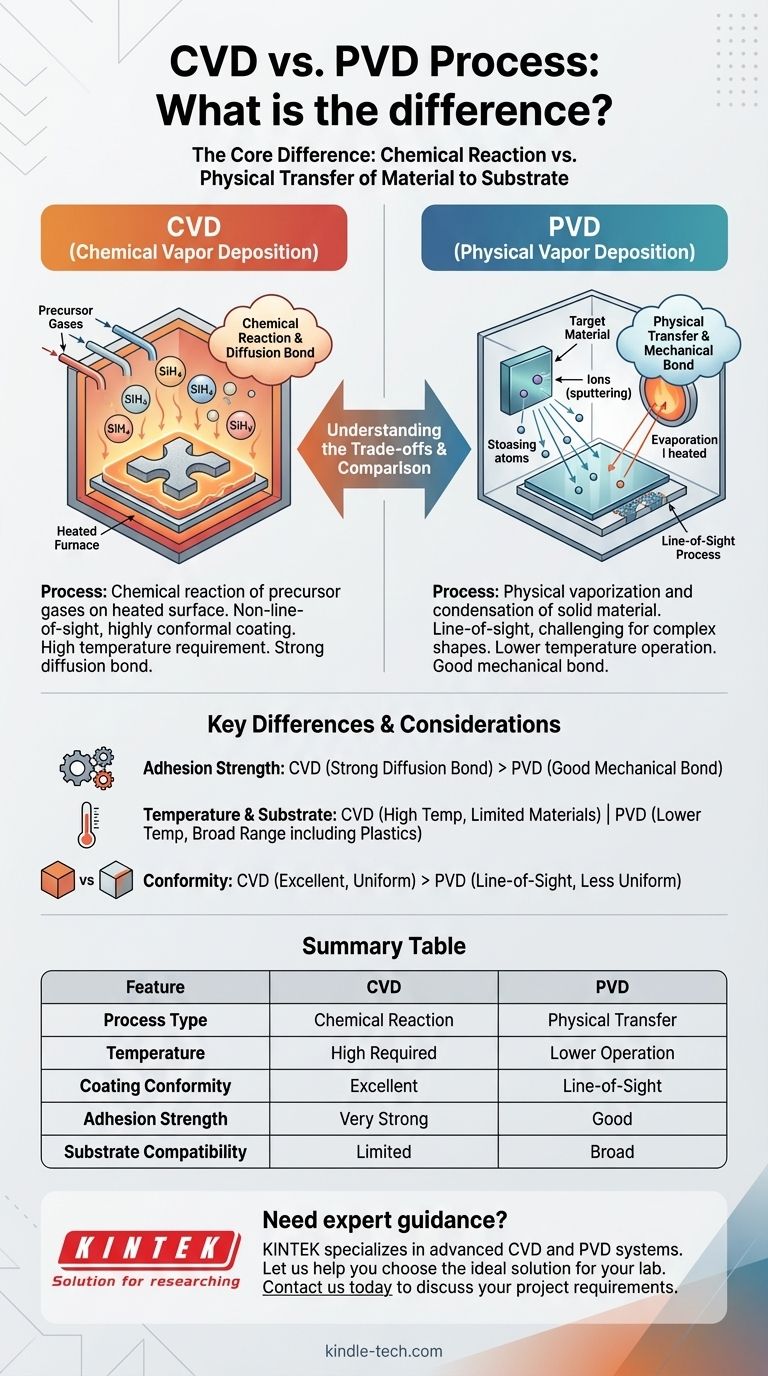

En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega al sustrato. La CVD utiliza una reacción química entre gases precursores en la superficie del sustrato para formar una película, mientras que la PVD transfiere físicamente material de una fuente sólida al sustrato a través de un vacío.

La decisión central entre CVD y PVD se basa en una compensación fundamental: la CVD proporciona un recubrimiento altamente conforme y fuertemente adherido, pero requiere altas temperaturas, mientras que la PVD opera a temperaturas más bajas adecuadas para más materiales, pero es un proceso de línea de visión.

El Proceso Fundamental: Químico vs. Físico

Comprender cómo cada método deposita una película delgada es el primer paso para seleccionar el proceso adecuado para su aplicación. Los nombres mismos revelan la distinción fundamental.

Cómo funciona la CVD: Una Reacción Química

En la Deposición Química de Vapor, se introducen gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie del sustrato calentado, formando una película delgada y sólida.

La clave es la reacción química en sí misma. Este proceso crea un enlace de tipo difusión entre el recubrimiento y el sustrato, lo que resulta en una adhesión excepcionalmente fuerte.

Cómo funciona la PVD: Una Transferencia Física

La Deposición Física de Vapor es un proceso mecánico. Un material fuente sólido (el "objetivo") se vaporiza dentro de una cámara de vacío, típicamente mediante métodos como la pulverización catódica o la evaporación.

Estos átomos vaporizados luego viajan en línea recta a través del vacío y se condensan sobre el sustrato, formando el recubrimiento. Es una transferencia física, no química.

Diferencias Clave en Aplicación y Resultado

Las diferencias en los procesos subyacentes conducen a variaciones significativas en el rendimiento, la aplicación y la compatibilidad de los materiales.

Conformidad del Recubrimiento

La CVD no es un proceso de línea de visión. Los gases precursores pueden fluir alrededor y dentro de geometrías complejas, lo que resulta en un espesor de recubrimiento altamente uniforme y consistente, incluso en formas intrincadas.

La PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de superficies complejas con socavados o áreas ocultas.

Requisitos de Temperatura

La CVD generalmente requiere temperaturas de procesamiento muy altas para impulsar las reacciones químicas necesarias. Esto puede limitar su uso a sustratos que pueden soportar un calor significativo sin deformarse o degradarse.

La PVD opera a temperaturas mucho más bajas bajo vacío. Esto la convierte en una opción mucho más versátil para materiales sensibles a la temperatura como plásticos, ciertas aleaciones y otros sustratos avanzados.

Adhesión y Fuerza de Unión

La unión química inherente al proceso CVD típicamente crea una unión más fuerte y duradera con el sustrato en comparación con la PVD.

Aunque la PVD proporciona una excelente adhesión, la unión es principalmente mecánica y puede ser menos robusta que la unión por difusión formada por la CVD.

Comprendiendo las Compensaciones

Ninguno de los procesos es universalmente superior. La elección óptima depende completamente de las prioridades de su proyecto específico.

Compatibilidad del Sustrato

La limitación más significativa de la CVD es su alto requisito de calor, lo que descalifica inmediatamente a muchos materiales sensibles a la temperatura.

El funcionamiento a baja temperatura de la PVD le otorga un rango mucho más amplio de sustratos compatibles, lo que la convierte en la opción predeterminada para muchas aplicaciones modernas.

Complejidad del Proceso y Seguridad

La CVD puede ser un proceso complejo que involucra productos químicos tóxicos, corrosivos o inflamables. Esto requiere importantes protocolos de seguridad y manejo especializado.

La PVD generalmente se considera un proceso más seguro, ya que no suele involucrar gases precursores dañinos, aunque el manejo adecuado de la cámara de vacío sigue siendo fundamental.

Costo y Automatización

Los sistemas PVD a menudo requieren equipos más especializados y costosos, lo que puede llevar a costos iniciales más altos que algunas configuraciones de CVD.

Sin embargo, el proceso PVD a menudo puede ser más fácilmente automatizado, lo que puede ser una ventaja para entornos de producción de alto volumen.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método correcto, debe alinear las características del proceso con sus necesidades operativas y las propiedades de recubrimiento deseadas.

- Si su enfoque principal es la máxima adhesión y un recubrimiento uniforme en formas complejas: La CVD es la opción superior, pero solo si su sustrato puede tolerar las altas temperaturas de procesamiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La PVD es la opción necesaria y más versátil debido a sus requisitos de temperatura significativamente más bajos.

- Si su enfoque principal es la seguridad del proceso y un flujo de trabajo más simple: La PVD generalmente ofrece un proceso más seguro y directo al evitar precursores químicos peligrosos.

En última instancia, elegir el método de deposición correcto requiere una comprensión clara tanto de las limitaciones de su material como de sus objetivos de rendimiento.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Reacción química de gases | Transferencia física de material |

| Temperatura | Requiere alta temperatura | Operación a baja temperatura |

| Conformidad del Recubrimiento | Excelente, sin línea de visión | Línea de visión, menos uniforme en formas complejas |

| Fuerza de Adhesión | Muy fuerte (unión por difusión) | Buena (unión mecánica) |

| Compatibilidad del Sustrato | Limitado a materiales de alta temperatura | Amplia, incluyendo materiales sensibles a la temperatura |

¿Necesita orientación experta para seleccionar el proceso de deposición adecuado para la aplicación específica de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas avanzados de CVD y PVD. Nuestro equipo puede ayudarle a elegir la solución ideal para mejorar el rendimiento del recubrimiento, optimizar la eficiencia y garantizar la compatibilidad con sus materiales. ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestra experiencia puede beneficiar su investigación o flujo de trabajo de producción!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso