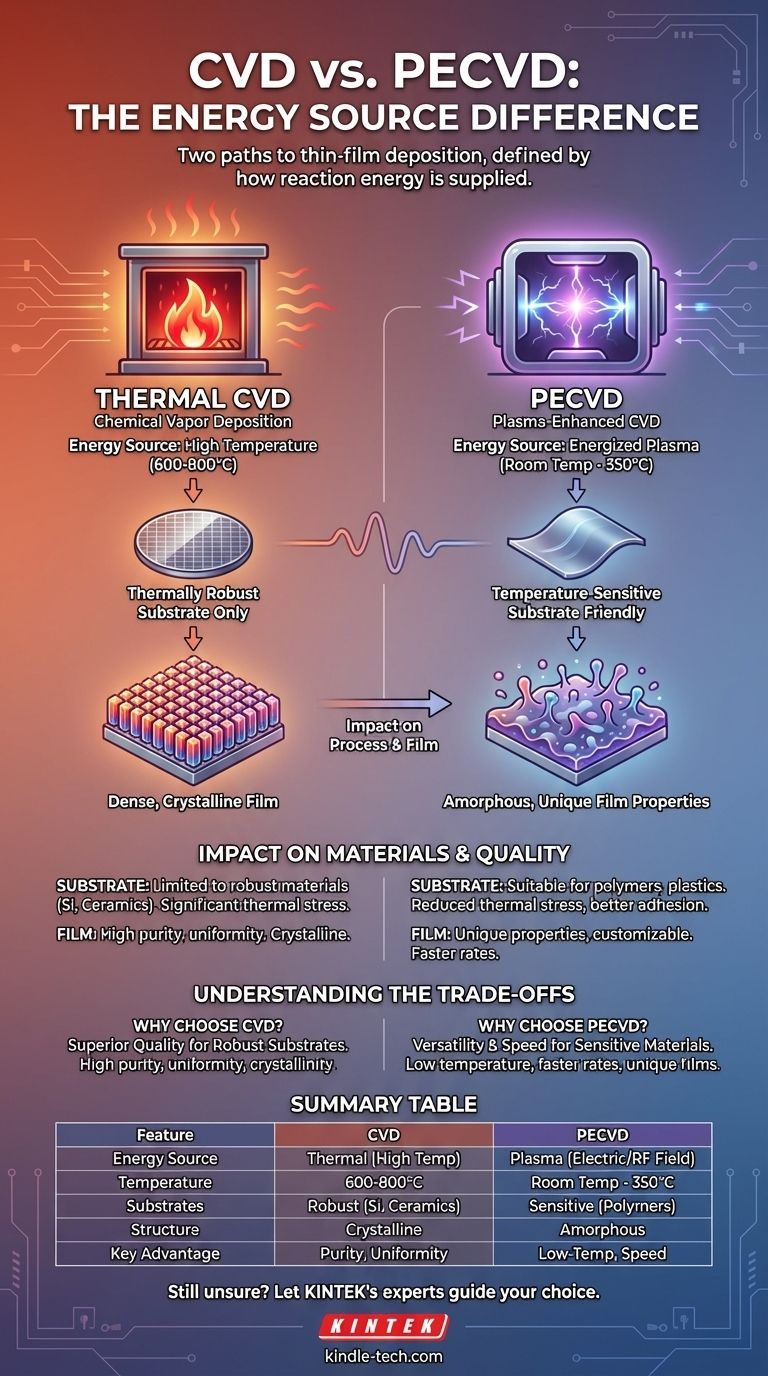

La diferencia fundamental entre la deposición química de vapor (CVD) y la deposición química de vapor asistida por plasma (PECVD) es la fuente de energía utilizada para impulsar la reacción de formación de película. La CVD convencional utiliza altas temperaturas (típicamente 600-800 °C) para descomponer térmicamente las moléculas de gas. En contraste, la PECVD utiliza un plasma energizado para descomponer las moléculas de gas, lo que permite que el proceso se lleve a cabo a temperaturas mucho más bajas (temperatura ambiente a 350 °C).

Elegir entre CVD y PECVD no se trata de cuál es universalmente "mejor", sino de cuál es apropiado para su sustrato específico y las propiedades de película deseadas. La distinción principal radica en el uso de energía térmica frente a energía de plasma, una elección que dicta todo, desde la compatibilidad del material hasta la estructura final de la película.

Cómo la energía dicta el proceso

El método de suministro de energía es el factor central que diferencia estas dos potentes técnicas de deposición de películas delgadas. Esta elección tiene consecuencias significativas posteriores para el proceso y su resultado.

CVD térmica: el "horno" de alta temperatura

En un proceso CVD convencional, los precursores gaseosos se introducen en una cámara donde el sustrato se calienta a temperaturas muy altas. Esta energía térmica actúa como un horno, proporcionando la energía de activación necesaria para romper los enlaces químicos e iniciar una reacción en la superficie del sustrato, depositando una película sólida.

Esta dependencia del calor significa que el sustrato en sí debe ser capaz de soportar temperaturas extremas sin degradarse, fundirse o deformarse.

PECVD: el "catalizador" de plasma a baja temperatura

La PECVD reemplaza el calor intenso con plasma. Al aplicar un fuerte campo eléctrico o de radiofrecuencia (RF) al gas, este se ioniza, creando un plasma lleno de electrones de alta energía.

Estos electrones colisionan con las moléculas del gas precursor, transfiriendo su energía y rompiendo los enlaces químicos. Esto permite que la reacción de deposición proceda sin requerir que el sustrato esté caliente, eludiendo efectivamente el requisito de alta temperatura de la CVD convencional.

El impacto en los materiales y la calidad de la película

La diferencia entre un proceso térmico y uno impulsado por plasma impacta directamente en la selección de materiales, la estructura de la película y las propiedades mecánicas.

Compatibilidad del sustrato

Esta es la implicación más crítica. La naturaleza de baja temperatura de la PECVD la hace adecuada para depositar películas sobre materiales sensibles a la temperatura, como plásticos, polímeros y otros sustratos orgánicos que serían destruidos por un proceso CVD.

Por lo tanto, la CVD convencional se limita a sustratos térmicamente robustos como obleas de silicio, cerámicas y ciertos metales.

Estructura y propiedades de la película

Debido a que el plasma de la PECVD rompe enlaces de manera no selectiva utilizando electrones de alta energía, puede crear películas únicas y no en equilibrio. Esto a menudo da como resultado estructuras amorfas (no cristalinas) con propiedades distintas que no se pueden lograr con métodos térmicos.

La CVD térmica, que se basa en una cinética de equilibrio más controlada y impulsada por el calor, generalmente produce películas más estables, densas y, a menudo, policristalinas o cristalinas.

Tensión y adhesión

Las altas temperaturas de la CVD pueden inducir una tensión térmica significativa en la película y el sustrato a medida que se enfrían, lo que podría provocar grietas o deslaminación.

El proceso a baja temperatura de la PECVD reduce drásticamente esta tensión térmica, lo que puede conducir a una adhesión de película más fuerte y una mayor estabilidad mecánica, especialmente en materiales con diferentes coeficientes de expansión térmica.

Comprender las compensaciones

Ningún método es una solución perfecta para todos los escenarios. La elección implica equilibrar las ventajas y desventajas de cada uno.

¿Por qué elegir CVD?

La CVD convencional a menudo se prefiere cuando el sustrato puede tolerar el calor. El proceso lento, impulsado térmicamente, puede dar como resultado películas con pureza y uniformidad extremadamente altas. Para muchas aplicaciones en la fabricación de semiconductores, la calidad y cristalinidad de una película depositada térmicamente son superiores.

Las ventajas de la PECVD

La PECVD ofrece importantes beneficios operativos. Permite tasas de deposición más rápidas y, a menudo, es más rentable. Su capacidad para crear propiedades de película únicas (como superficies hidrofóbicas o protección UV) simplemente cambiando la formulación del gas la hace muy versátil y personalizable.

Posibles desventajas

El entorno de plasma en la PECVD a veces puede provocar la incorporación de otros elementos (como hidrógeno de los gases precursores) en la película, lo que puede ser una impureza indeseable para ciertas aplicaciones electrónicas de alto rendimiento. El equipo también es generalmente más complejo debido a la necesidad de fuentes de alimentación de RF y contención de plasma.

Tomar la decisión correcta para su aplicación

Su decisión depende completamente de su material de sustrato, presupuesto y las propiedades deseadas de su película final.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros): La PECVD es la única opción viable debido a su proceso a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza y calidad cristalina en un sustrato robusto (como una oblea de silicio): La CVD convencional es a menudo la opción superior por sus películas densas y de alta calidad.

- Si su enfoque principal es la deposición rápida, un menor costo o la creación de películas amorfas únicas: La PECVD proporciona ventajas significativas en velocidad, eficiencia y versatilidad de materiales.

Comprender esta diferencia fundamental en la fuente de energía le permite seleccionar la herramienta precisa para su objetivo de ingeniería específico.

Tabla de resumen:

| Característica | CVD (Deposición Química de Vapor) | PECVD (CVD Asistida por Plasma) |

|---|---|---|

| Fuente de energía | Térmica (Alta temperatura) | Plasma (Campo eléctrico/RF) |

| Temperatura típica | 600-800 °C | Temperatura ambiente - 350 °C |

| Compatibilidad del sustrato | Térmicamente robusto (p. ej., silicio, cerámicas) | Sensible a la temperatura (p. ej., polímeros, plásticos) |

| Estructura típica de la película | Densa, cristalina/policristalina | Amorfa, propiedades únicas no en equilibrio |

| Ventaja clave | Alta pureza, uniformidad, calidad cristalina | Procesamiento a baja temperatura, velocidad, versatilidad |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles, y satisface las necesidades precisas de laboratorios y equipos de I+D. Nuestros expertos pueden ayudarle a navegar la elección entre CVD y PECVD para garantizar que logre las propiedades de película óptimas para su sustrato y aplicación específicos.

Póngase en contacto con nuestro equipo técnico hoy mismo para analizar sus requisitos y descubrir cómo nuestras soluciones pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué gas se utiliza en PECVD? Una guía de mezclas de gases precursores, portadores y dopantes

- ¿Qué hace el recubrimiento DLC? Aumenta la durabilidad y reduce la fricción en componentes críticos

- ¿Qué materiales se utilizan en la deposición química de vapor asistida por plasma (PECVD)? Desbloquee la deposición a baja temperatura para sustratos sensibles

- ¿Cuáles son las presiones y temperaturas de operación típicas para los sistemas PECVD? Guía experta para parámetros óptimos

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma de alta densidad? Domine el Relleno de Huecos Avanzado sin Vacíos para la Fabricación de Semiconductores

- ¿Cuáles son los materiales en el recubrimiento DLC? Una guía sobre el dopaje de carbono, hidrógeno, silicio y metales