En resumen, el plasma se genera en la Deposición Química de Vapor Asistida por Plasma (PECVD) aplicando energía eléctrica a un gas precursor. Esta energía, típicamente en forma de un campo de radiofrecuencia (RF), no se utiliza para calentar toda la cámara, sino para energizar específicamente a los electrones libres. Estos electrones de alta energía colisionan con las moléculas de gas, liberando más electrones y creando una cascada de iones y especies neutras reactivas, lo que da como resultado un plasma autosostenido y de baja temperatura conocido como descarga luminiscente.

El concepto central de la PECVD es la sustitución de la energía térmica de fuerza bruta por energía eléctrica dirigida. En lugar de calentar un sustrato a temperaturas extremas para romper enlaces químicos, la PECVD utiliza un plasma para crear un entorno químico altamente reactivo a una temperatura general mucho más baja.

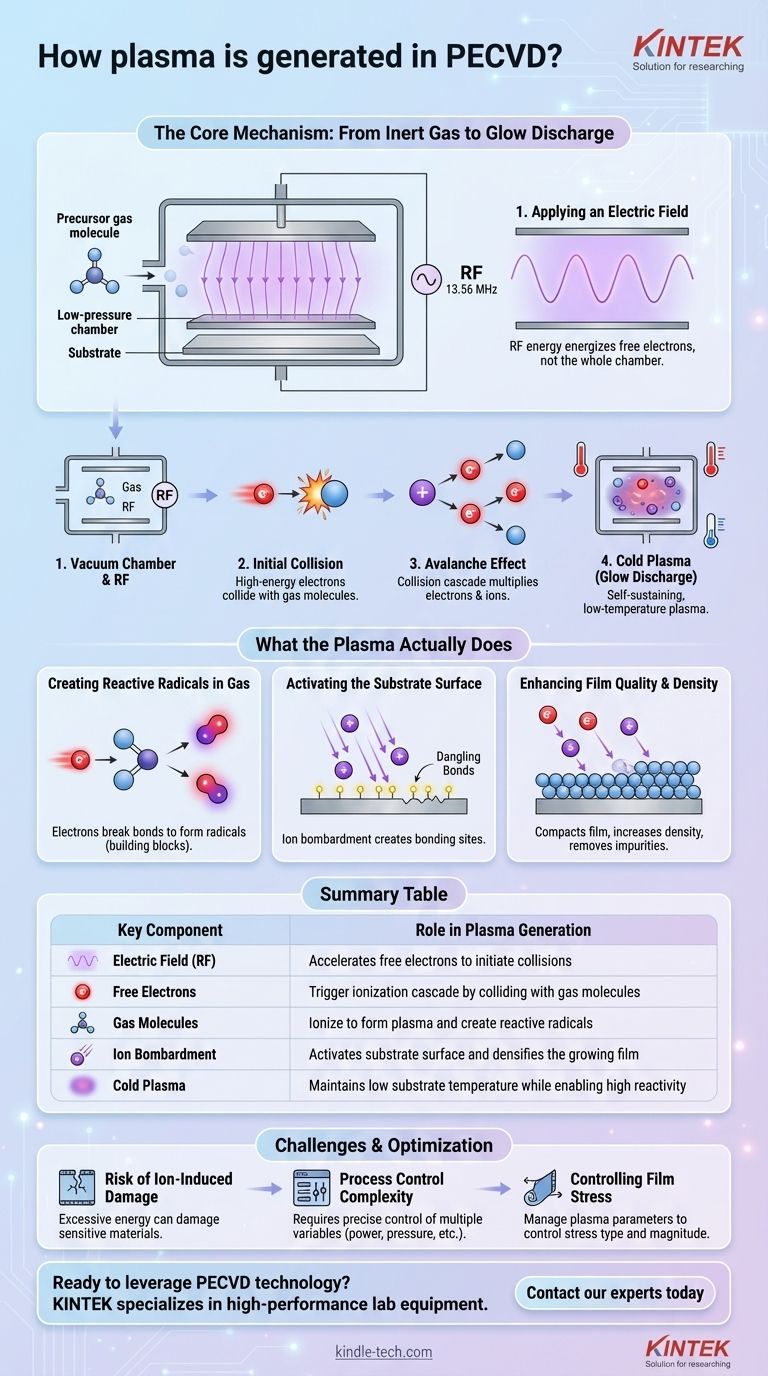

El Mecanismo Central: Del Gas Inerte a la Descarga Luminiscente

Para comprender el valor de la PECVD, primero debe comprender cómo se crea este entorno reactivo. El proceso es una reacción en cadena controlada que transforma un gas estable en una herramienta potente para la deposición de películas.

Aplicación de un Campo Eléctrico

El proceso comienza dentro de una cámara de vacío que contiene el sustrato. Se introduce una mezcla de gas precursor a baja presión. Se aplica un campo eléctrico, más comúnmente una señal de radiofrecuencia (RF) de 13.56 MHz, entre dos electrodos dentro de la cámara.

La Colisión Inicial

Incluso en el vacío, siempre existen algunos electrones libres. El campo eléctrico acelera estos electrones, dándoles una energía cinética significativa. Cuando uno de estos electrones de alta energía colisiona con una molécula de gas neutra, tiene suficiente fuerza para expulsar otro electrón de esa molécula.

El Efecto Avalancha

Esta colisión deja atrás un ion cargado positivamente y dos electrones libres. Estos dos electrones son luego acelerados por el campo de RF, golpeando e ionizando otras moléculas de gas. Esta cascada de colisiones o "avalancha" multiplica rápidamente el número de electrones libres e iones, encendiendo y manteniendo el plasma.

La Naturaleza de un "Plasma Frío"

Fundamentalmente, el plasma en PECVD es un "plasma frío" o descarga luminiscente. Esto significa que los electrones ligeros y rápidos tienen mucha energía (energéticamente), mientras que los iones y las moléculas de gas neutras, mucho más pesados, permanecen cerca de la temperatura ambiente. Este desequilibrio energético es la clave de la ventaja de baja temperatura de la PECVD.

Lo que Realmente Hace el Plasma

Generar el plasma es solo el primer paso. Su verdadera función radica en cómo sus componentes —electrones, iones y radicales— interactúan con el gas y el sustrato para construir una película.

Creación de Radicales Reactivos en el Gas

El papel más importante de los electrones energéticos es colisionar con las moléculas de gas precursor estables. Estas colisiones tienen suficiente energía para romper enlaces químicos, creando especies neutras altamente reactivas conocidas como radicales. Estos radicales son los bloques de construcción principales para la película depositada.

Activación de la Superficie del Sustrato

Los iones cargados positivamente creados en el plasma son acelerados por el campo eléctrico hacia el sustrato. Este bombardeo iónico no es aleatorio; sirve para activar la superficie creando sitios de unión a escala atómica, a menudo llamados "enlaces colgantes". Esto hace que la superficie sea químicamente receptiva a los radicales.

Mejora de la Calidad y Densidad de la Película

El mismo bombardeo iónico ayuda a compactar físicamente la película en crecimiento, aumentando su densidad. También puede funcionar como un proceso de micrograbado, pulverizando selectivamente átomos débilmente unidos o subproductos no deseados. Esto da como resultado una película más pura y robusta con una adhesión más fuerte.

Errores Comunes y Consideraciones

Aunque es potente, el uso de plasma no está exento de desafíos. Comprender estas compensaciones es fundamental para el control del proceso y la obtención de las propiedades de película deseadas.

El Riesgo de Daño Inducido por Iones

Aunque el bombardeo iónico es beneficioso para la densificación, el exceso de energía puede ser destructivo. Los impactos de iones de alta energía pueden crear defectos en la película en crecimiento o incluso dañar el sustrato subyacente, lo cual es una preocupación importante cuando se trabaja con materiales sensibles como polímeros o semiconductores avanzados.

La Complejidad del Control del Proceso

La PECVD introduce más variables de proceso en comparación con la CVD térmica simple. La potencia del plasma, la frecuencia, la presión del gas y la geometría de la cámara interactúan de maneras complejas. Lograr resultados consistentes y repetibles requiere un control preciso y una comprensión profunda de cómo estos parámetros influyen en la química del plasma.

Control del Estrés de la Película

La naturaleza energética de la deposición por plasma crea inherentemente estrés dentro de la película depositada. Si bien esto a veces puede ser beneficioso, el estrés incontrolado puede hacer que la película se agriete o se delamine. La gestión de los parámetros del plasma es esencial para controlar el tipo (compresivo o de tracción) y la magnitud de este estrés.

Tomar la Decisión Correcta para su Objetivo

El plasma en un sistema PECVD no es solo un interruptor de encendido/apagado; es un instrumento altamente ajustable. Al ajustar sus parámetros, puede priorizar diferentes aspectos del proceso de deposición para cumplir objetivos específicos.

- Si su enfoque principal es la deposición sobre sustratos sensibles al calor: La clave es aprovechar la naturaleza de baja temperatura de la descarga luminiscente, utilizando solo la potencia de plasma suficiente para crear radicales sin causar un calentamiento significativo del sustrato.

- Si su enfoque principal es una película de barrera densa y de alta calidad: El bombardeo iónico moderado es fundamental. Debe equilibrar cuidadosamente la potencia del plasma y la presión para lograr la densificación sin introducir defectos dañinos.

- Si su enfoque principal es controlar propiedades de la película como el estrés o el índice de refracción: La química del plasma es su palanca principal. Se pueden utilizar cambios sutiles en la mezcla de gases, la potencia y la frecuencia para ajustar las características mecánicas y ópticas finales de la película.

En última instancia, dominar la generación de plasma es la clave para desbloquear todo el potencial de la PECVD para la fabricación de materiales avanzados.

Tabla Resumen:

| Componente Clave | Función en la Generación de Plasma |

|---|---|

| Campo Eléctrico (RF) | Acelera los electrones libres para iniciar colisiones |

| Electrones Libres | Desencadenan la cascada de ionización al colisionar con moléculas de gas |

| Moléculas de Gas | Se ionizan para formar plasma y crear radicales reactivos |

| Bombardeo Iónico | Activa la superficie del sustrato y densifica la película en crecimiento |

| Plasma Frío | Mantiene baja la temperatura del sustrato mientras permite una alta reactividad |

¿Listo para aprovechar la tecnología PECVD para su fabricación de materiales avanzados? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de películas delgadas. Nuestros sistemas PECVD están diseñados para un control excepcional del proceso, lo que le permite depositar películas de alta calidad incluso en los sustratos más sensibles al calor. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el beneficio del PECVD? Lograr una deposición de película delgada superior a baja temperatura

- ¿Cuánto cuesta el recubrimiento DLC? Un desglose detallado de los factores de precios

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Se puede aplicar DLC al aluminio? Sí, con el proceso de recubrimiento multicapa adecuado.

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor por plasma de alta densidad? Logre películas delgadas superiores a temperaturas más bajas

- ¿Cuáles son las ventajas principales del PE-CVD en el encapsulamiento de OLED? Proteja las capas sensibles con deposición de película a baja temperatura