En esencia, la deposición de vapor al vacío no es un único proceso, sino una familia de técnicas sofisticadas utilizadas para aplicar una película delgada y de alto rendimiento sobre una superficie dentro de una cámara de vacío. Estos procesos funcionan convirtiendo un material de recubrimiento en vapor, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, o sustrato, para formar el recubrimiento deseado.

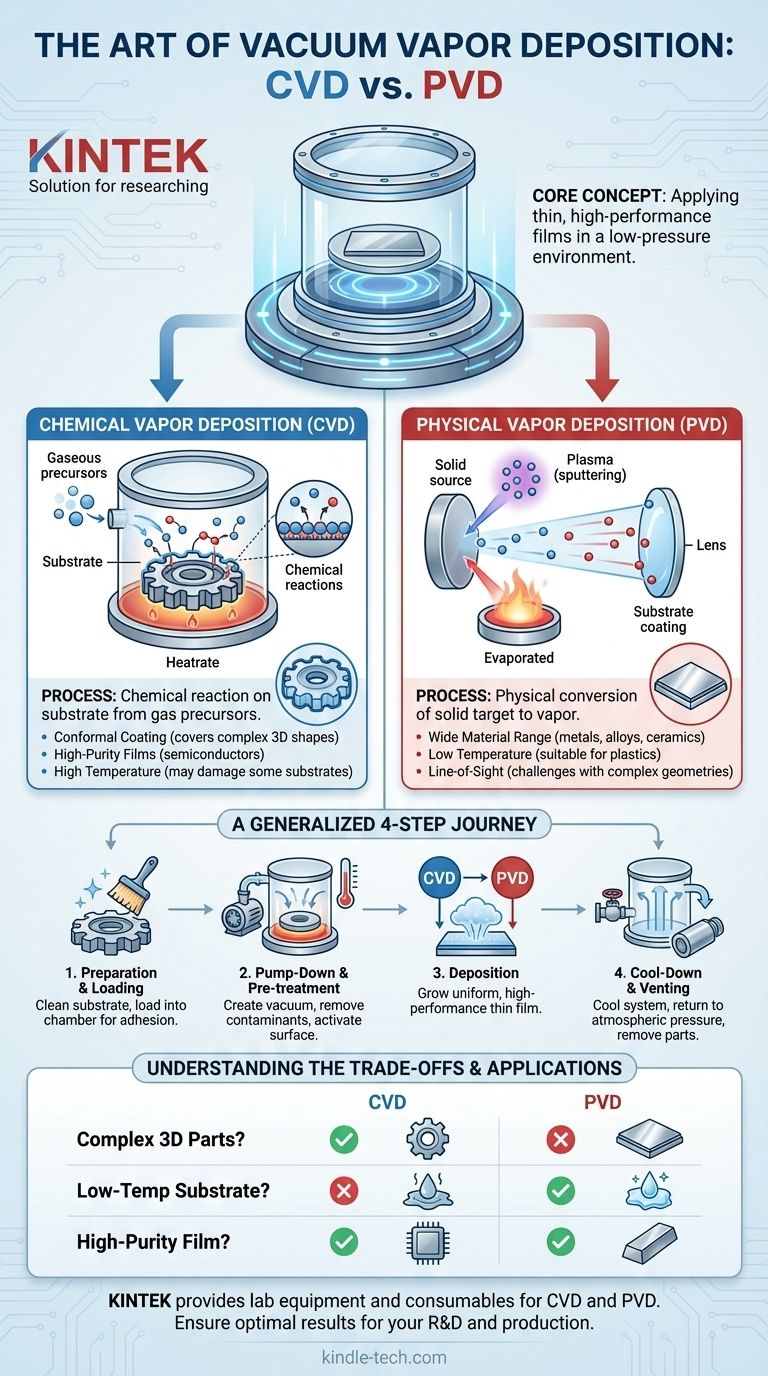

La diferencia esencial entre los diversos métodos de deposición al vacío radica en cómo se convierte el material en vapor. Las dos vías principales son la Deposición Química de Vapor (CVD), que utiliza una reacción química, y la Deposición Física de Vapor (PVD), que utiliza un mecanismo físico como la evaporación o la pulverización catódica (sputtering).

El Papel del Vacío

Antes de profundizar en métodos específicos, es fundamental comprender por qué el vacío es innegociable. Crear un vacío, un entorno de baja presión, cumple dos funciones vitales.

Eliminación de Contaminación

Primero, elimina el aire y otros gases atmosféricos. Estas partículas no deseadas reaccionarían con el material de recubrimiento vaporizado o se incrustarían en la película, creando impurezas y degradando el rendimiento del recubrimiento.

Asegurar un Camino Despejado

En segundo lugar, el vacío proporciona un camino claro y sin obstáculos para que el material vaporizado viaje desde su fuente hasta el sustrato. Sin él, los átomos de vapor chocarían con las moléculas de aire, dispersándolos e impidiendo la formación de un recubrimiento uniforme y denso.

Las Dos Vías Principales: CVD vs. PVD

El término "deposición de vapor al vacío" abarca ampliamente cualquier proceso de deposición en vacío. La distinción más importante es cómo se crea el vapor.

Deposición Química de Vapor (CVD): Construcción a partir de Gas

En CVD, el recubrimiento no se transfiere directamente, sino que se construye sobre el sustrato mediante una reacción química.

Se introducen gases precursores volátiles, que contienen los elementos para la película final, en la cámara de vacío. El sustrato se calienta, proporcionando la energía necesaria para desencadenar una reacción química justo en su superficie.

Esta reacción descompone los gases precursores, y el material sólido deseado se deposita sobre el sustrato átomo por átomo, formando una película densa y uniforme. Luego, los subproductos gaseosos de la reacción se bombean fuera de la cámara.

Deposición Física de Vapor (PVD): Transferencia de un Sólido

En PVD, el material de recubrimiento comienza como una fuente sólida, conocida como "blanco" (target). Este material sólido se convierte físicamente en vapor sin una reacción química.

Un método común de PVD es la pulverización catódica (sputtering). Aquí, la cámara se llena con un gas inerte (como Argón) y un potente campo eléctrico lo energiza, creando plasma. Los iones en este plasma se aceleran hacia el blanco sólido, golpeándolo con suficiente fuerza para desprender, o "pulverizar", átomos individuales.

Estos átomos pulverizados viajan a través del vacío y físicamente se condensan sobre el sustrato, de manera similar a como el vapor se condensa en una superficie fría. Otro método de PVD, la evaporación térmica, utiliza el calor para simplemente hervir el material hasta que se evapora.

Un Proceso Generalizado Paso a Paso

Aunque los detalles varían, la mayoría de los procesos industriales de deposición al vacío siguen una secuencia similar.

1. Preparación y Carga

El sustrato se limpia meticulosamente para eliminar cualquier contaminante superficial, lo que impediría que la película se adhiera correctamente. Luego se carga en la cámara de vacío.

2. Bombeo y Pretratamiento

La cámara se sella y potentes bombas eliminan el aire para crear el entorno de vacío de baja presión requerido. El sustrato puede calentarse o someterse a un paso de limpieza durante el proceso, como el grabado iónico, para asegurar una superficie prístina para la deposición.

3. Deposición

Este es el paso central donde se cultiva la película. Se introducen gases precursores para una reacción química (CVD), o un blanco sólido se vaporiza mediante medios físicos como la pulverización catódica o la evaporación (PVD).

4. Enfriamiento y Ventilación

Una vez alcanzado el espesor de película deseado, se detiene el proceso de deposición. Se permite que el sistema se enfríe y la cámara se ventila cuidadosamente, devolviéndola a la presión atmosférica normal. Luego se retiran las piezas recién recubiertas.

Comprender las Compensaciones

Ni CVD ni PVD son universalmente superiores; la elección depende completamente del material, el sustrato y el resultado deseado.

Las Fortalezas de CVD

CVD sobresale en la creación de recubrimientos altamente conformados, lo que significa que puede recubrir uniformemente formas complejas y tridimensionales. Debido a que el precursor es un gas, puede llegar a cada rincón y grieta de una pieza. A menudo se utiliza para películas ultrapuras en la industria de semiconductores. Su principal limitación es que a menudo requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como los plásticos.

Las Fortalezas de PVD

Los procesos PVD pueden depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas que son difíciles o imposibles de crear como un gas precursor estable para CVD. PVD es típicamente un proceso a menor temperatura, lo que lo hace ideal para recubrir plásticos y otros materiales sensibles al calor. Sin embargo, es un proceso de línea de visión, lo que dificulta recubrir uniformemente geometrías complejas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es recubrir uniformemente una pieza 3D compleja: CVD es generalmente la opción superior debido a su deposición basada en gas y sin línea de visión.

- Si su enfoque principal es aplicar un recubrimiento metálico duro y resistente al desgaste sobre una pieza de plástico: PVD es el estándar, ya que sus temperaturas de proceso más bajas no dañarán el sustrato.

- Si su enfoque principal es cultivar una película cristalina de alta pureza para un dispositivo electrónico: Un proceso CVD especializado es a menudo el método preferido por su precisión y control.

En última instancia, dominar la tecnología de deposición al vacío comienza con la comprensión de que el método de creación del vapor, químico o físico, es el factor definitorio que dicta sus fortalezas y aplicaciones.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación y Carga | Limpiar sustrato; cargar en la cámara | Asegurar la adhesión; preparar para el recubrimiento |

| 2. Bombeo y Pretratamiento | Crear vacío; calentar/limpiar sustrato | Eliminar contaminantes; activar la superficie |

| 3. Deposición | Vaporizar material (CVD/PVD); condensar sobre el sustrato | Cultivar película delgada uniforme y de alto rendimiento |

| 4. Enfriamiento y Ventilación | Enfriar el sistema; volver a la presión atmosférica | Retirar de forma segura las piezas terminadas y recubiertas |

¿Listo para mejorar sus materiales con recubrimientos de película delgada de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición de vapor al vacío, sirviendo a laboratorios de I+D y producción. Ya sea que necesite recubrir piezas 3D complejas con CVD o aplicar películas metálicas duraderas con PVD, nuestra experiencia garantiza resultados óptimos para su aplicación específica. Contáctenos hoy para discutir cómo nuestras soluciones pueden avanzar sus proyectos.

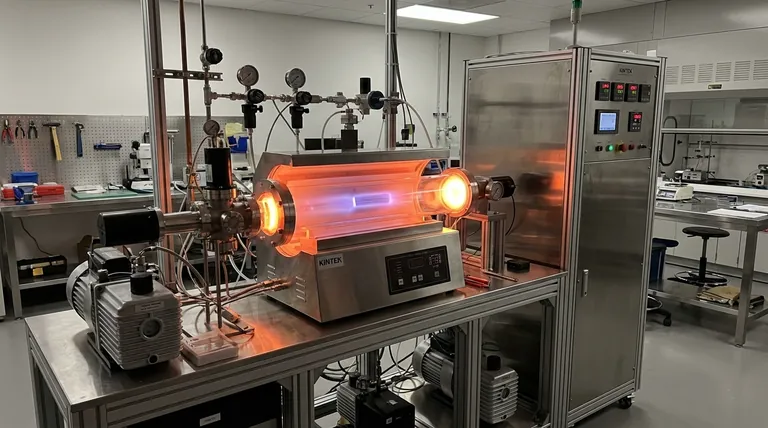

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión