En la Deposición Química de Vapor Potenciada por Plasma (CVD-P), el gas precursor es el compuesto químico gaseoso o vaporizado específico que se introduce en la cámara de reacción. Este gas contiene los átomos esenciales que finalmente formarán la película delgada sólida sobre un sustrato. Sirve como materia prima, o predecesor químico, que es descompuesto por el plasma para iniciar el proceso de deposición.

La función principal de un gas precursor es actuar como medio de transporte, entregando los elementos deseados al sustrato en una forma gaseosa estable. La innovación de la CVD-P es su uso de la energía del plasma —no solo el calor alto— para descomponer estas moléculas precursoras estables, permitiendo la deposición de películas de alta calidad a temperaturas mucho más bajas.

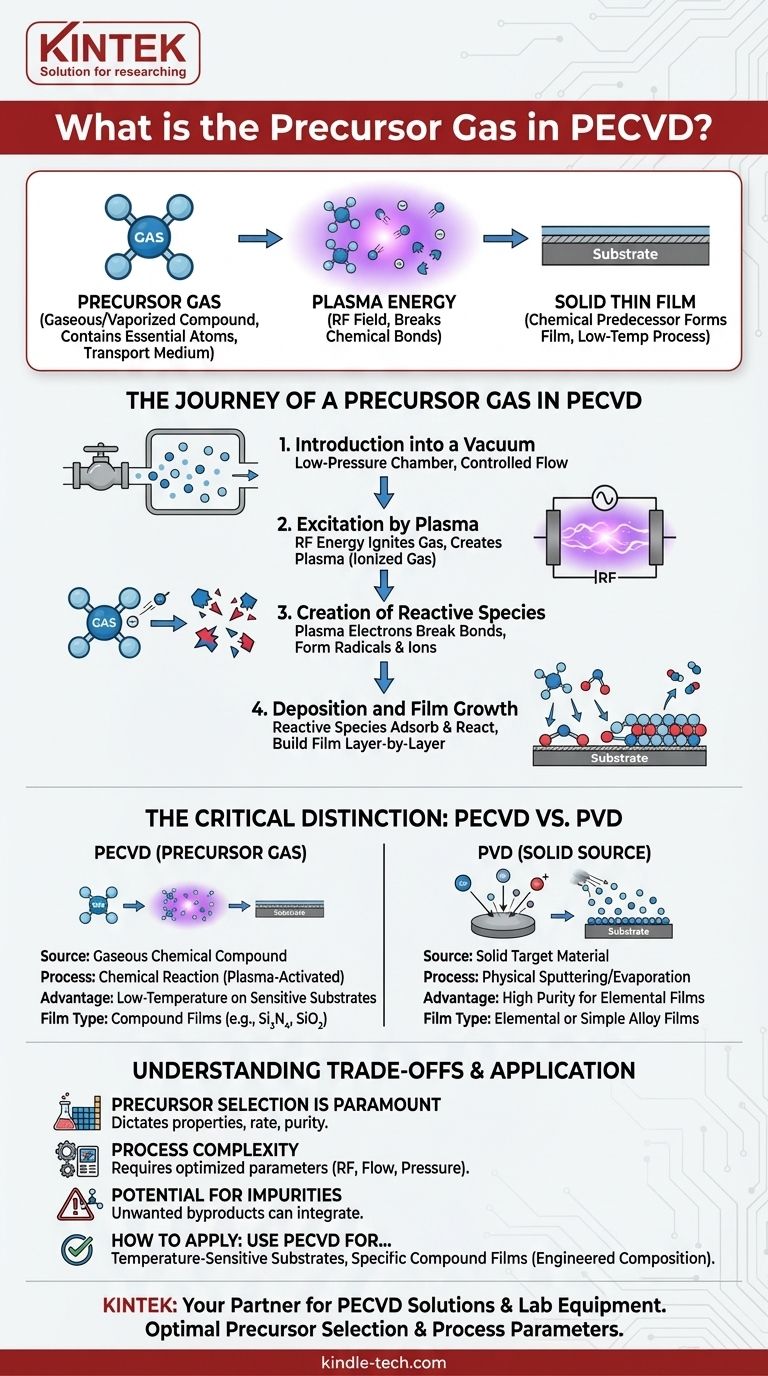

El Viaje de un Gas Precursor en la CVD-P

Para comprender completamente el concepto, es esencial entender el papel paso a paso que desempeña el precursor desde su introducción en la cámara hasta su transformación final en una película sólida.

Paso 1: Introducción en un Vacío

Se introduce un flujo controlado con precisión de uno o más gases precursores en una cámara de vacío de baja presión. La elección del gas es fundamental, ya que determina directamente la composición química de la película final.

Paso 2: Excitación por Plasma

Se aplica un campo eléctrico, típicamente de Radiofrecuencia (RF), a través de electrodos en la cámara. Esta energía enciende el gas precursor, despojando electrones de algunas de las moléculas de gas y creando un plasma.

Este plasma es un gas ionizado y altamente energético que contiene una mezcla de moléculas neutras, radicales libres, iones y electrones de alta energía.

Paso 3: Creación de Especies Reactivas

Los electrones de alta energía dentro del plasma colisionan con las moléculas estables del gas precursor. Estas colisiones transfieren energía, rompiendo los enlaces químicos del precursor.

Este es el paso clave que distingue a la CVD-P. En lugar de depender de la alta energía térmica (calor) para romper los enlaces, utiliza la energía del plasma. Esto crea fragmentos químicos altamente reactivos, conocidos como radicales e iones.

Paso 4: Deposición y Crecimiento de la Película

Estas especies recién formadas y altamente reactivas se difunden a través de la cámara y alcanzan la superficie del sustrato.

Al llegar, reaccionan fácilmente con la superficie y entre sí, un proceso llamado adsorción. A medida que se unen a la superficie, construyen la película delgada sólida deseada, capa por capa. Los subproductos químicos no deseados son eliminados de la cámara por el sistema de vacío.

La Distinción Crítica de Otros Métodos

Comprender lo que hace que un "gas precursor" sea único para este proceso aclara por qué se utiliza la CVD-P para aplicaciones específicas.

Un Predecesor Químico, No una Fuente Física

El término "precursor" significa literalmente "precursor" o "predecesor". El gas en sí no es el material final. Es un compuesto estable que sufre una reacción química para convertirse en la película.

Por ejemplo, para depositar una película de nitruro de silicio (Si₃N₄), se pueden usar silano (SiH₄) y amoníaco (NH₃) como gases precursores. El plasma los descompone, permitiendo que los átomos de silicio y nitrógeno se recombinen en el sustrato.

La Diferencia Clave con la PVD

Este proceso químico es fundamentalmente diferente de la Deposición Física de Vapor (PVD).

En la PVD, el material fuente es un objetivo sólido. Se utiliza energía para golpear físicamente átomos de este objetivo (pulverización catódica) o hacerlos hervir (evaporación), que luego viajan y recubren el sustrato. No hay reacción química intencionada.

En la CVD-P, el material fuente es un gas que se transforma químicamente para crear la película.

Comprensión de las Compensaciones

Aunque es potente, el uso de precursores químicos en un entorno de plasma conlleva consideraciones específicas.

La Selección del Precursor es Primordial

La elección del gas precursor dicta las propiedades de la película, la velocidad de deposición y la pureza. Algunos precursores son más efectivos pero pueden ser más peligrosos, costosos o difíciles de manejar que otros.

Complejidad del Proceso

Controlar una reacción química basada en plasma es más complejo que un proceso puramente térmico o físico. Factores como la potencia de RF, las tasas de flujo de gas, la presión y la geometría de la cámara deben optimizarse meticulosamente para lograr una película uniforme y de alta calidad.

Potencial de Impurezas

Dado que la CVD-P es una reacción química, los subproductos no deseados a veces pueden incorporarse a la película como impurezas si los parámetros del proceso no se controlan perfectamente. Por ejemplo, el hidrógeno de un precursor como el silano (SiH₄) puede permanecer en una película de silicio depositada.

Cómo Aplicar Esto a Su Proyecto

Su estrategia de deposición debe guiarse por sus requisitos de material y las limitaciones del sustrato.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: La CVD-P es la opción superior, ya que el plasma proporciona la energía de reacción sin requerir calor alto destructivo.

- Si su enfoque principal es depositar una película elemental pura a partir de una fuente sólida: La PVD suele ser un método más directo y limpio, ya que evita las complejidades de las reacciones químicas en fase gaseosa.

- Si su enfoque principal es crear una película compuesta específica (p. ej., dióxido de silicio, nitruro de silicio): La CVD-P ofrece un control excepcional al permitirle mezclar diferentes gases precursores para diseñar con precisión la composición química de la película.

Comprender que el gas precursor es un ingrediente reactivo, no solo una fuente física, es la clave para dominar el proceso de CVD-P y sus capacidades únicas.

Tabla de Resumen:

| Aspecto | Gas Precursor de CVD-P | Fuente Sólida de PVD |

|---|---|---|

| Forma de la Fuente | Compuesto químico gaseoso o vaporizado | Material objetivo sólido |

| Tipo de Proceso | Reacción química (activada por plasma) | Pulverización catódica/evaporación física |

| Ventaja Clave | Deposición a baja temperatura en sustratos sensibles | Alta pureza para películas elementales |

| Tipo de Película | Películas compuestas (p. ej., Si₃N₄, SiO₂) | Películas elementales o de aleación simple |

¿Necesita depositar películas delgadas de alta calidad en sustratos sensibles a la temperatura? KINTEK se especializa en sistemas de CVD-P y equipos de laboratorio, ofreciendo soluciones personalizadas para sus requisitos precisos de material. Nuestra experiencia garantiza la selección óptima del precursor y los parámetros del proceso para una calidad y rendimiento de película superiores. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de CVD-P pueden mejorar su investigación o proceso de producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cómo facilita el equipo PECVD el crecimiento direccional de nanotubos de carbono? Lograr una alineación vertical de precisión

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué hace el recubrimiento DLC? Aumenta la durabilidad y reduce la fricción en componentes críticos

- ¿Cuáles son las ventajas de la deposición por plasma? Consiga recubrimientos superiores y duraderos para piezas complejas

- ¿A qué temperatura ocurre la deposición por plasma? Domine la Deposición de Películas a Baja Temperatura para Materiales Sensibles

- ¿Cuál es la función de un sistema de bombeo de vacío en PECVD de organosilicio? Lograr 1,9 Pa para la deposición de películas de ultra alta pureza

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las aplicaciones comunes de los sistemas PECVD en la industria de semiconductores? Mejora tu fabricación de películas delgadas