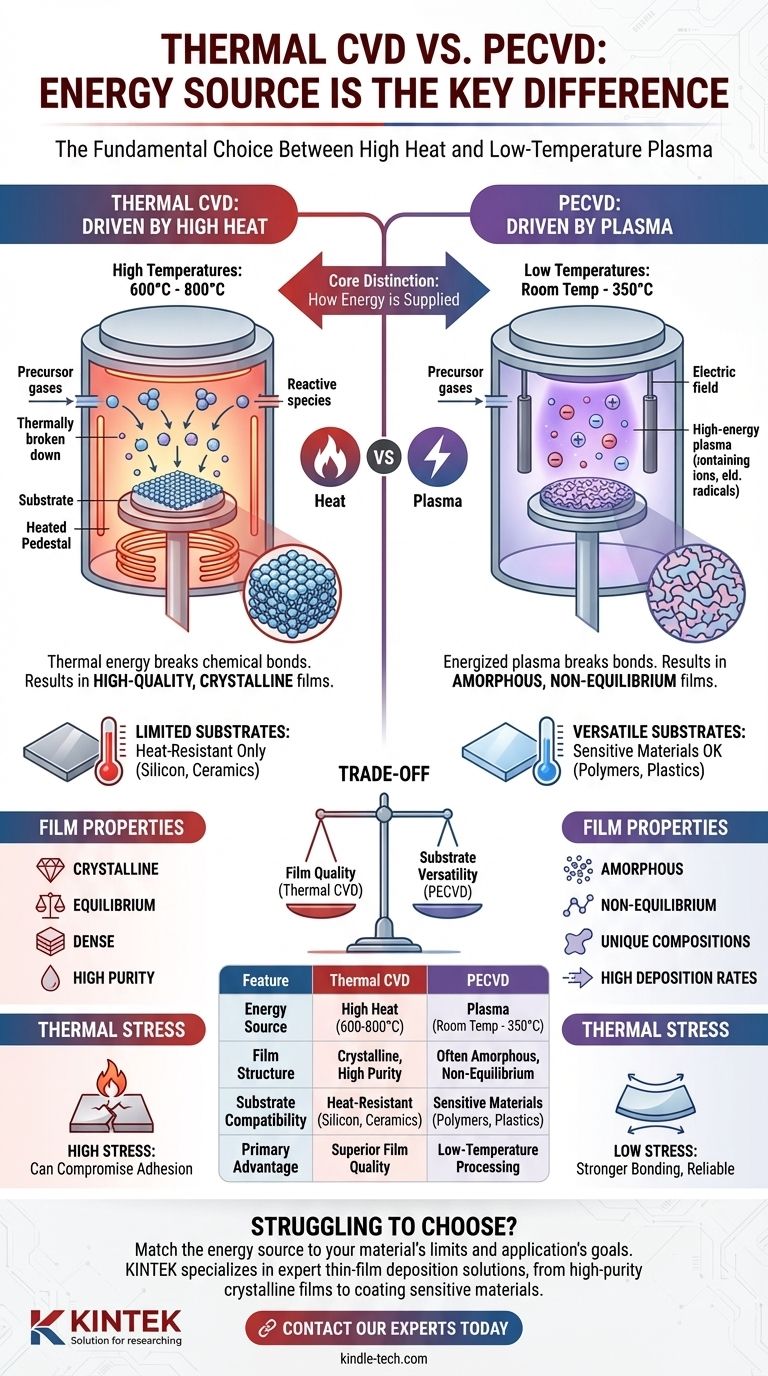

La diferencia fundamental entre la deposición química de vapor térmica (CVD térmica) y la deposición química de vapor asistida por plasma (PECVD) es la fuente de energía utilizada para impulsar la reacción química. El CVD térmico utiliza calor alto para descomponer los gases precursores, mientras que el PECVD utiliza un plasma energizado para lograr el mismo resultado a temperaturas mucho más bajas.

La elección entre estos dos métodos se reduce a una compensación crítica: el calor alto del CVD térmico produce películas cristalinas de alta calidad, pero lo limita a sustratos resistentes al calor. El proceso de plasma a baja temperatura del PECVD permite la deposición en materiales sensibles, pero a menudo da como resultado películas amorfas y fuera de equilibrio.

La distinción central: cómo se suministra la energía

El objetivo de cualquier proceso CVD es proporcionar suficiente energía para romper los enlaces químicos en un gas precursor, permitiendo que se forme un nuevo material sólido como una película delgada sobre un sustrato. El método de suministro de esta energía es lo que separa el CVD térmico del PECVD.

CVD Térmico: Impulsado por el calor

El CVD térmico es el método tradicional y se basa únicamente en temperaturas altas para iniciar la reacción de deposición. El sustrato se calienta, típicamente entre 600 °C y 800 °C, proporcionando la energía térmica necesaria para superar la barrera de activación de la reacción.

Este proceso se rige por la termodinámica de equilibrio, lo que a menudo da como resultado películas densas, cristalinas y de alta pureza.

PECVD: Impulsado por plasma

El PECVD utiliza un campo eléctrico para ionizar el gas precursor, creando un plasma. Este plasma contiene electrones e iones de alta energía que colisionan con las moléculas de gas, rompiendo los enlaces químicos sin necesidad de calor extremo.

Esto permite que la reacción proceda a temperaturas significativamente más bajas, a menudo entre temperatura ambiente y 350 °C.

Cómo afecta esta diferencia al proceso y al resultado

El uso de calor frente a plasma tiene profundas implicaciones para el proceso de deposición, los tipos de materiales que puede utilizar y las propiedades de la película final.

Temperatura de funcionamiento

La consecuencia más significativa es la gran diferencia en la temperatura de funcionamiento. La capacidad de baja temperatura del PECVD es su principal ventaja, lo que lo hace adecuado para depositar películas sobre sustratos que se derretirían o degradarían bajo las condiciones del CVD térmico.

Propiedades y estructura de la película

Debido a que el CVD térmico es un proceso de equilibrio impulsado por el calor, tiende a producir películas con una estructura cristalina estable y altamente ordenada.

En contraste, el PECVD es un proceso fuera de equilibrio. El plasma de alta energía puede crear especies químicas únicas que no se encuentran en los procesos térmicos, lo que a menudo da como resultado películas que son amorfas (carentes de estructura cristalina) y poseen propiedades únicas.

Compatibilidad del sustrato

El calor alto del CVD térmico restringe su uso a sustratos que pueden soportar temperaturas extremas, como obleas de silicio, cerámicas o ciertos metales.

La naturaleza suave y a baja temperatura del PECVD lo hace compatible con una gama mucho más amplia de materiales, incluidos polímeros, plásticos y otros sustratos sensibles al calor.

Comprender las compensaciones

Elegir un método de deposición requiere equilibrar la necesidad de propiedades específicas de la película con las limitaciones de su material de sustrato.

Calidad de la película frente a sensibilidad del sustrato

La compensación principal es entre las películas cristalinas de alta calidad del CVD térmico y la versatilidad del sustrato del PECVD. Si su sustrato no puede tolerar altas temperaturas, el PECVD es a menudo la única opción viable.

Estrés térmico y adhesión

El calor extremo del CVD térmico puede introducir un estrés térmico significativo tanto en el sustrato como en la película depositada, lo que podría comprometer la adhesión y la integridad del dispositivo.

La temperatura de funcionamiento más baja del PECVD reduce drásticamente el estrés térmico, lo que puede conducir a una unión más fuerte y películas más fiables, especialmente al depositar sobre materiales con diferentes coeficientes de expansión térmica.

Control y complejidad

Aunque el PECVD ofrece una flexibilidad increíble, la gestión de un proceso de plasma añade complejidad. Controlar la química del plasma, la potencia y la presión es fundamental para lograr las propiedades de película deseadas, lo que puede ser más intrincado que gestionar la temperatura y el flujo de gas en un sistema de CVD térmico.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su sustrato y las características deseadas de la película delgada.

- Si su enfoque principal es la mayor pureza y cristalinidad de la película en un sustrato resistente al calor: El CVD térmico es la opción establecida y confiable.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero o plástico: El PECVD es la solución necesaria y efectiva.

- Si su enfoque principal es lograr composiciones de película únicas fuera de equilibrio o altas tasas de deposición a bajas temperaturas: El PECVD proporciona la flexibilidad para crear materiales que no son posibles con métodos térmicos.

En última instancia, seleccionar el proceso correcto significa alinear la fuente de energía con los límites de su material y los objetivos de su aplicación.

Tabla de resumen:

| Característica | CVD Térmico | PECVD |

|---|---|---|

| Fuente de energía | Calor alto (600-800°C) | Plasma (Temperatura ambiente - 350°C) |

| Estructura de la película | Cristalina, Alta pureza | A menudo amorfa, Fuera de equilibrio |

| Compatibilidad del sustrato | Resistente al calor (Silicio, Cerámicas) | Materiales sensibles (Polímeros, Plásticos) |

| Ventaja principal | Calidad de película superior | Procesamiento a baja temperatura |

¿Tiene dificultades para elegir el método de deposición adecuado para sus sustratos? La elección entre CVD térmico y PECVD es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones expertas para todas sus necesidades de deposición de película delgada. Ya sea que necesite películas cristalinas de alta pureza o necesite recubrir materiales sensibles a la temperatura, nuestro equipo puede ayudarlo a seleccionar y optimizar el sistema perfecto.

Hablemos de su aplicación: ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué es el proceso CVD de plasma de alta densidad? Domine el Relleno de Huecos Avanzado sin Vacíos para la Fabricación de Semiconductores

- ¿Qué es la Deposición Química de Vapor Mejorada por Plasma (PECVD)? Deposición de Películas de Alta Calidad a Bajas Temperaturas

- ¿Qué son los reactores de deposición por plasma, cómo y por qué se utilizan? Desbloquee la deposición de películas delgadas de precisión

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo mejora una platina giratoria para muestras los recubrimientos PECVD? Lograr uniformidad para membranas porosas

- ¿Cuál es el principio de PECVD? Aproveche el plasma de baja temperatura para una deposición superior de películas delgadas

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Por qué se debe utilizar un reactor de reacción giratorio para polvos MOF en PECVD? Lograr una modificación uniforme del material