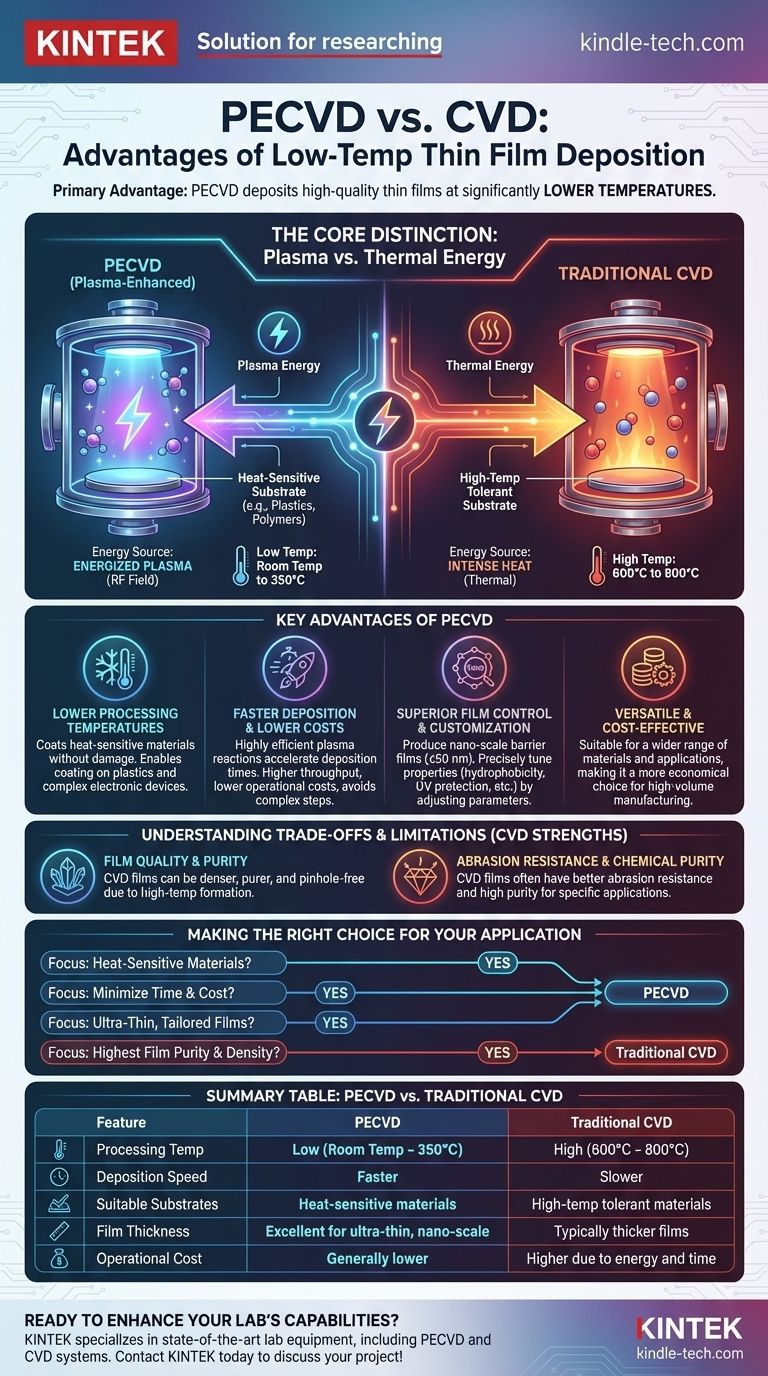

La principal ventaja de la deposición química de vapor asistida por plasma (PECVD) sobre la deposición química de vapor (CVD) tradicional es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas. Esta diferencia fundamental, junto con tasas de deposición más rápidas, hace de la PECVD una solución más versátil y rentable para una gama más amplia de materiales, especialmente aquellos sensibles al calor.

La distinción central no es simplemente qué método es "mejor", sino cómo cada uno suministra energía. La CVD tradicional utiliza calor elevado para impulsar las reacciones químicas, mientras que la PECVD utiliza un gas energizado, o plasma, para lograr el mismo resultado a temperatura ambiente o cerca de ella. Esta única diferencia en la fuente de energía determina la velocidad del proceso, el costo y las aplicaciones adecuadas para cada tecnología.

La distinción fundamental: plasma frente a energía térmica

Para comprender las ventajas de la PECVD, primero debemos entender el mecanismo fundamental que la separa de la CVD tradicional. Ambos procesos tienen como objetivo depositar una película delgada sólida a partir de precursores gaseosos dentro de una cámara de vacío. La diferencia clave es cómo proporcionan la energía de activación necesaria para esta transformación.

Cómo el calor impulsa la CVD

La CVD tradicional se basa en la energía térmica. El sustrato se calienta a temperaturas muy altas, típicamente entre 600 °C y 800 °C.

Este calor intenso proporciona la energía necesaria para romper los enlaces químicos de los gases precursores, permitiéndoles reaccionar y depositarse sobre la superficie del sustrato. Este es un enfoque simple pero intensivo en energía.

Cómo el plasma impulsa la PECVD

La PECVD utiliza plasma como fuente de energía. En lugar de calentar toda la cámara, se aplica un campo eléctrico (típicamente de radiofrecuencia) al gas precursor, despojando electrones de los átomos y creando un gas ionizado altamente reactivo conocido como plasma.

Este plasma energizado proporciona la energía de activación para las reacciones químicas, permitiendo que la deposición ocurra a temperaturas mucho más bajas, a menudo desde temperatura ambiente hasta 350 °C.

Ventajas clave de la PECVD explicadas

Este cambio fundamental de la energía térmica a la energía del plasma crea varias ventajas operativas significativas para la PECVD.

Temperaturas de procesamiento más bajas

Esta es la ventaja más crítica. La capacidad de depositar películas sin calor elevado significa que la PECVD puede recubrir sustratos sensibles a la temperatura como plásticos, polímeros y dispositivos electrónicos complejos que se dañarían o destruirían con las temperaturas de la CVD tradicional.

Deposición más rápida y costos más bajos

Las reacciones dentro de un plasma son altamente eficientes y aceleradas por el campo de RF, lo que lleva a tiempos de deposición significativamente más rápidos en comparación con el lento proceso de CVD impulsado por el calor, que puede llevar muchas horas.

Los tiempos de ciclo más rápidos se traducen directamente en una mayor producción y menores costos operativos. Además, la PECVD a menudo evita los pasos costosos y que consumen mucho tiempo de enmascaramiento y desenmascaramiento requeridos en muchos procesos de CVD.

Control y personalización superiores de la película

La PECVD proporciona un excelente control sobre las propiedades de la película depositada. Puede producir películas de barrera a "nanoescala" extremadamente delgadas (50 nm o menos) con baja tensión interna.

Al ajustar la mezcla de gases, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión las características de la película, como la hidrofobicidad, la protección UV y la resistencia al oxígeno.

Comprensión de las compensaciones y limitaciones

Aunque potente, la PECVD no es universalmente superior. Elegir el método correcto requiere comprender sus limitaciones, que a menudo representan las fortalezas de la CVD tradicional.

Calidad de la película y propiedades de barrera

Si bien las películas de CVD son gruesas, su proceso de formación a alta temperatura puede dar como resultado películas altamente puras, densas y sin poros con una excelente integridad.

En contraste, las películas de PECVD a veces pueden tener propiedades de barrera más débiles y pueden ser más blandas o menos duraderas, aunque esto depende en gran medida de los parámetros de proceso específicos utilizados.

Resistencia a la abrasión

Debido a los materiales más blandos que a menudo se depositan a temperaturas más bajas, los recubrimientos de PECVD pueden tener una resistencia limitada a la abrasión. Si bien es posible volver a trabajar, las películas pueden ser más susceptibles a problemas de manipulación.

Pureza química

El ambiente de alto calor de la CVD es excelente para producir películas monocristalinas o policristalinas de muy alta pureza. El ambiente de plasma de la PECVD a veces puede introducir impurezas o dar como resultado estructuras de película amorfas, lo que puede no ser adecuado para todas las aplicaciones.

Tomar la decisión correcta para su aplicación

La decisión entre PECVD y CVD debe estar impulsada enteramente por su sustrato, las propiedades deseadas de la película y los objetivos de producción.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PECVD es la única opción viable debido a su procesamiento a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza o densidad posible de la película: La CVD tradicional puede ser superior, siempre que su sustrato pueda tolerar el calor extremo.

- Si su enfoque principal es minimizar el tiempo y el costo de producción: Las tasas de deposición más rápidas de la PECVD y su flujo de trabajo más simple la convierten en la opción más económica para la fabricación de alto volumen.

- Si su enfoque principal es crear películas ultradelgadas con propiedades adaptadas: La PECVD ofrece el control necesario para recubrimientos a nanoescala y altamente personalizados.

En última instancia, comprender la diferencia fundamental entre la energía térmica y la del plasma le permite seleccionar la estrategia de deposición ideal para sus objetivos técnicos y comerciales específicos.

Tabla resumen:

| Característica | PECVD | CVD tradicional |

|---|---|---|

| Temperatura de procesamiento | Baja (temperatura ambiente - 350 °C) | Alta (600 °C - 800 °C) |

| Velocidad de deposición | Más rápida | Más lenta |

| Sustratos adecuados | Materiales sensibles al calor (plásticos, polímeros) | Materiales tolerantes a altas temperaturas |

| Espesor de la película | Excelente para películas ultradelgadas a nanoescala | Típicamente películas más gruesas |

| Costo operativo | Generalmente menor | Mayor debido a la energía y el tiempo |

¿Listo para mejorar las capacidades de su laboratorio con la deposición avanzada de películas delgadas?

Elegir la tecnología de deposición adecuada es fundamental para el éxito de su investigación y producción. KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidos sistemas PECVD y CVD, para satisfacer sus necesidades específicas de ciencia de materiales y recubrimientos.

Le ayudamos a:

- Proteger sustratos sensibles al calor con procesos PECVD de baja temperatura.

- Aumentar el rendimiento y reducir los costos con tasas de deposición más rápidas.

- Lograr propiedades precisas de la película adaptadas a los requisitos de su aplicación.

Deje que nuestros expertos le guíen hacia la solución óptima para su laboratorio. ¡Contacte a KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestra experiencia en equipos de laboratorio puede impulsar su innovación!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la Deposición Química de Vapor Mejorada por Plasma (PECVD)? Recubrimiento de Película de Alta Calidad a Bajas Temperaturas

- ¿Cómo mejora una platina giratoria para muestras los recubrimientos PECVD? Lograr uniformidad para membranas porosas

- ¿Cuál es el proceso de deposición HDP? Lograr películas delgadas sin vacíos para microestructuras complejas

- ¿Cómo mejora el postratamiento en un horno de recocido las películas delgadas de a-SiC PECVD? Lograr una estabilidad superior del material

- ¿Qué es un reactor de deposición de plasma? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Cuál es el proceso de PACVD? Logre recubrimientos de alta calidad a temperaturas más bajas

- ¿Por qué utilizar un sistema PECVD para recubrimientos Si-DLC? Mejore el rendimiento del sustrato con precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Una solución de recubrimiento de película delgada a baja temperatura