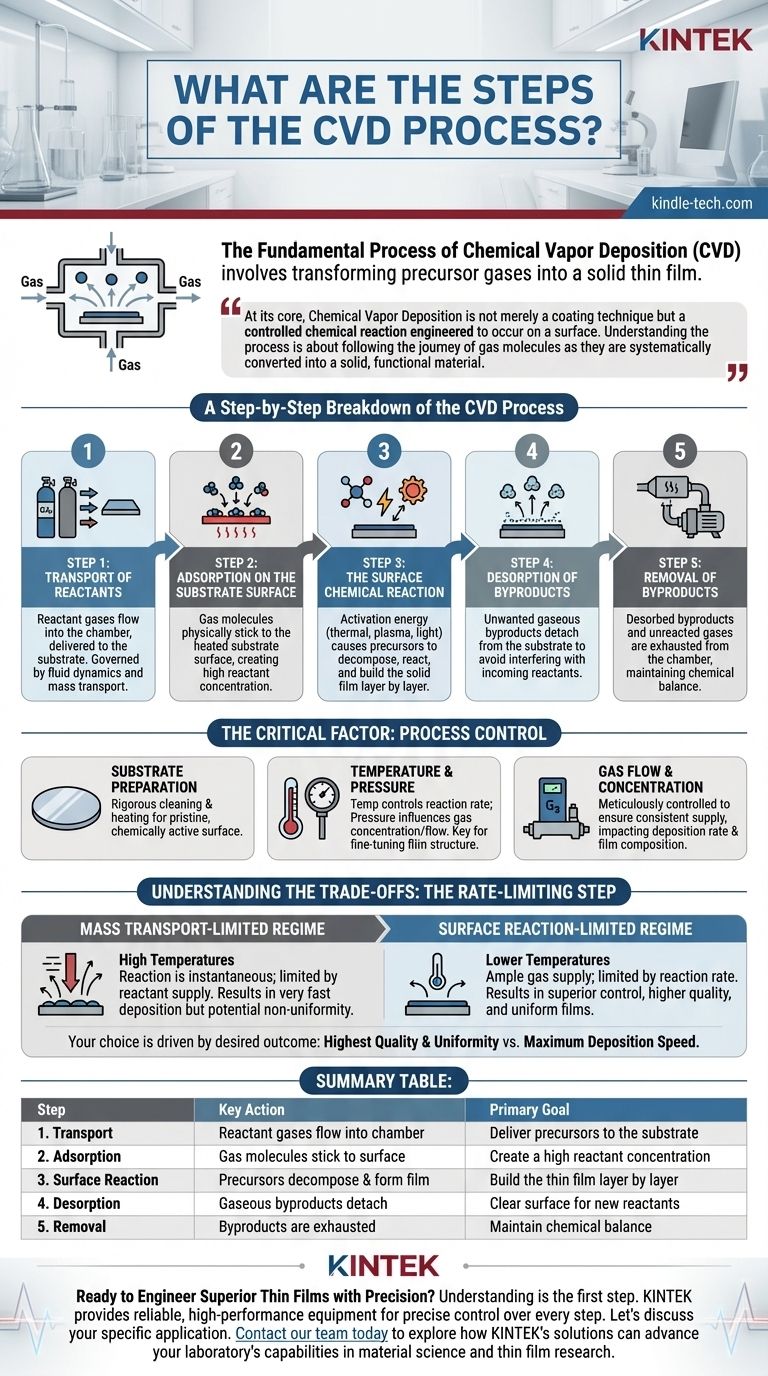

El proceso fundamental de la deposición química de vapor (CVD) implica una serie de eventos secuenciales que transforman los gases precursores en una película delgada sólida sobre un sustrato. Comienza con el transporte de gases reactivos a una cámara de reacción, seguido de su adsorción en la superficie del sustrato. Luego se induce una reacción química en la superficie, típicamente por calor, formando la película deseada y subproductos gaseosos, que luego se eliminan de la cámara.

En esencia, la deposición química de vapor no es simplemente una técnica de recubrimiento, sino una reacción química controlada diseñada para ocurrir en una superficie. Comprender el proceso se trata de seguir el viaje de las moléculas de gas a medida que se convierten sistemáticamente en un material sólido y funcional.

Un desglose paso a paso del proceso CVD

El proceso CVD puede entenderse universalmente como una secuencia de cinco pasos. Si bien los diferentes sistemas y materiales introducen variables específicas, estos pasos mecánicos centrales permanecen constantes.

Paso 1: Transporte de Reactivos

El proceso comienza introduciendo una mezcla controlada de gases reactivos (precursores) y gases diluyentes o portadores inertes en la cámara de reacción. Estos gases fluyen hacia el sustrato, el material a recubrir. Esta fase se rige por los principios de la dinámica de fluidos y el transporte de masa, ya que la concentración de reactivos cerca del sustrato es crítica.

Paso 2: Adsorción en la Superficie del Sustrato

A medida que las moléculas de gas reactivo llegan al sustrato, se adhieren físicamente a su superficie en un proceso llamado adsorción. Este es un apego temporal, creando una alta concentración de moléculas reactivas directamente en la superficie donde se formará la película. El sustrato se calienta típicamente para facilitar la reacción próxima.

Paso 3: La Reacción Química Superficial

Este es el corazón del proceso CVD. Con la ayuda de una fuente de energía de activación —más comúnmente energía térmica del sustrato calentado, pero también potencialmente plasma o luz—, las moléculas precursoras adsorbidas se descomponen y reaccionan. Esta transformación química construye la capa de película sólida capa por capa, un proceso que involucra la nucleación (la formación inicial de cúmulos estables) y el crecimiento.

Paso 4: Desorción de Subproductos

Las reacciones químicas que forman la película sólida casi siempre producen subproductos gaseosos no deseados. Estos subproductos deben desprenderse, o desorberse, de la superficie del sustrato. Si no se eliminan rápidamente, pueden interferir con los reactivos entrantes y comprometer la calidad de la película en crecimiento.

Paso 5: Eliminación de Subproductos

Finalmente, los subproductos gaseosos desorbidos, junto con cualquier gas precursor no reaccionado, son transportados lejos del sustrato. Luego son expulsados de la cámara de reacción, típicamente por un sistema de vacío. Esta eliminación continua es esencial para mantener el equilibrio químico requerido para una deposición estable.

El Factor Crítico: Control del Proceso

La calidad, el grosor y las propiedades de la película final no son accidentales; están dictados por un control preciso sobre el entorno de la cámara. Simplemente seguir los pasos no es suficiente.

Preparación del Sustrato

El proceso es altamente sensible a la condición del sustrato. Antes de que comience la deposición, los sustratos se someten a rigurosos ciclos de limpieza y calentamiento dentro de la cámara para eliminar cualquier humedad o contaminante. Una superficie prístina y químicamente activa es esencial para un crecimiento uniforme de la película.

Temperatura y Presión

La temperatura es la principal palanca para controlar la velocidad de la reacción superficial. La presión, a su vez, influye en la concentración y el flujo de gases reactivos. La interacción entre estos dos parámetros es la herramienta principal utilizada para ajustar la estructura y las propiedades de la película.

Flujo y Concentración de Gas

Los caudales y las presiones parciales de cada gas precursor deben controlarse meticulosamente. Esto asegura un suministro constante de reactivos a la superficie del sustrato, impactando directamente la tasa de deposición y la composición química de la película final.

Comprender las Compensaciones: El Paso Limitante de la Velocidad

En cualquier proceso de múltiples pasos, un paso es siempre el más lento, actuando como un cuello de botella que determina la velocidad general. En CVD, este "paso limitante de la velocidad" dicta el resultado de toda la deposición.

Régimen Limitado por el Transporte de Masa

A temperaturas muy altas, la reacción superficial ocurre casi instantáneamente. La velocidad del proceso está, por lo tanto, limitada por la rapidez con la que se pueden suministrar gases reactivos frescos a la superficie. Esta operación limitada por el transporte de masa permite una deposición muy rápida, pero a menudo puede resultar en películas no uniformes.

Régimen Limitado por la Reacción Superficial

A temperaturas más bajas, hay un amplio suministro de gas reactivo en la superficie, pero la reacción química en sí misma es el cuello de botella. Este régimen limitado por la reacción superficial es más lento, pero ofrece un control muy superior. Permite que las moléculas encuentren los sitios ideales para unirse, lo que resulta en películas de mayor calidad, más uniformes y con menos defectos.

Cómo Aplicar Esto a Su Objetivo

Su elección de los parámetros del proceso debe estar impulsada por el resultado deseado para su película.

- Si su enfoque principal es la máxima calidad y uniformidad: Debe operar en el régimen limitado por la reacción superficial, lo que típicamente implica temperaturas más bajas y un control preciso sobre las concentraciones de gas.

- Si su enfoque principal es la máxima velocidad de deposición: Necesitará operar en el régimen limitado por el transporte de masa, utilizando temperaturas y caudales de gas más altos, al tiempo que acepta la posible compensación en la uniformidad de la película.

Al dominar el control de estos pasos fundamentales, puede diseñar materiales con precisión átomo por átomo.

Tabla Resumen:

| Paso | Acción Clave | Objetivo Principal |

|---|---|---|

| 1. Transporte | Los gases reactivos fluyen hacia la cámara | Entregar precursores al sustrato |

| 2. Adsorción | Las moléculas de gas se adhieren a la superficie del sustrato | Crear una alta concentración de reactivos |

| 3. Reacción Superficial | Los precursores se descomponen y forman la película sólida | Construir la película delgada capa por capa |

| 4. Desorción | Los subproductos gaseosos se desprenden de la superficie | Limpiar la superficie para nuevos reactivos |

| 5. Eliminación | Los subproductos son expulsados de la cámara | Mantener el equilibrio químico para una deposición estable |

¿Listo para Diseñar Películas Delgadas Superiores con Precisión?

Comprender el proceso CVD es el primer paso. Implementarlo con equipos confiables y de alto rendimiento es lo que brinda resultados. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que le brindan un control preciso sobre cada paso, desde el flujo de gas y la temperatura hasta la presión, asegurando que su proceso de deposición esté optimizado para la calidad, la uniformidad y la velocidad.

Analicemos su aplicación específica. Ya sea que se enfoque en lograr la más alta calidad de película o en maximizar las tasas de deposición, nuestros expertos pueden ayudarlo a seleccionar el sistema y los parámetros adecuados para sus objetivos.

Contacte a nuestro equipo hoy para explorar cómo las soluciones de KINTEK pueden avanzar las capacidades de su laboratorio en ciencia de materiales e investigación de películas delgadas.

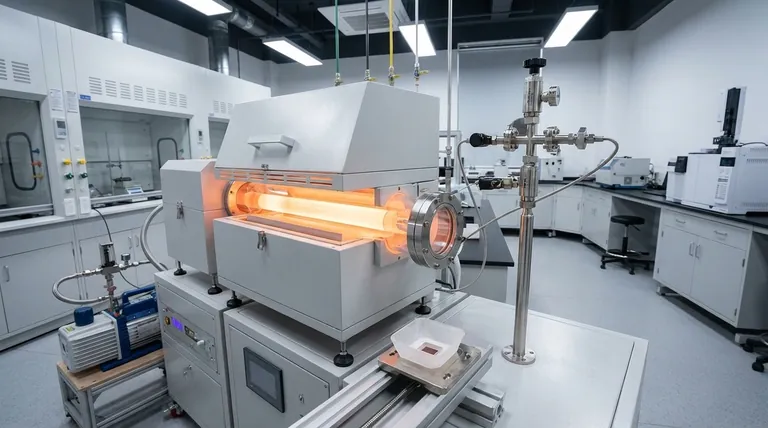

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado