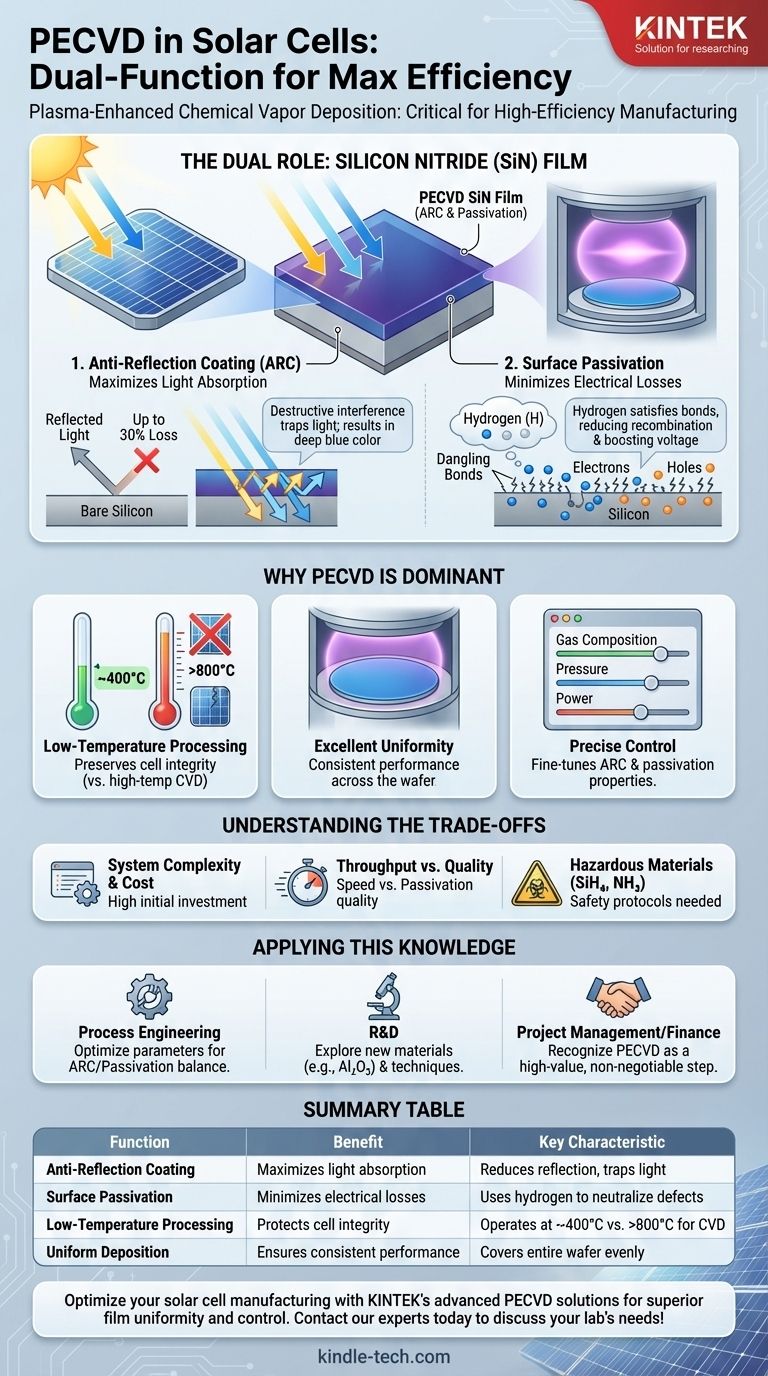

En la fabricación de células solares, PECVD es un proceso crítico utilizado para depositar una capa delgada de nitruro de silicio (SiN) sobre la superficie de una oblea de silicio. Esto no es simplemente una capa protectora; sirve a un doble propósito que es esencial para las células solares modernas de alta eficiencia: actúa como recubrimiento antirreflejo para maximizar la absorción de luz y como capa de pasivación para minimizar las pérdidas eléctricas.

El rendimiento de una célula solar está limitado por dos factores clave: la luz que se refleja en su superficie en lugar de ser absorbida, y la energía eléctrica que se pierde en la superficie antes de poder ser recolectada. PECVD, o Deposición Química de Vapor Asistida por Plasma, es la solución estándar de la industria que aborda ambos problemas simultáneamente con una película única y diseñada con precisión.

El doble papel de la película PECVD

La película depositada por PECVD, generalmente nitruro de silicio, es responsable de un aumento significativo en la eficiencia de las células solares. Lo logra realizando dos funciones separadas a la vez.

Función 1: El Recubrimiento Antirreflejo (ARC)

El silicio pulido y desnudo es altamente reflectante, muy parecido a un espejo. Puede reflejar más del 30% de la luz solar que incide sobre él, lo que supone una pérdida masiva de energía potencial.

PECVD deposita una película con un espesor e índice de refracción muy específicos. Esta película está diseñada para causar interferencia destructiva para las longitudes de onda de luz que son más críticas para la generación de energía, "atrapando" efectivamente más luz dentro de la célula.

El distintivo color azul oscuro o negro violáceo de la mayoría de los paneles solares modernos es un resultado visual directo de este recubrimiento antirreflejo depositado por PECVD.

Función 2: Pasivación de Superficie

La superficie de una oblea de silicio es un área de gran imperfección eléctrica. Contiene innumerables enlaces químicos incompletos, a menudo denominados "enlaces colgantes" (dangling bonds).

Estos enlaces colgantes actúan como trampas para los electrones que se generan cuando la luz solar incide en la célula. Si un electrón queda atrapado, se recombina y se pierde antes de que pueda contribuir a la corriente eléctrica. Este proceso es una fuente importante de pérdida de eficiencia.

El proceso PECVD incorpora hidrógeno en la película de nitruro de silicio. Este hidrógeno se difunde en la superficie del silicio y satisface estos enlaces colgantes, pasivándolos o neutralizándolos eléctricamente de manera efectiva. Esto reduce drásticamente la pérdida de electrones y aumenta el voltaje y la corriente de la célula.

Por qué PECVD es la tecnología dominante

Aunque otros métodos pueden depositar películas, PECVD tiene una combinación única de ventajas que la hacen ideal para la producción en masa de células solares de alta eficiencia.

Procesamiento a Baja Temperatura

La Deposición Química de Vapor tradicional (CVD) requiere temperaturas muy altas (a menudo >800°C) para funcionar. Temperaturas tan altas dañarían las sensibles uniones electrónicas que ya se han creado dentro de la célula solar.

PECVD utiliza un plasma energizado para descomponer los gases precursores (como silano y amoníaco). Este plasma proporciona la energía para la reacción, permitiendo que se depositen películas de alta calidad a temperaturas mucho más bajas (~400°C), preservando la integridad de la célula solar.

Excelente Uniformidad y Cobertura

El proceso de plasma asegura que la película de nitruro de silicio se deposite con una uniformidad excepcional en toda la gran superficie de la oblea de silicio.

Esta consistencia es fundamental para la fabricación, ya que garantiza que cada parte de la célula solar funcione al mismo alto nivel, lo que conduce a un producto final fiable y potente.

Control Preciso sobre las Propiedades de la Película

Al ajustar los parámetros del plasma —como la composición del gas, la presión y la potencia— los fabricantes tienen un control detallado sobre la película final.

Pueden ajustar con precisión el índice de refracción para optimizar las propiedades antirreflejo y controlar la densidad y el contenido de hidrógeno de la película para maximizar el efecto de pasivación. Esta capacidad de ajuste es clave para llevar las eficiencias de las células cada vez más alto.

Comprender las Compensaciones (Trade-offs)

A pesar de sus ventajas, PECVD no está exento de complejidades. Reconocerlas es clave para comprender su lugar en la línea de fabricación.

Complejidad y Costo del Sistema

Las herramientas PECVD son sistemas sofisticados de deposición al vacío. Representan una inversión de capital significativa en comparación con métodos más simples y requieren personal cualificado para operar y mantener.

Rendimiento (Throughput) vs. Calidad

Existe una compensación constante en ingeniería entre la velocidad de deposición (rendimiento de fabricación) y la calidad final de la película. Ejecutar el proceso más rápido a veces puede resultar en una película con propiedades de pasivación menos efectivas, lo que requiere una optimización cuidadosa del proceso.

Materiales Peligrosos

Los gases precursores utilizados en el proceso, principalmente silano (SiH₄) y amoníaco (NH₃), son peligrosos. Su uso requiere protocolos de seguridad e infraestructura estrictos, lo que aumenta la complejidad operativa y el costo.

Aplicando este Conocimiento

Comprender la función de PECVD le permite evaluar mejor su papel en la cadena de valor solar.

- Si su enfoque principal es la ingeniería de procesos o la fabricación: Su objetivo es optimizar los parámetros de PECVD para co-optimizar las propiedades de ARC y pasivación, maximizando la eficiencia de la célula mientras se mantiene un alto rendimiento de la fábrica.

- Si su enfoque principal es I+D o ciencia de materiales: Podría explorar nuevos materiales más allá de SiN, como el óxido de aluminio (Al₂O₃), o técnicas PECVD avanzadas para lograr niveles aún más bajos de recombinación superficial para las células de próxima generación.

- Si su enfoque principal es la gestión de proyectos o las finanzas: Debe reconocer el paso del proceso PECVD como una etapa de alto valor añadido, no negociable, que determina directamente la clasificación de potencia final y la capacidad de financiación (bankability) del módulo solar.

Comprender la doble función de PECVD es fundamental para entender cómo una simple oblea de silicio se transforma en un dispositivo altamente eficiente para generar electricidad limpia.

Tabla Resumen:

| Función | Beneficio | Característica Clave |

|---|---|---|

| Recubrimiento Antirreflejo | Maximiza la absorción de luz | Reduce el reflejo, atrapa la luz |

| Pasivación de Superficie | Minimiza las pérdidas eléctricas | Utiliza hidrógeno para neutralizar defectos |

| Procesamiento a Baja Temperatura | Protege la integridad de la célula | Opera a ~400°C frente a >800°C para CVD |

| Deposición Uniforme | Asegura un rendimiento consistente | Cubre toda la oblea de manera uniforme |

Optimice la fabricación de sus células solares con las soluciones PECVD avanzadas de KINTEK. Nuestro equipo de laboratorio y consumibles están diseñados para ayudarle a lograr una uniformidad de película superior, un control preciso del proceso y la máxima eficiencia para sus células solares. Ya sea que trabaje en I+D o en producción masiva, KINTEK proporciona las herramientas fiables que necesita para superar los límites del rendimiento. ¡Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación