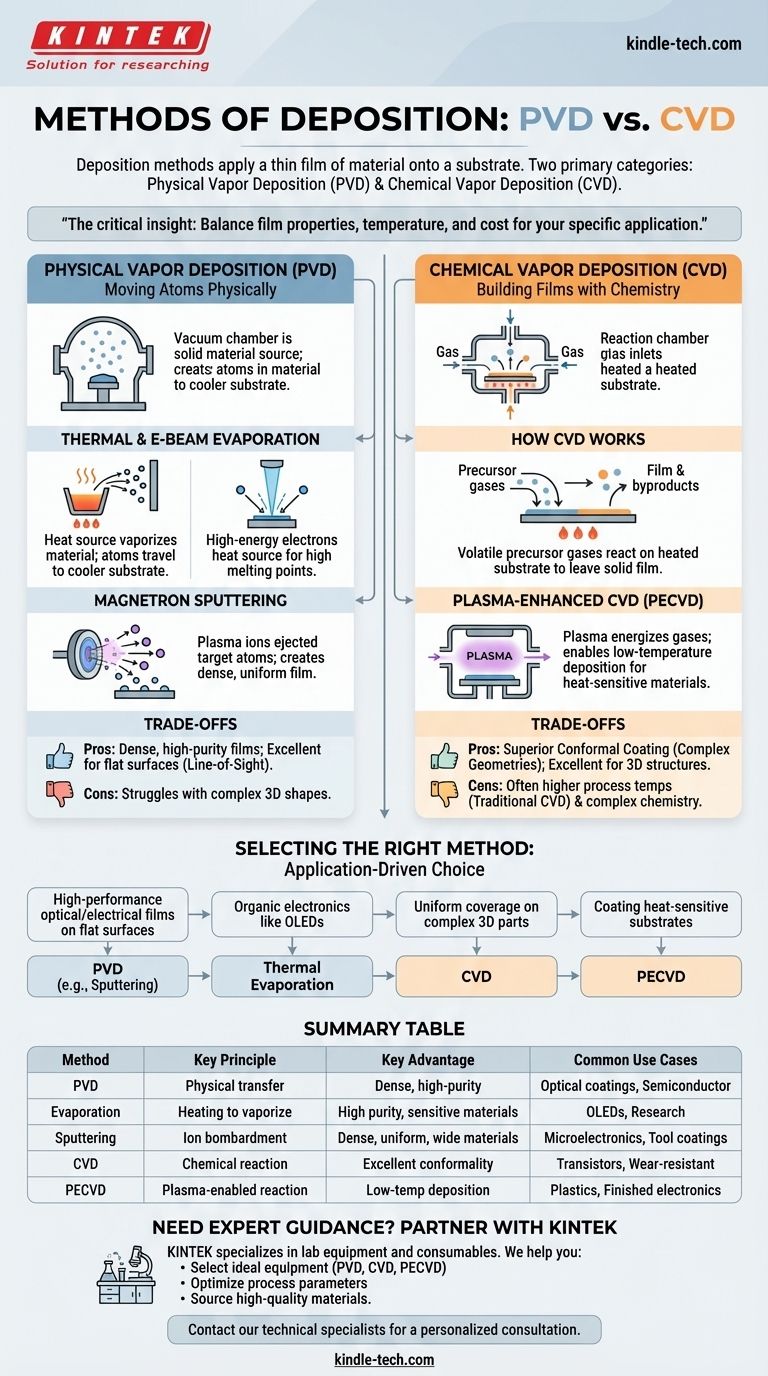

En resumen, los métodos de deposición son técnicas utilizadas para aplicar una película delgada de material sobre una superficie, o sustrato. Estos métodos se dividen fundamentalmente en dos categorías principales: Deposición Física de Vapor (PVD), donde un material se transfiere físicamente al sustrato, y Deposición Química de Vapor (CVD), donde una película se forma sobre el sustrato a partir de precursores químicos.

La clave no es qué método de deposición es "el mejor", sino qué técnica proporciona el equilibrio adecuado de propiedades de la película, temperatura de deposición y costo para una aplicación específica, desde la fabricación de chips de computadora hasta el recubrimiento de gafas de sol.

Los dos pilares de la deposición: PVD y CVD

Para entender la deposición, es esencial reconocer los dos enfoques fundamentalmente diferentes. La elección entre ellos determina el equipo, el proceso y las características finales de la película delgada.

Deposición Física de Vapor (PVD): Movimiento físico de átomos

La PVD abarca una familia de métodos en los que un material fuente sólido o líquido se convierte en vapor y se transporta al sustrato para su condensación. Este es un proceso de línea de visión, muy parecido a la pintura en aerosol, pero a nivel atómico.

Los dos métodos de PVD más comunes son la evaporación y la pulverización catódica.

Evaporación térmica y por haz de electrones (E-Beam)

En la evaporación térmica, un material fuente se calienta en alto vacío hasta que sus átomos se evaporan y viajan al sustrato más frío, donde se condensan para formar una película.

La evaporación por haz de electrones (e-beam) es una versión más avanzada. Utiliza un haz de electrones de alta energía para calentar el material fuente, lo que permite la deposición de materiales con puntos de fusión muy altos.

Pulverización catódica por magnetrón

La pulverización catódica puede considerarse como un chorro de arena a escala atómica. Iones de alta energía de un plasma se aceleran hacia un "blanco" hecho del material de recubrimiento deseado.

Esta colisión expulsa, o "pulveriza", átomos del blanco, que luego viajan y se depositan sobre el sustrato, creando una película densa y uniforme.

Deposición Química de Vapor (CVD): Construcción de películas con química

La CVD es fundamentalmente diferente de la PVD. En lugar de mover físicamente los átomos, la CVD utiliza reacciones químicas para formar una película directamente sobre la superficie del sustrato.

Cómo funciona la CVD

En un proceso de CVD, se introducen uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando una película delgada sólida.

CVD asistida por plasma (PECVD)

Una limitación clave de la CVD tradicional es la alta temperatura requerida para impulsar las reacciones químicas. La CVD asistida por plasma (PECVD) resuelve este problema.

Al utilizar un plasma para energizar los gases precursores, la PECVD permite que las reacciones químicas necesarias ocurran a temperaturas mucho más bajas, lo que la hace adecuada para recubrir materiales que no pueden soportar altas temperaturas, como plásticos o dispositivos electrónicos terminados.

Comprendiendo las compensaciones

Elegir un método de deposición siempre implica equilibrar factores contrapuestos. Lo que hace que un método sea ideal para una aplicación puede hacerlo inadecuado para otra.

PVD: Línea de visión y películas densas

La principal ventaja de los métodos PVD como la pulverización catódica es la capacidad de crear películas extremadamente densas, puras y de alta calidad.

Sin embargo, debido a que es un proceso de línea de visión, la PVD tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

CVD: Recubrimiento conformable superior

La principal fortaleza de la CVD es su excelente conformabilidad. Debido a que los gases precursores pueden fluir alrededor y dentro de geometrías complejas, la CVD puede depositar una película altamente uniforme sobre estructuras 3D intrincadas.

La principal desventaja suele ser las temperaturas de proceso más altas (para la CVD tradicional) y una química más compleja en comparación con la PVD.

Selección del método adecuado para su aplicación

Su elección final depende completamente de los requisitos de su producto final.

- Si su enfoque principal son películas ópticas o eléctricas de alto rendimiento en superficies planas: Los métodos PVD como la pulverización catódica por magnetrón suelen ser la opción ideal por su densidad y pureza.

- Si su enfoque principal es la creación de electrónica orgánica como los OLED: La evaporación térmica es una técnica bien establecida y eficaz para estos materiales sensibles.

- Si su enfoque principal es la cobertura uniforme en piezas 3D complejas: Un proceso CVD es casi siempre la opción superior debido a su excelente conformabilidad.

- Si su enfoque principal es el recubrimiento de sustratos sensibles al calor: La PECVD está diseñada específicamente para estas aplicaciones, permitiendo una deposición química de alta calidad a temperaturas más bajas.

En última instancia, comprender la física y la química fundamentales de cada método es clave para seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Método | Principio clave | Ventaja clave | Casos de uso comunes |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Transferencia física de material al sustrato | Películas densas y de alta pureza; bueno para superficies planas | Recubrimientos ópticos, metalización de semiconductores |

| Evaporación | Calentamiento del material fuente para vaporizarlo | Alta pureza; bueno para materiales sensibles | OLED, aplicaciones de investigación |

| Pulverización catódica | Expulsión de átomos del blanco mediante bombardeo de iones | Películas densas y uniformes; amplia selección de materiales | Microelectrónica, recubrimientos duraderos para herramientas |

| CVD (Deposición Química de Vapor) | Reacción química en la superficie del sustrato | Excelente recubrimiento conformable en formas complejas | Transistores semiconductores, recubrimientos resistentes al desgaste |

| PECVD (CVD asistida por plasma) | Utiliza plasma para permitir reacciones a baja temperatura | Películas de alta calidad en materiales sensibles al calor | Recubrimiento de plásticos, electrónica terminada |

¿Necesita orientación experta en su proceso de deposición?

Elegir el método de deposición adecuado es fundamental para el éxito de su proyecto. La técnica incorrecta puede llevar a una mala calidad de la película, mayores costos y retrasos en el proyecto.

KINTEK es su socio en precisión. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a:

- Seleccionar el equipo ideal (PVD, CVD o PECVD) para su material y sustrato específicos.

- Optimizar los parámetros de su proceso para lograr las propiedades de película deseadas.

- Obtener blancos, precursores y consumibles de alta calidad para resultados fiables y repetibles.

No deje su aplicación de recubrimiento al azar. Contacte hoy mismo a nuestros especialistas técnicos para una consulta personalizada y permítanos ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura