En esencia, la deposición de películas delgadas se logra a través de dos familias principales de técnicas: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). La PVD implica la transferencia física de un material de una fuente a un sustrato, piénselo como pintar con aerosol con átomos individuales. En contraste, la CVD utiliza reacciones químicas entre gases precursores en la superficie del sustrato para hacer crecer la película capa por capa.

La elección fundamental no se trata solo del método, sino del mecanismo subyacente. Seleccionar entre un proceso de transferencia física (PVD) y un proceso de crecimiento químico (CVD) es la decisión más crítica, ya que dicta las propiedades, la uniformidad y el costo de la película.

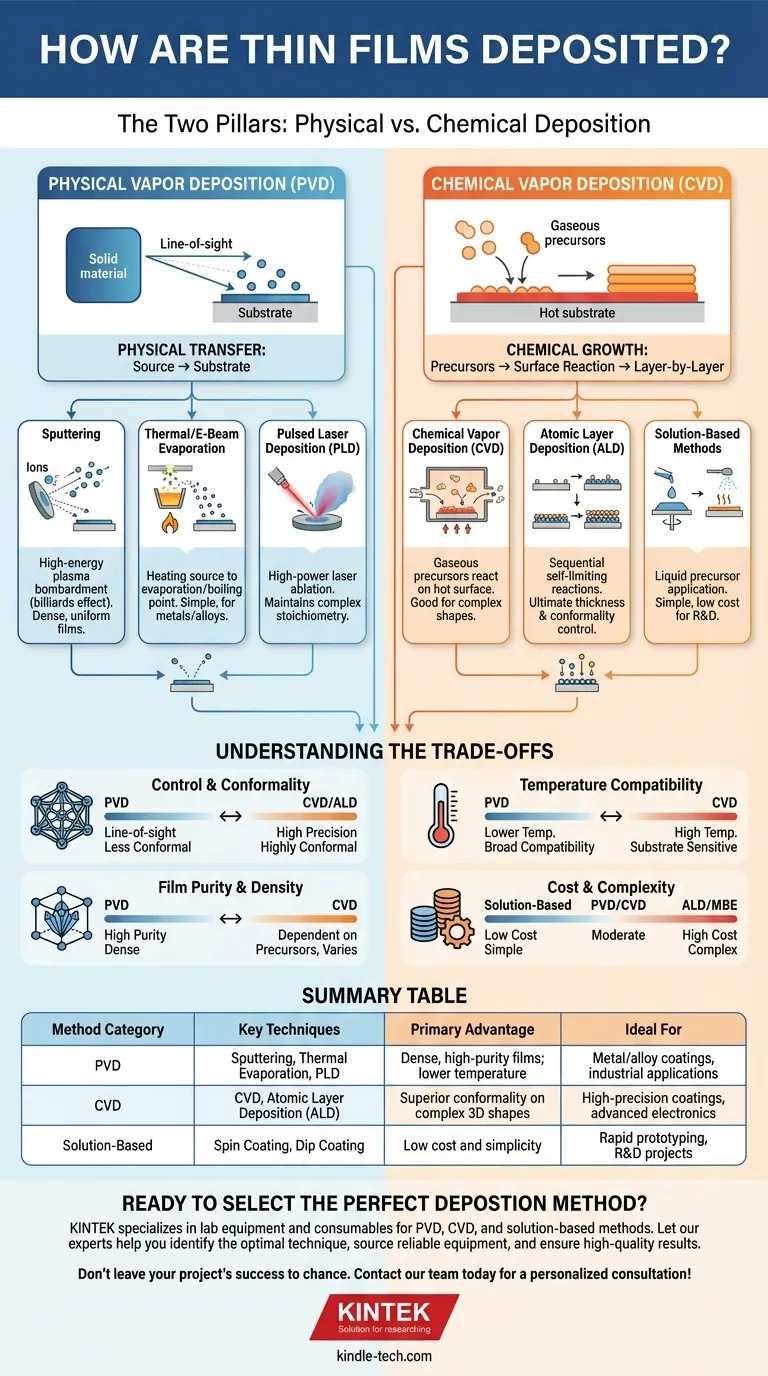

Los dos pilares: Deposición física vs. química

Todas las técnicas de deposición de películas delgadas se dividen en una de dos categorías principales. Comprender la diferencia entre ellas es la clave para entender todo el campo.

Deposición Física de Vapor (PVD): Transferencia del material

Los métodos PVD mueven material sólido de una fuente (el "objetivo") al sustrato sin cambiar su composición química. Estos son a menudo procesos de "línea de visión", lo que significa que los átomos viajan en línea recta desde la fuente hasta la superficie que recubren.

Pulverización catódica

La pulverización catódica es un caballo de batalla PVD muy versátil. Utiliza un plasma de alta energía (típicamente de un gas como el argón) para bombardear un material objetivo.

Este bombardeo actúa como un juego microscópico de billar, desprendiendo átomos del objetivo. Estos átomos eyectados viajan a través de un vacío y se depositan sobre el sustrato, formando una película densa y uniforme.

Evaporación térmica

Este es uno de los métodos conceptualmente más simples. El material fuente se calienta en una cámara de alto vacío hasta que comienza a evaporarse o "hervir".

Estos átomos evaporados viajan a través del vacío y se condensan en el sustrato más frío, de manera similar a como el vapor se condensa en un espejo frío. Una versión más avanzada, la Evaporación por Haz de Electrones, utiliza un haz de electrones enfocado para calentar materiales con puntos de fusión muy altos.

Deposición por Láser Pulsado (PLD)

En PLD, un haz láser de alta potencia se enfoca en el material objetivo dentro de la cámara de vacío. La intensa energía vaporiza instantáneamente, o "ablaciona", una pequeña cantidad del material, creando una pluma de plasma.

Esta pluma de plasma se expande desde el objetivo y se deposita como una película delgada sobre el sustrato. Este método es excelente para mantener la compleja estequiometría de materiales multielementos.

Métodos químicos: Crecimiento de la película

Los métodos de deposición química utilizan reacciones químicas para crear la película. Esto a menudo permite una mejor cobertura en superficies complejas y no planas.

Deposición Química de Vapor (CVD)

En un proceso CVD típico, el sustrato se coloca en una cámara de reacción y se calienta. Luego se introducen gases precursores que contienen los elementos requeridos.

Estos gases reaccionan en la superficie caliente del sustrato, formando la película sólida deseada y subproductos volátiles, que luego son bombeados.

Deposición de Capas Atómicas (ALD)

ALD es una forma avanzada de CVD que ofrece el máximo control sobre el espesor y la conformabilidad de la película. Construye la película una sola capa atómica a la vez.

El proceso utiliza una secuencia de reacciones químicas autolimitantes. Cada paso añade exactamente una monocapa de un material, lo que permite una precisión inigualable y la capacidad de recubrir perfectamente estructuras 3D extremadamente complejas.

Métodos basados en solución (Sol-Gel, Recubrimiento por centrifugación)

Estas son técnicas químicas en fase líquida a menudo valoradas por su simplicidad y bajo costo. Implican la aplicación de un precursor líquido —un sol o gel— sobre el sustrato.

Se utilizan técnicas como el recubrimiento por centrifugación (girar el sustrato para extender el líquido), el recubrimiento por inmersión (sumergirlo en la solución) o la pirólisis por pulverización para la aplicación. La película se forma luego secando y tratando térmicamente el sustrato para solidificar el precursor en su forma final.

Comprendiendo las compensaciones

Elegir un método de deposición es una cuestión de compensaciones de ingeniería. Ninguna técnica es la mejor para cada aplicación.

Control y conformabilidad

Los procesos CVD, y especialmente ALD, sobresalen en la creación de películas altamente conformables. Esto significa que pueden recubrir uniformemente trincheras intrincadas de alta relación de aspecto y formas 3D. Los métodos PVD son en gran medida de línea de visión y tienen dificultades para recubrir áreas "sombreadas".

Temperatura y compatibilidad del sustrato

Muchos procesos CVD requieren temperaturas muy altas para impulsar las reacciones químicas. Esto puede dañar sustratos sensibles como polímeros o ciertos componentes electrónicos. Los métodos PVD como la pulverización catódica a menudo se pueden realizar a temperaturas mucho más bajas, lo que los hace más ampliamente compatibles.

Pureza y densidad de la película

Los métodos PVD, particularmente la pulverización catódica, son conocidos por producir películas muy densas con alta pureza. La calidad de la película CVD depende en gran medida de la pureza de los gases precursores y del control preciso de las condiciones de reacción.

Costo y complejidad

Los métodos basados en solución son típicamente los más baratos y simples, lo que los hace ideales para la investigación y el desarrollo. La pulverización catódica y la evaporación térmica representan un costo moderado para la producción industrial de alta calidad. ALD y la Epitaxia por Haces Moleculares (MBE), una técnica PVD de ultra alto vacío, se encuentran en el extremo superior de costo y complejidad, reservadas para aplicaciones de vanguardia.

Tomando la decisión correcta para su objetivo

El principal impulsor de su aplicación determinará la mejor estrategia de deposición.

- Si su enfoque principal es la máxima precisión y el recubrimiento uniforme en formas complejas: La Deposición de Capas Atómicas (ALD) es la opción superior por su control capa por capa a nivel de angstrom.

- Si su enfoque principal es depositar películas metálicas o de aleación densas y de alta calidad para uso industrial: La pulverización catódica ofrece un equilibrio robusto y versátil de rendimiento y costo.

- Si su enfoque principal es la creación rápida de prototipos o experimentos de laboratorio de bajo costo: Los métodos basados en solución, como el recubrimiento por centrifugación o el recubrimiento por inmersión, proporcionan el punto de partida más simple y accesible.

- Si su enfoque principal es el crecimiento de películas cristalinas de ultra alta pureza para electrónica avanzada o investigación: La Epitaxia por Haces Moleculares (MBE) o un proceso CVD especializado son los estándares de la industria.

Comprender estos principios fundamentales le permite ir más allá de simplemente conocer los métodos para seleccionar estratégicamente la herramienta adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Categoría del método | Técnicas clave | Ventaja principal | Ideal para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación térmica, PLD | Películas densas y de alta pureza; menor temperatura | Recubrimientos de metal/aleación, aplicaciones industriales |

| Deposición Química de Vapor (CVD) | CVD, Deposición de Capas Atómicas (ALD) | Conformabilidad superior en formas 3D complejas | Recubrimientos de alta precisión, electrónica avanzada |

| Métodos basados en solución | Recubrimiento por centrifugación, Recubrimiento por inmersión | Bajo costo y simplicidad | Prototipos rápidos, proyectos de I+D |

¿Listo para seleccionar el método de deposición perfecto para su proyecto?

Elegir la técnica de deposición de película delgada adecuada es fundamental para lograr las propiedades de la película, la uniformidad y la rentabilidad que exige su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para tener éxito, ya sea que trabaje con métodos PVD, CVD o basados en solución.

Deje que nuestros expertos le ayuden a:

- Identificar la técnica óptima para su material y sustrato específicos.

- Obtener equipos confiables para pulverización catódica, evaporación, ALD y más.

- Asegurarse de que su laboratorio esté equipado para obtener resultados reproducibles y de alta calidad.

No deje el éxito de su proyecto al azar. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la principal diferencia entre un diamante CVD y uno natural? Origen, pureza y valor explicados

- ¿Cuáles son los métodos de deposición de películas delgadas? Una guía de las técnicas PVD, CVD y ALD

- ¿Qué es la deposición térmica de vapor para películas delgadas? Una guía sencilla para recubrimientos de alta pureza

- ¿Por qué los metales de transición distintos del Co, Ni y Cu son menos favorables para el grafeno CVD? Costos y obstáculos técnicos

- ¿Cómo realizar la deposición química de vapor? Una guía paso a paso para el recubrimiento de película delgada de precisión

- ¿Qué significa deposición en química? Materiales de construcción a partir de gas para tecnología avanzada

- ¿Por qué se eligen los soportes de grafito para soportar sustratos de silicio? Beneficios clave para la pureza del recubrimiento de Al2TiO5.

- ¿Qué es el gas del proceso de deposición? Una guía de gases CVD y PVD para la deposición de películas delgadas