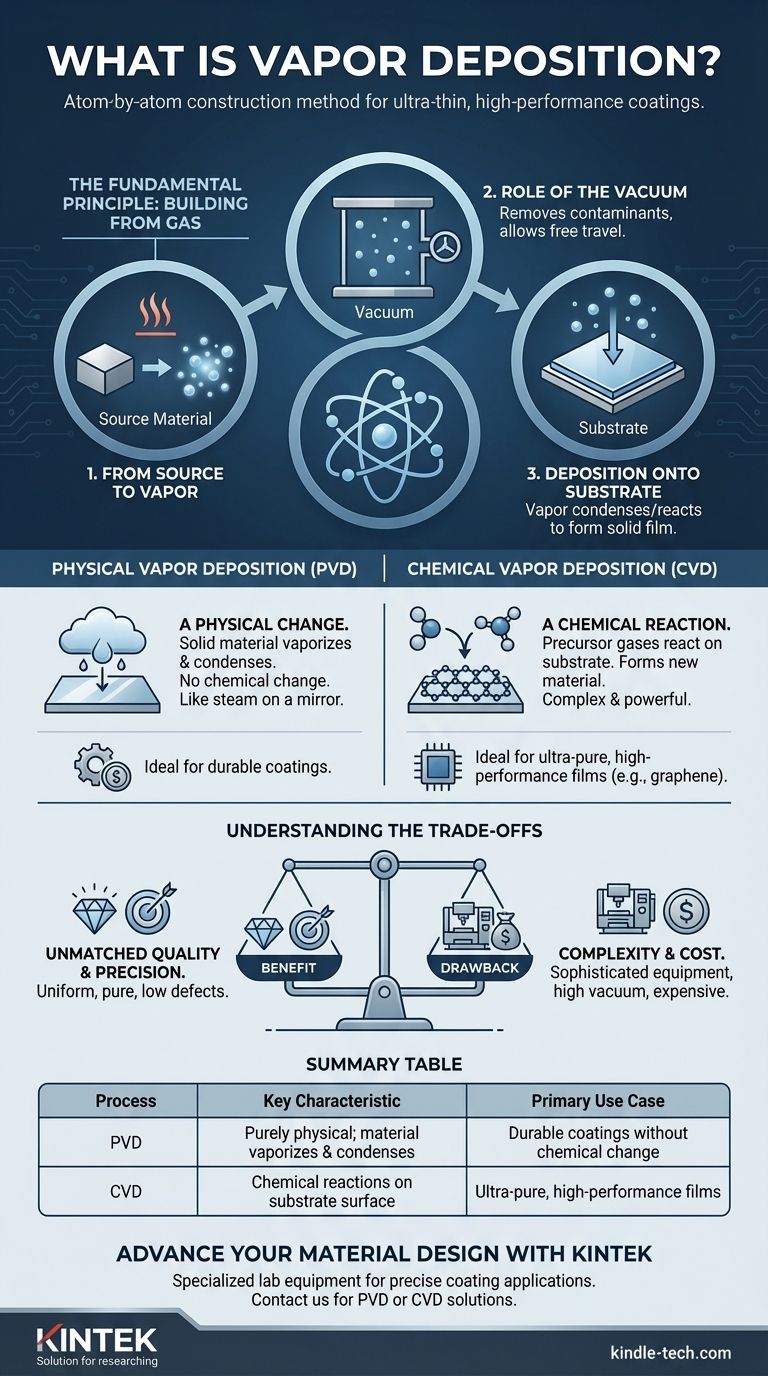

En esencia, la deposición de vapor es una familia de procesos de fabricación utilizados para aplicar un recubrimiento de material extremadamente delgado y de alto rendimiento sobre una superficie. Funciona convirtiendo un material fuente sólido o líquido en un gas (un vapor) dentro de una cámara de vacío, que luego se condensa o reacciona sobre un objeto objetivo, conocido como sustrato, para formar una película sólida, una capa de átomos a la vez.

La deposición de vapor no es simplemente una técnica de recubrimiento; es un método de construcción preciso, átomo por átomo. Su propósito fundamental es construir materiales desde cero, permitiendo la creación de películas avanzadas con propiedades (como pureza y uniformidad) que son imposibles de lograr con métodos convencionales.

El Principio Fundamental: Construir a partir del Gas

Para comprender la deposición de vapor, es mejor desglosarla en sus pasos fundamentales. El proceso es una secuencia altamente controlada que transiciona un material a través de diferentes estados de la materia.

Del Origen al Vapor

Primero, se coloca un material fuente dentro de una cámara de reacción. Luego, este material se convierte en un estado gaseoso, o vapor. Esto se puede lograr mediante varios métodos, como calentarlo hasta que se evapore o bombardearlo con iones.

El Papel del Vacío

Todo el proceso tiene lugar en un vacío. Esto es fundamental por dos razones: elimina cualquier aire u otras partículas que puedan contaminar la película final y permite que el material vaporizado viaje libremente hacia la superficie objetivo sin obstrucciones.

Deposición sobre el Sustrato

Finalmente, este vapor entra en contacto con el sustrato, la pieza que se está recubriendo. Los átomos o moléculas vaporizados se asientan entonces sobre esta superficie más fría, volviendo a su estado sólido y formando una película delgada y uniforme.

Las Dos Vías Principales: PVD vs. CVD

Si bien el principio básico es el mismo, existen dos categorías principales de deposición de vapor que difieren en cómo se forma la película sólida sobre el sustrato.

Deposición Física de Vapor (PVD): Un Cambio Físico

En la Deposición Física de Vapor (PVD), el proceso es puramente físico. Un material sólido se vaporiza y luego simplemente se condensa sobre el sustrato, muy parecido al vapor que se condensa en un espejo frío. No hay cambio químico; la película depositada es el mismo material que se vaporizó.

Deposición Química de Vapor (CVD): Una Reacción Química

La Deposición Química de Vapor (CVD) es una técnica más compleja y potente. En lugar de vaporizar el material de recubrimiento final en sí, se introduce uno o más gases precursores (llamados "químicos particulados" en algunos contextos) en la cámara de vacío.

Estos gases no son el material final. En cambio, están diseñados para sufrir una reacción química directamente sobre la superficie caliente del sustrato.

Esta reacción descompone los gases precursores y los vuelve a ensamblar en un material sólido completamente nuevo que forma el recubrimiento. El vacío ayuda a atraer estos gases reactivos hacia la pieza de trabajo, asegurando que la reacción ocurra precisamente donde se necesita.

Comprender las Compensaciones

Elegir un método de deposición requiere comprender los beneficios claros y los inconvenientes inherentes. Esta decisión impacta directamente en la calidad, el rendimiento y el costo del producto final.

El Beneficio: Calidad y Precisión Inigualables

La principal ventaja de la deposición de vapor, especialmente CVD, es la calidad excepcional de las películas que produce. Debido a que el material se construye átomo por átomo, la capa resultante es increíblemente uniforme, pura y tiene un recuento de defectos muy bajo.

Esta es la razón por la cual CVD es un enfoque líder para la fabricación de materiales de alto rendimiento como el grafeno, que es esencial para la electrónica y los sensores de próxima generación que exigen estructuras atómicas impecables.

El Inconveniente: Complejidad y Costo

La precisión de la deposición de vapor tiene un costo. Estos sistemas requieren equipos sofisticados para gestionar altas temperaturas, crear vacíos fuertes y manipular gases precursores. Esto hace que el proceso sea significativamente más complejo y costoso que los métodos de recubrimiento tradicionales como la pintura o la galvanoplastia.

Cómo se Aplica Esto al Diseño de Materiales

La elección entre los métodos de deposición depende completamente del objetivo de ingeniería para el producto final.

- Si su enfoque principal es crear películas ultrafinas y de alto rendimiento: La Deposición Química de Vapor (CVD) es el método superior porque sus reacciones químicas superficiales producen materiales excepcionalmente uniformes y con pocos defectos.

- Si su enfoque principal es aplicar un recubrimiento duradero sin alterar su química base: La Deposición Física de Vapor (PVD) es a menudo un enfoque más directo y rentable para depositar metales o cerámicas simples.

- Si su enfoque principal es el desarrollo de electrónica o semiconductores de vanguardia: Comprender la deposición de vapor no es negociable, ya que es el proceso fundamental para construir las estructuras impecables a escala nanométrica que impulsan la tecnología moderna.

En última instancia, la deposición de vapor proporciona a los ingenieros un conjunto de herramientas potente para diseñar y construir materiales desde el nivel atómico hacia arriba.

Tabla Resumen:

| Proceso | Característica Clave | Caso de Uso Principal |

|---|---|---|

| PVD (Deposición Física de Vapor) | Proceso puramente físico; el material se vaporiza y se condensa | Aplicación de recubrimientos duraderos sin cambio químico |

| CVD (Deposición Química de Vapor) | Involucra reacciones químicas en la superficie del sustrato | Creación de películas ultrafinas y de alto rendimiento como el grafeno |

| Deposición de Vapor General | Tiene lugar en una cámara de vacío para garantizar pureza y precisión | Construcción de materiales desde el nivel atómico hacia arriba |

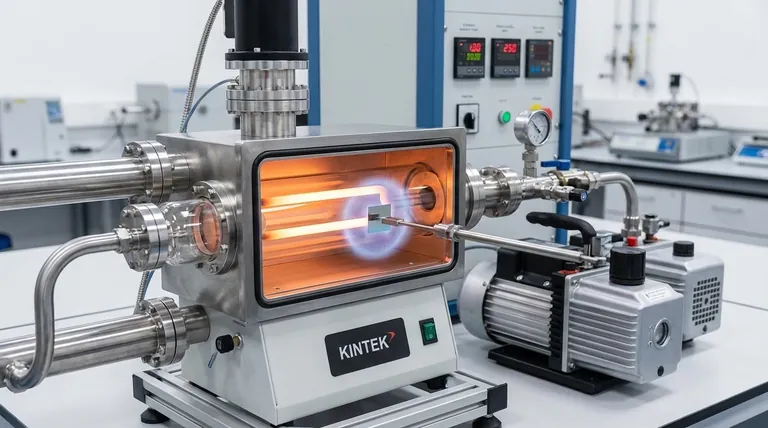

¿Listo para aplicar la tecnología de deposición de vapor en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para aplicaciones de recubrimiento precisas. Ya sea que esté desarrollando electrónica de próxima generación o necesite recubrimientos PVD duraderos, nuestras soluciones garantizan una pureza y uniformidad inigualables. ¡Contáctenos hoy para discutir cómo nuestra experiencia en deposición de vapor puede avanzar en sus proyectos de diseño de materiales!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales