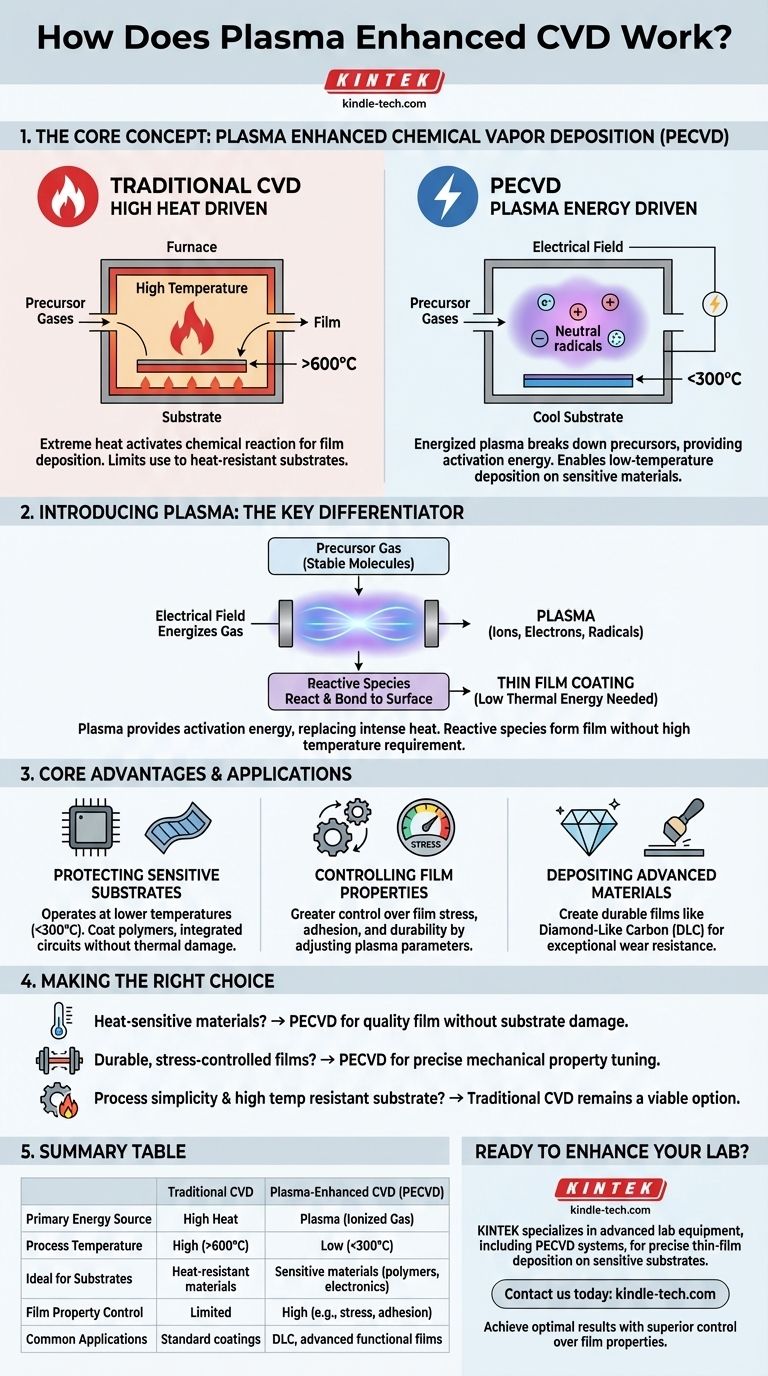

La deposición química de vapor asistida por plasma (PECVD) funciona utilizando un plasma energizado para descomponer los gases precursores en lugar de depender únicamente del calor elevado. Este plasma —un estado de la materia que contiene iones, electrones y radicales neutros— proporciona la energía necesaria para que ocurra una reacción química, permitiendo que una película delgada se deposite sobre un sustrato a temperaturas mucho más bajas que en la deposición química de vapor (CVD) tradicional.

La ventaja fundamental del PECVD es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente reducidas. Esto protege los sustratos sensibles al calor y permite el uso de una gama más amplia de materiales que serían imposibles con métodos de alto calor.

La base: CVD tradicional

El proceso convencional

La deposición química de vapor (CVD) estándar es un proceso térmico. Se coloca un sustrato en una cámara de reacción donde se introducen gases precursores volátiles.

Luego, la cámara y el sustrato se calientan a temperaturas muy altas. Esta energía térmica activa una reacción química, haciendo que los gases se descompongan y depositen una película delgada sólida sobre la superficie del sustrato.

La limitación del calor

El componente crítico en la CVD tradicional es el calor extremo. Sirve como catalizador para toda la reacción.

Este requisito limita el proceso a sustratos que pueden soportar altas temperaturas, excluyendo muchos plásticos, componentes electrónicos y otros materiales sensibles.

Introducción al plasma: El diferenciador clave

¿Qué es el plasma?

En el PECVD, el proceso comienza de manera similar, pero se introduce un campo eléctrico en la cámara. Este campo energiza el gas precursor, transformándolo en un plasma.

El plasma es un gas ionizado, una mezcla de electrones, iones y especies neutras altamente energéticas llamadas radicales.

Cómo el plasma reemplaza el calor extremo

Este plasma energético proporciona la energía de activación para la reacción química, un papel que normalmente desempeña el calor intenso.

Las especies reactivas dentro del plasma están preparadas para reaccionar y unirse a la superficie del sustrato sin necesidad de alta energía térmica. Este es el mecanismo central que permite un proceso de deposición a baja temperatura.

Impulsando la deposición

El plasma descompone eficazmente las moléculas precursoras estables en los componentes reactivos necesarios para el crecimiento de la película.

Estos componentes son luego atraídos hacia la superficie de la pieza de trabajo dentro de la cámara de vacío, donde se condensan y forman el recubrimiento de película delgada deseado.

Ventajas y aplicaciones principales

Protección de sustratos sensibles

El beneficio más significativo del PECVD es su capacidad para operar a temperaturas más bajas. Esto hace posible recubrir materiales como polímeros, circuitos integrados y otros componentes sensibles a la temperatura sin causar daños térmicos.

Control de las propiedades de la película

El uso de plasma ofrece un mayor control sobre las propiedades de la película depositada. Al ajustar los parámetros del plasma, los ingenieros pueden gestionar cuidadosamente factores como la tensión interna.

Este control es crucial para optimizar las propiedades mecánicas y funcionales del recubrimiento, como su adhesión y durabilidad.

Deposición de materiales avanzados

El PECVD se utiliza comúnmente para depositar películas altamente duraderas como el carbono tipo diamante (DLC). Estos recubrimientos proporcionan una resistencia al desgaste excepcional para piezas mecánicas y herramientas.

El proceso permite la creación de materiales y capas híbridas que serían difíciles o imposibles de formar utilizando métodos puramente térmicos.

Tomar la decisión correcta para su objetivo

Al comprender el papel del plasma, puede seleccionar el método de deposición adecuado para sus requisitos técnicos específicos.

- Si su enfoque principal es recubrir materiales sensibles al calor: El PECVD es la opción necesaria para evitar daños al sustrato mientras se logra una película de alta calidad.

- Si su enfoque principal es crear películas duraderas y con tensión controlada: El PECVD proporciona el control de proceso requerido para ajustar las propiedades mecánicas del recubrimiento para aplicaciones exigentes.

- Si su enfoque principal es la simplicidad del proceso y el sustrato puede soportar altas temperaturas: La CVD térmica tradicional sigue siendo una opción viable y, a menudo, más sencilla.

En última instancia, el PECVD permite a los ingenieros superar las limitaciones del calor, abriendo nuevas posibilidades en la ciencia de los materiales y la fabricación.

Tabla de resumen:

| Característica | CVD tradicional | Deposición química de vapor asistida por plasma (PECVD) |

|---|---|---|

| Fuente de energía principal | Calor elevado | Plasma (Gas ionizado) |

| Temperatura del proceso | Alta (a menudo >600°C) | Baja (puede ser <300°C) |

| Ideal para sustratos | Materiales resistentes al calor | Materiales sensibles (polímeros, electrónica) |

| Control de propiedades de la película | Limitado | Alto (p. ej., tensión, adhesión) |

| Aplicaciones comunes | Recubrimientos estándar | DLC, películas funcionales avanzadas |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a depositar recubrimientos de alta calidad incluso en los sustratos más sensibles. Ya sea que trabaje con polímeros, circuitos integrados o desarrolle películas duraderas de carbono tipo diamante (DLC), nuestra experiencia garantiza que obtenga resultados óptimos con un control superior sobre las propiedades de la película.

¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden satisfacer sus necesidades específicas de investigación o producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza