En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso de fabricación altamente versátil que se utiliza para depositar películas delgadas de alto rendimiento sobre un sustrato. Es una tecnología fundamental en la industria de los semiconductores para la fabricación de circuitos integrados, pero sus aplicaciones se extienden ampliamente a la creación de recubrimientos protectores para piezas mecánicas, capas ópticas avanzadas para lentes y componentes críticos para células solares.

El valor esencial de la PECVD es su capacidad para producir películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que otros métodos. Esta ventaja de baja temperatura permite su uso en una amplia gama de materiales, incluidos aquellos que se dañarían con el calor intenso, lo que la hace indispensable para la electrónica moderna y la ciencia de materiales avanzada.

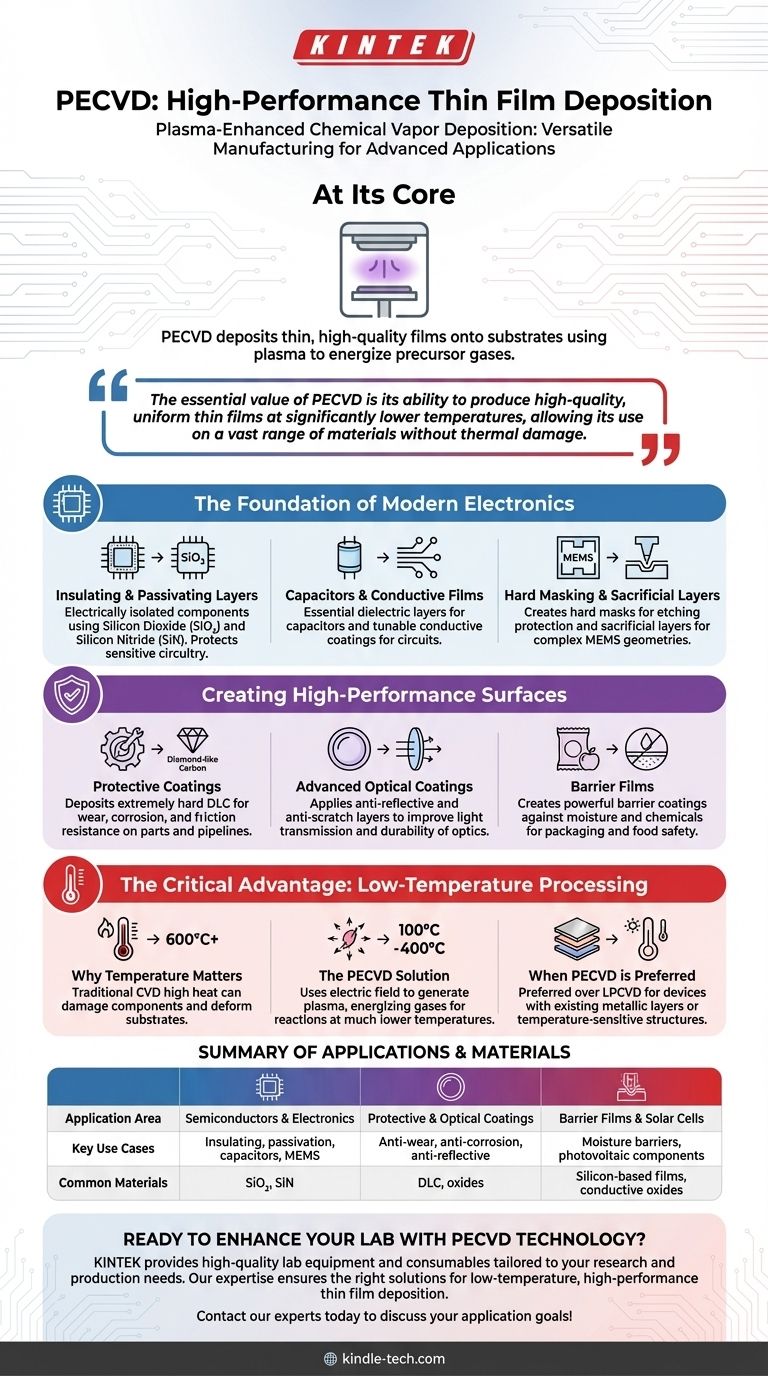

La base de la electrónica moderna

La PECVD es una herramienta fundamental en la industria de los semiconductores y la microelectrónica. Su capacidad para depositar capas precisas de material sin altas temperaturas es crucial para construir dispositivos complejos y multicapa.

Capas aislantes y pasivantes

En la fabricación de circuitos integrados, los componentes deben estar aislados eléctricamente entre sí. La PECVD se utiliza ampliamente para depositar películas delgadas de dióxido de silicio (SiO₂) y nitruro de silicio (SiN), que actúan como excelentes aislantes y capas de pasivación protectoras que blindan la delicada circuitería.

Condensadores y películas conductoras

Más allá del aislamiento, el proceso se utiliza para crear otros componentes electrónicos fundamentales. Puede depositar las capas dieléctricas esenciales para los condensadores y también puede ajustarse para depositar recubrimientos conductores, formando partes del propio circuito.

Máscaras duras y capas de sacrificio

La nanofabricación moderna es un proceso complejo de adición y eliminación de material. La PECVD se utiliza para crear máscaras duras, que protegen áreas específicas durante el grabado, y capas de sacrificio, que son estructuras temporales utilizadas para construir geometrías tridimensionales complejas en dispositivos como los MEMS (sistemas microelectromecánicos).

Creación de superficies de alto rendimiento

Los beneficios de la PECVD se extienden mucho más allá de la electrónica. Es una tecnología clave para mejorar las propiedades físicas de las superficies para aplicaciones industriales, ópticas y de consumo.

Recubrimientos protectores para mayor durabilidad

La PECVD puede depositar películas extremadamente duras y duraderas, como el carbono tipo diamante (DLC). Estos recubrimientos proporcionan una excepcional resistencia al desgaste, la corrosión y la fricción, lo que los hace ideales para proteger piezas mecánicas e incluso infraestructuras a gran escala como las tuberías de petróleo y gas en alta mar.

Recubrimientos ópticos avanzados

En la industria óptica, la PECVD se utiliza para aplicar recubrimientos antirreflectantes que mejoran la transmisión de la luz a través de las lentes y capas antirrayas que aumentan drásticamente la durabilidad de gafas, lentes de cámaras y otros componentes ópticos.

Películas de barrera para embalajes

El proceso también se utiliza para crear potentes recubrimientos de barrera contra la humedad y los productos químicos. Esto es especialmente valioso en las industrias alimentaria y de embotellado, donde las películas delgadas de PECVD pueden proteger el contenido y prolongar la vida útil.

La ventaja crítica: procesamiento a baja temperatura

Para comprender realmente por qué la PECVD está tan ampliamente adoptada, debemos centrarnos en su principal ventaja técnica sobre los métodos de la competencia.

Por qué importa la temperatura

Los métodos tradicionales de deposición química de vapor (CVD) requieren temperaturas muy altas (a menudo más de 600 °C) para desencadenar las reacciones químicas necesarias para formar una película. Un calor tan alto puede dañar o destruir fácilmente los componentes subyacentes en una oblea semiconductora, deformar sustratos plásticos o alterar las propiedades de materiales sensibles.

La solución PECVD

La PECVD supera esta limitación introduciendo energía en el sistema utilizando un campo eléctrico para generar un plasma. Este plasma energiza los gases precursores, permitiendo que las reacciones químicas deseadas ocurran a temperaturas mucho más bajas, típicamente entre 100 °C y 400 °C.

Cuando se prefiere la PECVD

Debido a esto, la PECVD es el método preferido sobre la CVD de baja presión (LPCVD) o la oxidación térmica al fabricar dispositivos con capas metálicas ya existentes u otras estructuras sensibles a la temperatura. Abre la puerta a la creación de dispositivos avanzados que serían imposibles de fabricar con procesos de alta temperatura.

Tomar la decisión correcta para su objetivo

La selección de la técnica de deposición adecuada depende completamente de los requisitos de su sustrato y de las propiedades deseadas de su película final.

- Si su objetivo principal es fabricar circuitos integrados complejos: la PECVD es ideal para depositar capas aislantes y de pasivación de alta calidad sin dañar los delicados componentes ya presentes en la oblea.

- Si su objetivo principal es mejorar la superficie de una pieza mecánica u óptica: la PECVD proporciona un método fiable para crear recubrimientos duraderos antidesgaste, anticorrosión o antirreflectantes.

- Si su objetivo principal es trabajar con materiales sensibles a la temperatura: la PECVD es la elección definitiva sobre los métodos de alta temperatura, ya que evita el daño térmico al tiempo que produce una película uniforme y de alta pureza.

En última instancia, la capacidad de la PECVD para ofrecer un alto rendimiento sin el coste destructivo del calor elevado la convierte en una de las herramientas más versátiles y esenciales de la fabricación moderna.

Tabla resumen:

| Área de aplicación | Casos de uso clave | Materiales comunes depositados |

|---|---|---|

| Semiconductores y electrónica | Capas aislantes, pasivación, condensadores, MEMS | Dióxido de silicio (SiO₂), Nitruro de silicio (SiN) |

| Recubrimientos protectores y ópticos | Antidesgaste, anticorrosión, capas antirreflectantes | Carbono tipo diamante (DLC), varios óxidos |

| Películas de barrera y células solares | Barreras contra la humedad, componentes fotovoltaicos | Películas a base de silicio, óxidos conductores transparentes |

¿Listo para mejorar las capacidades de su laboratorio con la tecnología PECVD? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación y producción. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos duraderos o componentes ópticos de próxima generación, nuestra experiencia garantiza que obtenga las soluciones adecuadas para la deposición de películas delgadas de alto rendimiento a baja temperatura. ¡Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar sus objetivos de aplicación específicos!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la composición química del recubrimiento DLC? Es una familia de materiales a base de carbono

- ¿Cuál es la temperatura de la deposición por plasma? Adaptando su proceso desde la temperatura ambiente hasta los 500°C

- ¿Cuál es la presión para PECVD? Dominando el parámetro clave para la calidad de la película delgada

- ¿Qué es la deposición de película delgada por plasma? Una guía para recubrimientos de alto rendimiento y baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del CVD asistido por plasma? Lograr una deposición de película de alta calidad y a baja temperatura

- ¿Es el DLC a prueba de arañazos? Descubre la verdad sobre su excepcional resistencia a los arañazos