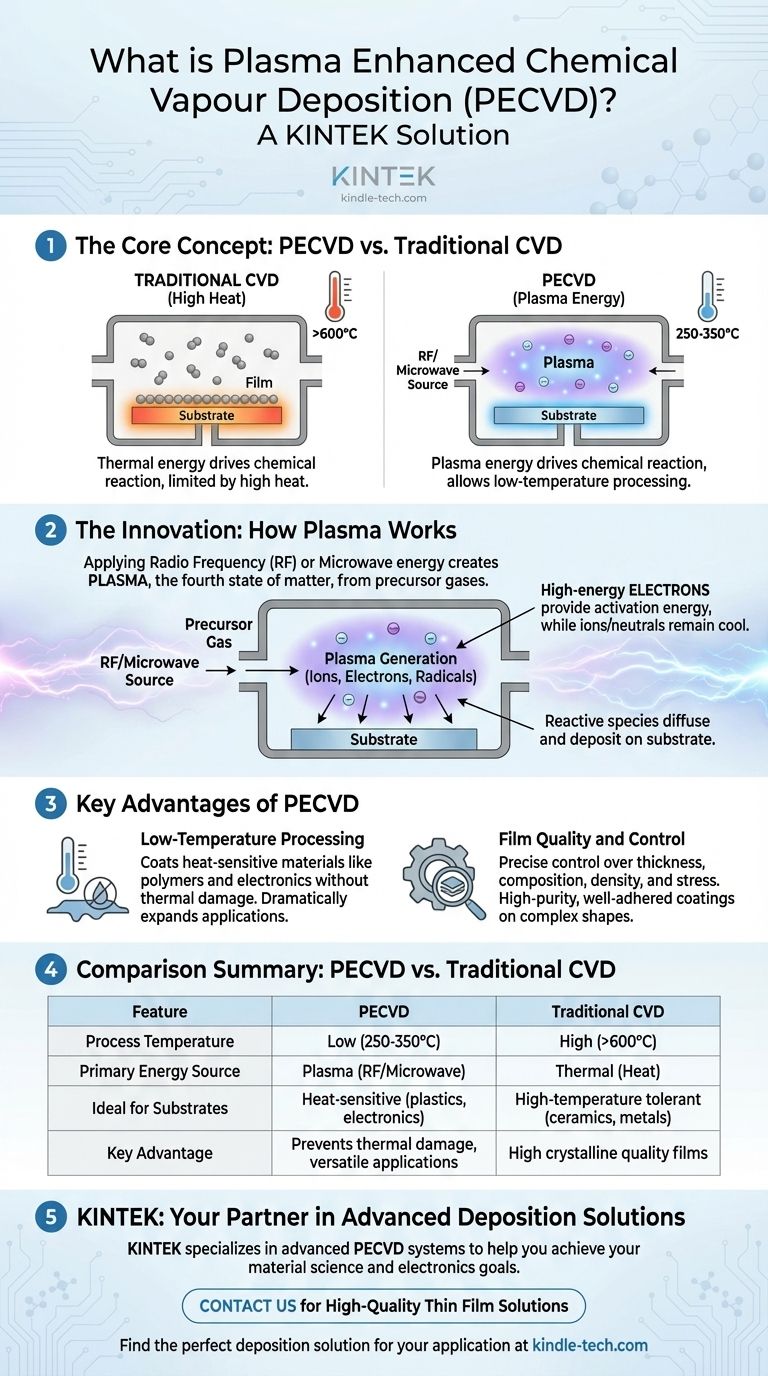

En el mundo de los materiales avanzados, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es un método para depositar películas delgadas de alta calidad sobre una superficie utilizando un gas energizado, o plasma, en lugar de calor extremo. Esta técnica utiliza la energía del plasma para iniciar las reacciones químicas necesarias para formar la película, permitiendo que el proceso se lleve a cabo a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional.

La ventaja fundamental de PECVD es su capacidad para superar la barrera de alta temperatura de los métodos convencionales. Esto permite el recubrimiento de materiales sensibles al calor, como plásticos y componentes electrónicos complejos, sin causar daños térmicos, expandiendo drásticamente las aplicaciones de las películas delgadas avanzadas.

La base: Comprender la CVD tradicional

El principio central: una reacción química

La Deposición Química de Vapor (CVD) tradicional implica introducir gases precursores en una cámara de vacío que contiene el objeto a recubrir, conocido como sustrato.

La cámara se calienta a una temperatura muy alta, a menudo varios cientos de grados Celsius. Esta energía térmica "rompe" las moléculas de gas, provocando una reacción química en la superficie del sustrato que deposita una película sólida y delgada.

La limitación clave: la necesidad de calor intenso

La dependencia del calor intenso es la principal restricción de la CVD tradicional. Muchos materiales avanzados, incluidos polímeros, plásticos y componentes electrónicos completamente ensamblados, no pueden soportar tales temperaturas.

Intentar recubrir estos sustratos con CVD tradicional provocaría el derretimiento, la deformación o la destrucción completa del componente subyacente.

La innovación: cómo el plasma cambia las reglas del juego

Generación de un estado energizado

PECVD evita la necesidad de calor intenso creando un plasma, a menudo descrito como el cuarto estado de la materia. Esto se logra aplicando energía —típicamente de una fuente de radiofrecuencia (RF) o microondas— al gas precursor dentro de la cámara.

Este proceso despoja de electrones a los átomos del gas, creando un entorno altamente reactivo lleno de iones, electrones, radicales y otros fragmentos moleculares.

Transferencia de energía, no solo calor

La clave de PECVD es que el plasma en sí no está uniformemente caliente. Si bien los electrones libres dentro del plasma pueden alcanzar temperaturas de miles de grados, los iones de gas y las partículas neutras permanecen relativamente fríos.

Son los electrones de alta energía los que colisionan y transfieren energía a las moléculas del gas precursor. Esto proporciona la energía de activación necesaria para romper los enlaces químicos e iniciar la reacción de deposición, todo mientras el sustrato permanece a una temperatura mucho más baja (por ejemplo, 250-350 °C).

El proceso de deposición

Una vez que las especies reactivas se generan en el plasma, se difunden hacia el sustrato. Luego se adsorben en la superficie y experimentan las reacciones químicas necesarias para formar una película densa y de alta pureza, al igual que en la CVD tradicional.

Los subproductos resultantes de la reacción se desorben de la superficie y se bombean fuera de la cámara, dejando atrás el recubrimiento deseado.

Comprensión de las compensaciones y ventajas

Ventaja clave: procesamiento a baja temperatura

La capacidad de depositar películas a bajas temperaturas es el beneficio definitorio de PECVD. Abre la puerta al recubrimiento de materiales sensibles a la temperatura que son incompatibles con otros métodos.

Esto incluye desde plásticos flexibles para pantallas hasta dispositivos semiconductores complejos que se dañarían por el calor excesivo.

Ventaja clave: calidad y control de la película

Al igual que la CVD tradicional, PECVD ofrece un excelente control sobre las propiedades de la película final. Al ajustar cuidadosamente parámetros como la composición del gas, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión el grosor, la composición química, la densidad y la tensión de la película.

Esto da como resultado recubrimientos de alta pureza y bien adheridos con excelentes propiedades de "envoltura", capaces de cubrir uniformemente formas complejas y tridimensionales.

Posible inconveniente: composición de la película y daños

El entorno de plasma altamente energético, aunque beneficioso, puede introducir complejidades. Los gases precursores a menudo contienen hidrógeno (por ejemplo, silano, amoníaco), que puede incorporarse a la película en crecimiento, alterando potencialmente sus propiedades ópticas o electrónicas.

Además, el bombardeo de la superficie por iones del plasma a veces puede causar daños estructurales menores, que deben gestionarse para aplicaciones altamente sensibles.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere una comprensión clara de las limitaciones de su material y su objetivo final.

- Si su enfoque principal es recubrir sustratos sensibles al calor como polímeros o componentes electrónicos: PECVD es la opción definitiva, ya que previene el daño térmico.

- Si su enfoque principal es lograr la más alta calidad cristalina posible para un material robusto: La CVD tradicional de alta temperatura puede ser superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es depositar una película muy simple sobre un sustrato duradero: También podría considerar técnicas de Deposición Física de Vapor (PVD), que implican evaporación en lugar de una reacción química.

Comprender estas diferencias fundamentales le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos de ciencia de materiales.

Tabla de resumen:

| Característica | PECVD | CVD tradicional |

|---|---|---|

| Temperatura del proceso | Baja (250-350°C) | Alta (a menudo >600°C) |

| Fuente de energía principal | Plasma (RF/Microondas) | Térmica (Calor) |

| Ideal para sustratos | Sensibles al calor (plásticos, electrónica) | Tolerantes a altas temperaturas (cerámicas, metales) |

| Ventaja clave | Previene el daño térmico, aplicaciones versátiles | Películas de alta calidad cristalina |

¿Listo para mejorar las capacidades de su laboratorio con PECVD?

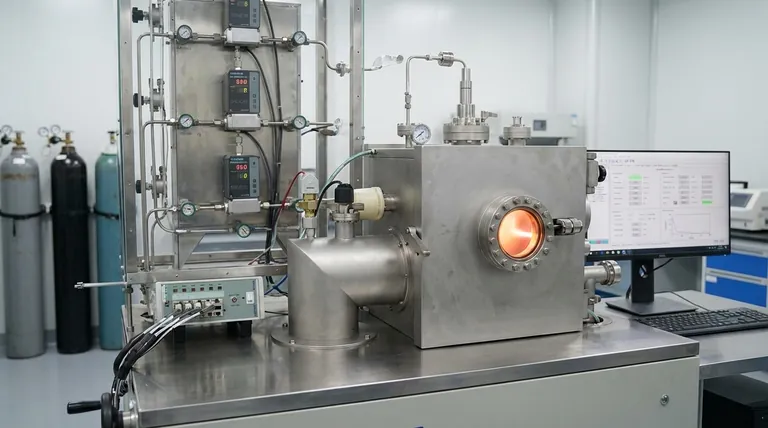

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a depositar películas delgadas de alta calidad incluso en los sustratos más delicados. Nuestras soluciones están diseñadas para satisfacer las necesidades precisas de los laboratorios modernos, permitiendo avances en la ciencia de los materiales y la electrónica.

Contáctenos hoy utilizando el formulario a continuación para analizar cómo nuestra experiencia puede ayudarle a alcanzar sus objetivos de investigación y producción. Encontremos la solución de deposición perfecta para su aplicación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme