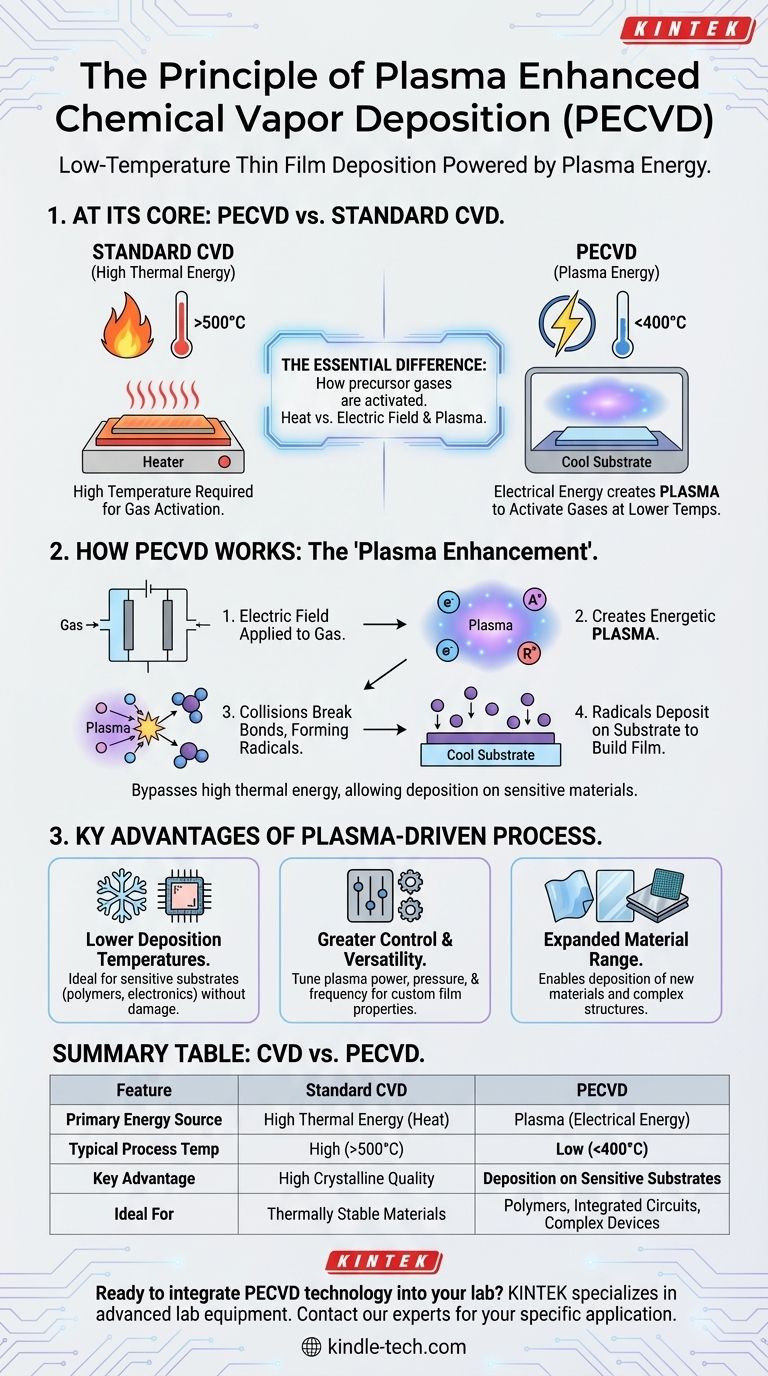

En esencia, el principio de la deposición química de vapor asistida por plasma (PECVD) es el uso de energía eléctrica para generar un plasma, que luego proporciona la energía para impulsar las reacciones químicas para la deposición de películas delgadas. Este plasma —un gas energizado de iones, electrones y radicales— reemplaza la alta energía térmica requerida en la deposición química de vapor (CVD) tradicional, permitiendo que se formen películas de alta calidad a temperaturas mucho más bajas.

La diferencia esencial es cómo se activan los gases precursores. Mientras que la CVD estándar utiliza el calor para descomponer las moléculas, la PECVD utiliza un campo eléctrico para crear un plasma que las descompone, lo que permite un proceso a baja temperatura ideal para materiales sensibles.

La base: comprender la CVD estándar

Para comprender la innovación de la PECVD, primero hay que entender el proceso convencional que mejora.

El proceso central: de gas a sólido

La deposición química de vapor (CVD) es un método para depositar películas delgadas sólidas y de alto rendimiento sobre una superficie, conocida como sustrato.

El proceso implica introducir uno o más gases precursores en una cámara de reacción bajo presión y temperatura controladas.

Estos gases sufren una reacción química directamente en la superficie del sustrato, descomponiéndose y formando una capa sólida. Luego se eliminan los subproductos gaseosos de la cámara.

El papel crítico de la alta temperatura

En la CVD estándar, la energía necesaria para iniciar esta reacción química y romper los enlaces químicos de los gases precursores es suministrada por el calor.

El sustrato se calienta típicamente a temperaturas muy altas, a menudo varios cientos o incluso más de mil grados Celsius. Esta energía térmica es el catalizador para todo el proceso de deposición.

La "mejora por plasma": cómo la PECVD cambia el juego

La PECVD altera fundamentalmente la fuente de energía, superando las limitaciones de los requisitos de alta temperatura.

¿Qué es el plasma?

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado, típicamente por un fuerte campo eléctrico o magnético, hasta el punto en que sus átomos se separan.

Esto crea una mezcla altamente reactiva de electrones libres, iones cargados positivamente y fragmentos neutros pero inestables llamados radicales.

Evitando la energía térmica

En la PECVD, en lugar de calentar el sustrato a temperaturas extremas, la energía se suministra a través de un campo eléctrico aplicado al gas precursor.

Esta energía crea el plasma. Los electrones y iones altamente energéticos dentro del plasma colisionan con las moléculas del gas precursor.

Estas colisiones tienen suficiente energía para romper los enlaces moleculares, creando los mismos radicales reactivos que produciría el calor alto, pero sin necesidad de un sustrato caliente.

El mecanismo de deposición

Una vez que estos radicales altamente reactivos se forman dentro del plasma, son atraídos hacia la superficie del sustrato relativamente fría.

Allí, reaccionan fácilmente y se unen a la superficie, construyendo la capa de película delgada deseada capa por capa, al igual que en la CVD tradicional.

Ventajas clave del proceso impulsado por plasma

El cambio de energía térmica a energía basada en plasma proporciona varias ventajas críticas que hacen de la PECVD una técnica de fabricación vital.

Temperaturas de deposición más bajas

Este es el beneficio más significativo. Al evitar la necesidad de calor extremo, la PECVD se puede utilizar para depositar películas en sustratos sensibles a la temperatura.

Esto incluye plásticos, polímeros y dispositivos electrónicos complejos con componentes preexistentes que resultarían dañados o destruidos por el calor de un proceso de CVD estándar.

Mayor control y versatilidad

La PECVD introduce nuevas variables de proceso que se pueden ajustar con precisión, como la potencia del plasma, la frecuencia y la presión del gas.

Este control adicional permite el ajuste fino de las propiedades de la película resultante, incluida su densidad, tensión y composición química, lo que amplía el rango de materiales y aplicaciones posibles.

Tomar la decisión correcta para su objetivo

La decisión entre la CVD estándar y la PECVD depende completamente de la tolerancia térmica de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es depositar sobre materiales sensibles al calor como polímeros o circuitos integrados: La PECVD es la opción necesaria, ya que su naturaleza a baja temperatura evita el daño al sustrato.

- Si su enfoque principal es lograr la mayor calidad cristalina posible en un material térmicamente estable: La CVD térmica a alta temperatura aún puede ser preferible, ya que a veces puede producir películas con un orden estructural superior.

- Si su enfoque principal es ajustar las propiedades de la película, como la tensión o la densidad: Los parámetros de control adicionales ofrecidos por el plasma en un sistema PECVD proporcionan una ventaja significativa.

En última instancia, comprender que el plasma sirve como sustituto de energía a baja temperatura para el calor es la clave para seleccionar la tecnología de deposición adecuada para su aplicación específica.

Tabla de resumen:

| Característica | CVD estándar | PECVD |

|---|---|---|

| Fuente de energía principal | Energía térmica alta | Plasma (Energía eléctrica) |

| Temperatura típica del proceso | Alta (A menudo > 500°C) | Baja (A menudo < 400°C) |

| Ventaja clave | Alta calidad cristalina | Deposición en sustratos sensibles |

| Ideal para | Materiales térmicamente estables | Polímeros, Circuitos Integrados, Dispositivos Complejos |

¿Listo para integrar la tecnología PECVD en su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para la investigación y fabricación de vanguardia. Nuestra experiencia en tecnologías de deposición como la PECVD puede ayudarle a:

- Proteger sustratos sensibles a la temperatura como polímeros y productos electrónicos prefabricados.

- Obtener un control preciso sobre las propiedades de la película, como la densidad y la tensión.

- Mejorar sus capacidades de I+D o producción con sistemas fiables y de alto rendimiento.

Permita que nuestros expertos le ayuden a seleccionar la solución ideal para su aplicación específica. ¡Contacte a KINTEK hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Para qué se utiliza el proceso de deposición química de vapor mejorada por plasma en la fabricación? Una guía para películas delgadas de baja temperatura

- ¿Cuál es el papel de un reactor de plasma en la síntesis de ferrita de cobalto? Mejora del rendimiento magnético con procesamiento por plasma

- ¿Qué tan grueso es el recubrimiento DLC? Una guía para optimizar la resistencia al desgaste y la fricción

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura del óxido PECVD? Logre una deposición a baja temperatura para materiales sensibles

- ¿Cuál es el proceso de deposición química de vapor asistida por plasma (PECVD) de nitruro de silicio? Lograr la deposición de película de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el proceso de recubrimiento PACVD? Una guía para películas delgadas de alto rendimiento a baja temperatura