El proceso de mezcla de compuestos de caucho es un paso de fabricación altamente controlado que transforma polímeros crudos y aditivos en un material uniforme y procesable con propiedades ingenieriles específicas. Se basa en una intensa energía mecánica para descomponer, mezclar, ablandar y homogeneizar todos los ingredientes, creando un compuesto listo para ser moldeado y curado.

En esencia, la mezcla de caucho no es simplemente la mezcla de ingredientes. Es un proceso termomecánico diseñado para lograr dos objetivos críticos: primero, la descomposición física y la dispersión de los aditivos en una matriz de polímero crudo, y segundo, la distribución uniforme de un paquete de curado sensible al calor sin activarlo prematuramente.

El Objetivo: Del Polímero Crudo al Compuesto Diseñado

Un polímero de caucho crudo, como el caucho natural o un equivalente sintético, rara vez tiene las propiedades requeridas para un producto terminado. El proceso de mezcla es donde se agrega valor al incorporar una receta precisa de ingredientes para lograr las características deseadas como resistencia, durabilidad, color y elasticidad.

Los Ingredientes Clave

Una fórmula típica de compuesto de caucho consta de varios componentes clave:

- El Polímero: Es el elastómero base (por ejemplo, caucho natural, SBR, EPDM) que forma la columna vertebral del compuesto.

- Cargas: Materiales como el negro de humo o la sílice se añaden para reforzar el polímero, mejorando la resistencia, la resistencia al desgarro y la resistencia a la abrasión.

- Ayudas de Procesamiento y Aceites: Se utilizan para ablandar el compuesto, reducir su viscosidad y facilitar su procesamiento en etapas posteriores.

- El Paquete de Curado: Incluye azufre, aceleradores y activadores. Estos químicos crean enlaces cruzados entre las cadenas de polímero durante la etapa final de curado (vulcanización), lo que le da al caucho sus propiedades elásticas finales.

El Proceso Estándar de Mezcla de Dos Etapas

Para incorporar correctamente todos los ingredientes mientras se gestiona el calor, el estándar de la industria es un proceso de dos etapas que involucra un mezclador interno seguido de un molino de dos rodillos.

Etapa 1: La Mezcla Maestra en un Mezclador Interno

La primera etapa y la más intensiva en energía ocurre en un potente mezclador interno, como un mezclador Banbury®. El objetivo principal aquí es la dispersión: romper los grumos de las cargas y forzarlos a la matriz del polímero.

Esta etapa implica añadir el polímero, las cargas y los aceites en una secuencia específica. Los rotores del mezclador aplican inmensas fuerzas de cizallamiento mecánico, que separan físicamente los ingredientes y generan un calor significativo. Esta combinación de cizallamiento y calor es esencial para lograr una mezcla homogénea conocida como "mezcla maestra" (masterbatch).

Crucialmente, el paquete de curado sensible a la temperatura se omite en esta etapa. El calor generado causaría una vulcanización prematura, una condición conocida como quemadura (scorch), lo que inutilizaría el lote.

Etapa 2: La Mezcla Final en un Molino de Dos Rodillos

Después de que la mezcla maestra se descarga y se enfría, pasa a la segunda etapa, típicamente en un molino abierto de dos rodillos. El objetivo principal aquí es la distribución.

La mezcla maestra enfriada se pasa repetidamente a través del espacio (o "nip") entre los dos rodillos. El paquete de curado sensible a la temperatura se añade en este punto. Las fuerzas de cizallamiento son mucho menores que en el mezclador interno, lo que permite que los agentes de curado se distribuyan uniformemente por todo el lote sin generar un calor excesivo que induzca la quemadura.

Una vez completada la mezcla, el compuesto final se retira del molino en láminas continuas y se enfría, listo para procesos de conformado como extrusión o moldeo.

Comprendiendo las Compensaciones

Mezclar caucho con éxito es un acto de equilibrio entre factores contrapuestos. Comprender estas compensaciones es fundamental para el control del proceso y la calidad.

Seguridad de Quemadura (Scorch Safety) vs. Calidad de Dispersión

Este es el desafío fundamental. Lograr la mejor dispersión posible de las cargas requiere alta energía y largos tiempos de mezcla, lo que aumenta la temperatura del compuesto. Sin embargo, exceder la temperatura de activación de los agentes de curado arruinará el lote. Todo el proceso de dos etapas está diseñado para gestionar este riesgo.

Consumo de Energía vs. Rendimiento

La mezcla de caucho es un proceso extremadamente intensivo en energía. Optimizar el tiempo de ciclo para maximizar el rendimiento es un objetivo operativo constante, pero no puede lograrse a expensas de una dispersión adecuada. Apresurar la etapa de la mezcla maestra puede llevar a cargas mal dispersas y a un producto final que no cumple con las especificaciones de rendimiento.

Propiedades del Material vs. Procesabilidad

La adición de altos niveles de cargas de refuerzo mejora drásticamente las propiedades físicas del producto final, pero también aumenta la viscosidad del compuesto. Esto hace que sea mucho más difícil de mezclar y procesar. La formulación debe equilibrarse para asegurar que el compuesto pueda fabricarse de manera eficiente mientras aún cumple con los requisitos de uso final.

Tomando la Decisión Correcta para su Objetivo

El enfoque del proceso de mezcla puede ajustarse según el objetivo final.

- Si su enfoque principal es el máximo rendimiento del material: La clave es lograr una dispersión excelente y a pequeña escala de las cargas durante la etapa de la mezcla maestra, incluso si requiere más energía y tiempo.

- Si su enfoque principal es la eficiencia de fabricación: La clave es optimizar el tiempo del ciclo de mezcla y el perfil de temperatura para minimizar el uso de energía y prevenir el desperdicio sin comprometer los estándares de calidad esenciales.

- Si su enfoque principal es la consistencia del producto: La clave es un control riguroso sobre todos los insumos (calidad de la materia prima, pesos de los ingredientes, tiempos de mezcla y temperatura) para asegurar que cada lote sea idéntico.

Dominar los principios de la mezcla de caucho es fundamental para transformar materias primas simples en productos ingenieriles de alto rendimiento y fiabilidad.

Tabla Resumen:

| Etapa | Equipo | Objetivo Principal | Ingredientes Clave Añadidos |

|---|---|---|---|

| 1: Mezcla Maestra | Mezclador Interno (ej., Banbury®) | Dispersión (descomposición de la carga) | Polímero, Cargas, Aceites |

| 2: Mezcla Final | Molino de Dos Rodillos | Distribución (mezcla uniforme) | Paquete de Curado (Azufre, Aceleradores) |

¿Listo para optimizar su proceso de mezcla de caucho para un rendimiento superior del producto y eficiencia de fabricación?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para pruebas y desarrollo de materiales. Ya sea que se enfoque en lograr el máximo rendimiento del material, mejorar la eficiencia de fabricación o garantizar la consistencia del producto, nuestras soluciones pueden ayudar.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en la formulación de compuestos de caucho.

Productos relacionados

- Mezclador interno de caucho de laboratorio / Máquina amasadora de caucho

- Mezclador multifuncional de laboratorio de rotación oscilatoria

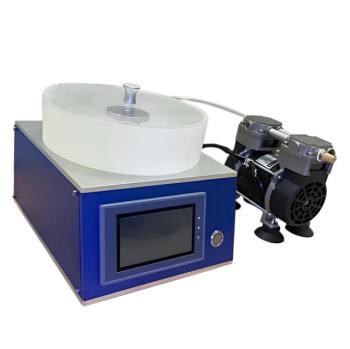

- Mezclador rotativo de discos para laboratorio

- Homogeneizador de cola pequeño y compacto

- Homogeneizador de pegamento de laboratorio completamente automático con cámara de acero inoxidable de 4 pulgadas

La gente también pregunta

- ¿Cuál es el procedimiento de limpieza recomendado para un cepillo de fibra de carbono después de su uso? Prolongue la vida útil del cepillo y mantenga el rendimiento

- ¿Cuáles son los ingredientes utilizados en el compuesto de caucho? Una guía de la fórmula esencial

- ¿Cuál es el proceso de mezclado del caucho? Domine las etapas para una calidad de compuesto superior

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos de caucho en recursos valiosos

- ¿Qué es la pirólisis del caucho? Transforme neumáticos usados en petróleo, carbono y gas