En esencia, un calcinador es un horno industrial especializado diseñado para calentar un material a alta temperatura para provocar un cambio químico y físico. Su propósito principal es eliminar componentes volátiles —más comúnmente dióxido de carbono (CO₂) y agua (H₂O)— de una sustancia cruda. En el contexto de la fabricación de cemento, ejecuta el primer paso crítico en la producción de clínker al preprocesar la harina cruda antes de que entre en el horno rotatorio principal.

El desafío central en el procesamiento a alta temperatura es la eficiencia energética. Un calcinador resuelve esto actuando como un "prerreactor" altamente optimizado, realizando la reacción de descomposición más intensiva en energía (calcinación) en un recipiente separado, reduciendo así drásticamente el consumo de combustible y la carga de trabajo del horno principal.

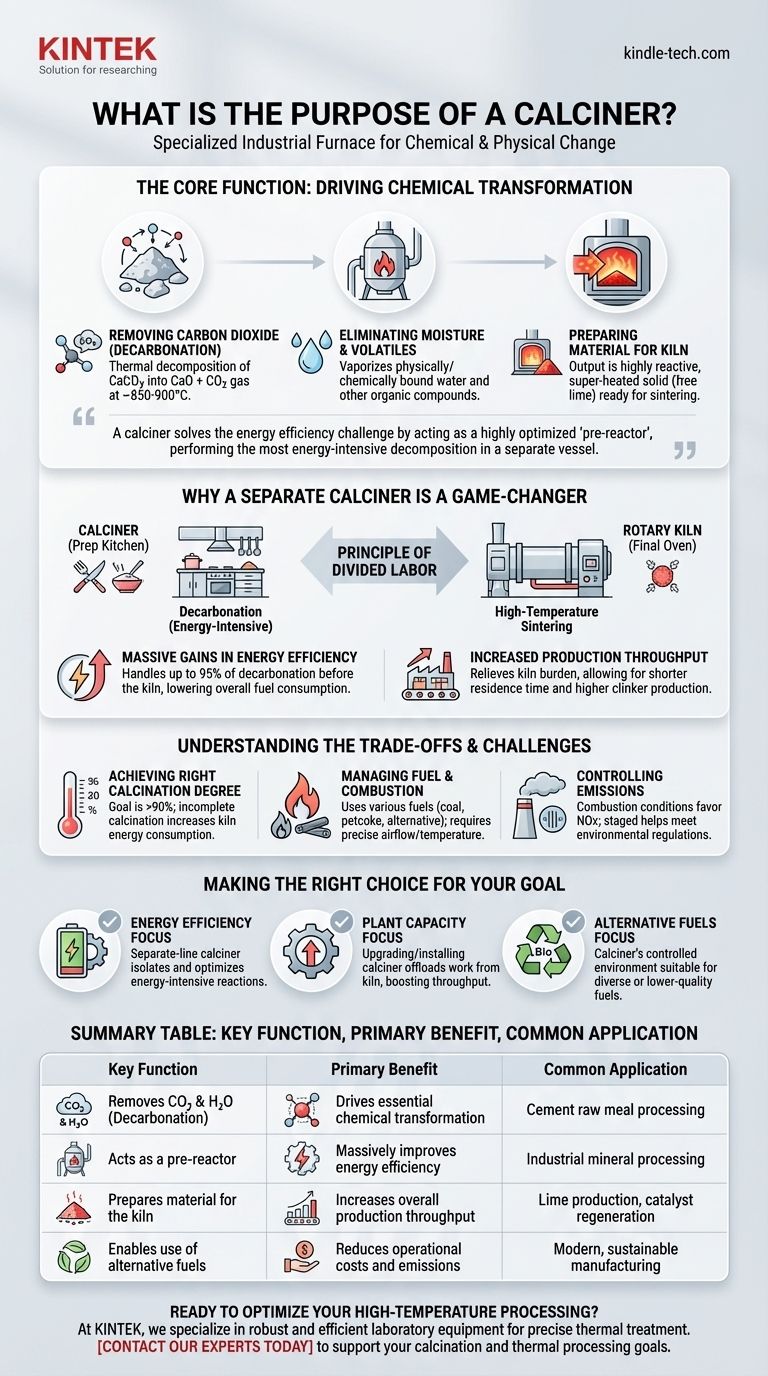

La función principal: Impulsar la transformación química

El trabajo de un calcinador no es simplemente calentar un material, sino alterar fundamentalmente su química. Esta preparación es esencial para las siguientes etapas de procesamiento.

Eliminación de dióxido de carbono (descarbonatación)

La reacción más importante en un calcinador de cemento es la descomposición térmica del carbonato de calcio (CaCO₃), el componente principal de la piedra caliza.

Cuando se calienta a aproximadamente 850-900 °C (1560-1650 °F), se descompone en óxido de calcio (CaO), o cal libre, y gas dióxido de carbono. Este proceso, la descarbonatación, es la esencia de la calcinación.

Eliminación de humedad y otros volátiles

Antes de que la descarbonatación pueda ocurrir de manera eficiente, cualquier agua física o químicamente ligada en la harina cruda debe ser eliminada.

La corriente de gas caliente del calcinador vaporiza esta humedad, asegurando que la energía se utilice para la reacción química deseada. También elimina otros compuestos orgánicos volátiles que puedan estar presentes.

Preparación del material para el horno

El producto de salida del calcinador no es el producto final. Es un sólido altamente reactivo y sobrecalentado (ahora principalmente óxido de calcio) que está químicamente listo para la transformación final.

Este material "calcinado" se alimenta directamente al horno rotatorio, donde se calentará a temperaturas aún más altas (alrededor de 1450 °C) para sinterizar y formar los nódulos de clínker finales.

Por qué un calcinador separado es un cambio de juego

En las plantas de cemento modernas, el calcinador no forma parte del horno; es una unidad distinta que lo precede. Esta separación es clave para la eficiencia del proceso moderno.

El principio de la división del trabajo

Piense en el calcinador como una cocina de preparación y el horno rotatorio como el horno final. El calcinador realiza el "corte y precocción" intensivo en energía (descarbonatación) para que el horno pueda concentrarse exclusivamente en su tarea crítica de alta temperatura (sinterización).

Esta división del trabajo permite que cada equipo sea diseñado para la máxima eficiencia en su tarea específica.

Enormes ganancias en eficiencia energética

La calcinación es una reacción endotérmica, lo que significa que requiere una entrada significativa de energía. Los calcinadores modernos están diseñados para realizar esta tarea con una eficiencia extrema.

Al manejar hasta el 95% de la descarbonatación del material antes del horno, el sistema reduce drásticamente el consumo total de combustible. El calcinador mismo puede diseñarse para usar varios combustibles, a menudo convirtiéndose en la cámara de combustión principal de toda la planta.

Mayor rendimiento de producción

Debido a que el horno se libera de la carga de calcinación, su tiempo de residencia puede ser más corto y su enfoque puede estar completamente en la sinterización.

Esto elimina efectivamente los cuellos de botella del proceso, permitiendo que toda la planta produzca significativamente más clínker que un sistema antiguo sin un calcinador separado.

Comprender las ventajas y desventajas y los desafíos

Aunque es altamente efectivo, un calcinador es un sistema complejo que requiere una gestión cuidadosa para equilibrar prioridades contrapuestas.

Lograr el grado correcto de calcinación

El objetivo es lograr un alto grado de calcinación (típicamente >90%) en el calcinador. Si la calcinación es incompleta, la reacción restante debe tener lugar en el horno, lo que consume más energía y puede desestabilizar su funcionamiento.

Gestión del combustible y la combustión

Los calcinadores suelen estar diseñados para quemar una amplia gama de combustibles, incluido carbón de menor calidad, coque de petróleo y combustibles alternativos como neumáticos o biomasa.

Sin embargo, cada combustible tiene diferentes características de combustión y contenido de cenizas, lo que requiere un control preciso del flujo de aire y la temperatura para garantizar una combustión completa y evitar problemas operativos.

Control de emisiones

Las temperaturas y condiciones de combustión dentro de un calcinador son favorables para la formación de óxidos de nitrógeno (NOx), un contaminante clave.

Los calcinadores modernos utilizan diseños sofisticados, como la combustión por etapas, para crear zonas de reducción que descomponen el NOx antes de que pueda salir del sistema, ayudando a las plantas a cumplir con las estrictas regulaciones ambientales.

Tomar la decisión correcta para su objetivo

El valor estratégico de un calcinador se entiende mejor por su impacto en objetivos operativos específicos.

- Si su enfoque principal es la eficiencia energética: Un calcinador moderno de línea separada es innegociable, ya que aísla y optimiza la reacción más intensiva en energía del proceso.

- Si su enfoque principal es aumentar la capacidad de la planta: Actualizar o instalar un calcinador es una de las formas más efectivas de descargar trabajo del horno, aumentando el rendimiento de todo el sistema.

- Si su enfoque principal es el uso de combustibles alternativos: El entorno controlado del calcinador a menudo es más adecuado para quemar combustibles diversos o de menor calidad en comparación con el quemador del horno principal, lo que proporciona importantes ventajas de costo y sostenibilidad.

En última instancia, el calcinador transforma el proceso industrial de una etapa única e ineficiente en un sistema multietapa altamente optimizado y diseñado para el rendimiento.

Tabla resumen:

| Función clave | Beneficio principal | Aplicación común |

|---|---|---|

| Elimina CO₂ y H₂O (descarbonatación) | Impulsa la transformación química esencial | Procesamiento de harina cruda de cemento |

| Actúa como un prerreactor | Mejora masivamente la eficiencia energética | Procesamiento de minerales industriales |

| Prepara el material para el horno | Aumenta el rendimiento general de producción | Producción de cal, regeneración de catalizadores |

| Permite el uso de combustibles alternativos | Reduce los costos operativos y las emisiones | Fabricación moderna y sostenible |

¿Listo para optimizar su procesamiento a alta temperatura?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio robustos y eficientes para industrias que dependen de un tratamiento térmico preciso. Ya sea que esté desarrollando nuevos materiales o ampliando un proceso de producción, nuestra experiencia puede ayudarlo a lograr una mayor eficiencia energética y rendimiento.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden apoyar sus objetivos de calcinación y procesamiento térmico.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Instrumento de tamizado electromagnético tridimensional

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos