En esencia, la regeneración térmica es un proceso de alta temperatura diseñado para limpiar y restaurar el carbón activado "agotado" para que pueda reutilizarse. Este proceso de calentamiento controlado destruye los contaminantes que el carbón ha adsorbido, restableciendo eficazmente su capacidad para capturar más contaminantes.

La conclusión central es que la regeneración térmica transforma el carbón activado de un consumible desechable a un activo reutilizable. Esto reduce significativamente los costos operativos a largo plazo y el impacto ambiental al crear un ciclo de vida circular para el material.

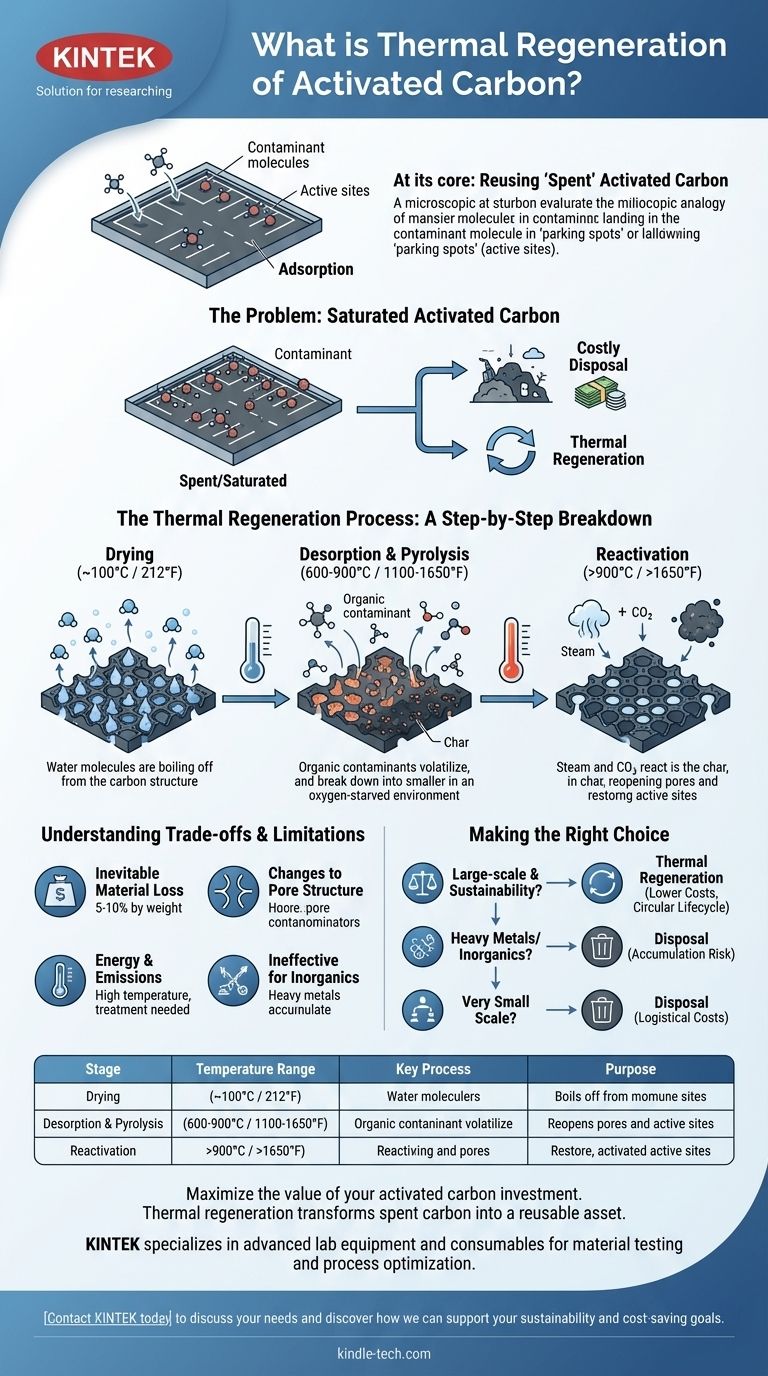

El Problema: Cuando el Carbón Activado se "Satura"

Para entender la regeneración, primero hay que entender cómo funciona el carbón activado. Funciona no absorbiendo contaminantes como una esponja, sino adsorbiéndolos, un proceso en el que las moléculas se adhieren a una superficie.

Adsorción: Una Atracción Basada en la Superficie

Imagine el carbón activado como una vasta red de estacionamientos microscópicos. Su enorme área de superficie interna proporciona innumerables "lugares de estacionamiento" (sitios activos) donde las moléculas contaminantes de un líquido o gas pueden aterrizar y adherirse.

El Punto de Saturación

Esta capacidad es finita. Eventualmente, todos los sitios activos disponibles se ocupan y el carbón se considera "agotado" o saturado. En este punto, ya no puede eliminar eficazmente los contaminantes del flujo que está tratando.

El Costo del Carbón Agotado

Una instalación se enfrenta entonces a dos opciones: desechar el carbón agotado y comprar material nuevo, o regenerar el carbón existente para su reutilización. La eliminación suele ser costosa y genera un flujo de residuos significativo.

El Proceso de Regeneración Térmica: Un Desglose Paso a Paso

La regeneración térmica, también llamada reactivación, es un proceso de múltiples etapas que generalmente se realiza en un horno rotatorio de alta temperatura o en un horno de varios hogares.

Etapa 1: Secado (~100°C / 212°F)

El primer paso consiste en calentar suavemente el carbón para evaporar y eliminar cualquier agua residual. Esta es una etapa preparatoria crítica que previene una explosión de vapor en las zonas de mayor temperatura.

Etapa 2: Desorción y Pirólisis (600-900°C / 1100-1650°F)

En un ambiente con escasez de oxígeno, la temperatura aumenta drásticamente. Este calor provoca dos cosas:

- Desorción: Los compuestos orgánicos adsorbidos se volatilizan, convirtiéndolos de un sólido/líquido en la superficie del carbón a un gas.

- Pirólisis: El calor intenso descompone estas moléculas orgánicas volatilizadas más grandes en moléculas más pequeñas y un coque carbonoso.

Etapa 3: Reactivación (>900°C / >1650°F)

Finalmente, se introduce un agente oxidante controlado como vapor o dióxido de carbono. Este gas reacciona selectivamente con el coque creado en la etapa anterior, limpiándolo de los poros del carbón y exponiendo los sitios activos originales. Este paso reabre los "lugares de estacionamiento", restaurando la capacidad de adsorción del carbón.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy eficaz, la regeneración térmica no es un proceso perfecto. Comprender sus limitaciones es clave para tomar una decisión informada.

Pérdida de Material Inevitable

Cada ciclo de regeneración resulta en una pequeña cantidad de pérdida de carbón, generalmente entre el 5% y el 10% en peso. Esto se debe a la manipulación mecánica y a la gasificación de parte del propio carbono base durante la reactivación. Este volumen perdido debe reponerse con carbón fresco.

Cambios en la Estructura de los Poros

La regeneración repetida puede alterar sutilmente la estructura de los poros del carbón activado. Con muchos ciclos, esto puede cambiar ligeramente sus características de rendimiento para la adsorción de moléculas específicas.

Energía y Emisiones

El proceso requiere mucha energía debido a las temperaturas muy altas necesarias. Además, los gases de escape del horno contienen los contaminantes destruidos y los subproductos de la combustión, que deben tratarse en un oxidante térmico o un sistema de depuración para prevenir la contaminación del aire.

Ineficaz para Ciertos Contaminantes

La regeneración térmica es principalmente eficaz para compuestos orgánicos. No elimina eficazmente los contaminantes inorgánicos como los metales pesados. Estos materiales pueden acumularse en el carbón con el tiempo, haciéndolo finalmente inadecuado para la regeneración.

Tomar la Decisión Correcta para su Objetivo

Decidir entre regeneración y eliminación depende de su escala, el tipo de contaminante y sus prioridades operativas.

- Si su enfoque principal es la reducción de costos a gran escala y la sostenibilidad: La regeneración térmica es la opción superior, ya que el costo de la reactivación es significativamente menor que el costo del carbón nuevo.

- Si está tratando flujos con metales pesados u otros inorgánicos: Debe confirmar que estos contaminantes no se acumularán y envenenarán el carbón, haciendo inviable la regeneración.

- Si opera a una escala muy pequeña: Los costos logísticos de transportar una pequeña cantidad de carbón a una instalación de regeneración pueden superar los beneficios financieros.

Al restaurar su poder de adsorción, la regeneración térmica le permite desbloquear todo el valor económico y ambiental de su carbón activado.

Tabla Resumen:

| Etapa | Rango de Temperatura | Proceso Clave | Propósito |

|---|---|---|---|

| Secado | ~100°C (212°F) | Evaporación de agua | Previene explosiones de vapor |

| Desorción y Pirólisis | 600-900°C (1100-1650°F) | Volatilización y descomposición de contaminantes | Elimina contaminantes orgánicos |

| Reactivación | >900°C (>1650°F) | Gasificación del coque con vapor/CO₂ | Reabre poros, restaura la capacidad |

Maximice el valor de su inversión en carbón activado.

La regeneración térmica transforma su carbón agotado de un gasto recurrente a un activo reutilizable, reduciendo significativamente los costos operativos a largo plazo y minimizando el impacto ambiental. Este proceso es ideal para instalaciones que buscan implementar un ciclo de vida sostenible y circular para sus medios de filtración.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la optimización eficiente de procesos y pruebas de materiales. Si su laboratorio o proceso industrial depende del carbón activado, permita que nuestra experiencia le ayude a evaluar si la regeneración es la estrategia adecuada para sus contaminantes y escala específicas.

Contacte a KINTEK hoy mismo para discutir sus necesidades y descubrir cómo podemos apoyar sus objetivos de sostenibilidad y ahorro de costos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes