En resumen, los molinos de bolas pueden procesar una gama excepcionalmente amplia de materiales. Esto incluye sustancias que van desde blandas y fibrosas hasta extremadamente duras y quebradizas. La técnica se utiliza comúnmente para moler materiales como productos químicos, cerámicas, vidrio, minerales y otros compuestos en polvos muy finos, especialmente para trabajos de laboratorio a pequeña escala o para materiales que resisten otros métodos de molienda.

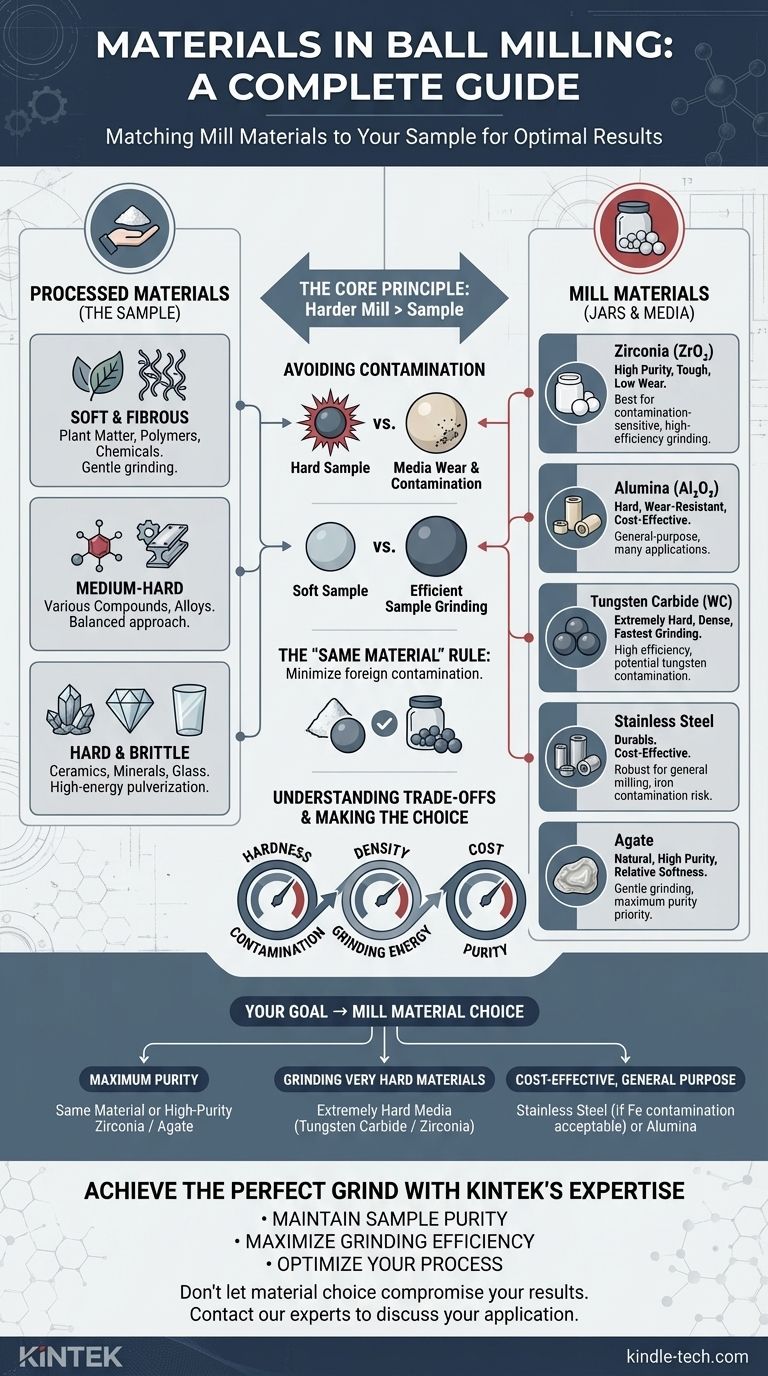

La decisión fundamental en la molienda con bolas no es solo qué material se puede procesar, sino qué material se utiliza para los recipientes y los medios de molienda. Esta elección impacta directamente en la eficiencia de la molienda, el tiempo de procesamiento y, lo más importante, en la pureza final de su muestra.

Las dos caras de los materiales en la molienda con bolas

Cuando se habla de materiales en la molienda con bolas, es esencial distinguir entre el material que se procesa (la muestra) y los materiales utilizados para construir el molino en sí (el recipiente y los medios de molienda).

Materiales procesados por el molino (la muestra)

La molienda con bolas es una técnica de reducción de tamaño muy versátil. Se basa en impactos de alta energía de los medios de molienda para pulverizar una muestra.

Debido a este mecanismo, funciona igual de bien en materiales con propiedades muy diferentes, que incluyen:

- Duros y quebradizos: Cerámicas, minerales, vidrio y óxidos metálicos.

- Blandos y fibrosos: Materia vegetal, polímeros y algunos productos químicos.

- Dureza media: Una amplia gama de compuestos químicos y aleaciones.

El objetivo suele ser reducir estos materiales a un polvo fino y homogéneo con un tamaño de partícula controlado.

Materiales utilizados para el molino (recipientes y medios)

El "molino" consta de un recipiente de molienda (el vaso) y los medios de molienda (normalmente bolas) colocados dentro con la muestra. El recipiente y los medios suelen estar hechos del mismo material para evitar la contaminación cruzada.

Los materiales comunes para recipientes y medios incluyen:

- Alúmina (Al₂O₃): Una cerámica dura y resistente al desgaste que es una buena opción rentable para muchas aplicaciones.

- Zirconia (ZrO₂): Más dura y densa que la alúmina, lo que proporciona una mayor eficiencia de molienda. Es muy resistente y altamente resistente al desgaste, lo que la hace ideal para aplicaciones sensibles a la contaminación.

- Carburo de tungsteno (WC): Un material extremadamente duro y denso. Ofrece la molienda más rápida y eficiente, pero también es el más caro y puede introducir contaminación por tungsteno.

- Acero inoxidable: Una opción duradera y rentable, ideal para aplicaciones donde la contaminación metálica (hierro/cromo) no es una preocupación.

- Ágata: Una forma natural y pura de cuarzo. Es relativamente blanda y más adecuada para la molienda suave de materiales más blandos donde mantener la máxima pureza es la prioridad absoluta.

El principio fundamental: evitar la contaminación y el desgaste

La selección de un material para el recipiente y los medios de molienda se rige por un principio simple: el molino debe ser más duro que la muestra. Esto minimiza el desgaste de los componentes del molino y, fundamentalmente, evita la contaminación del material que se está moliendo.

Ajuste de la dureza del molino a la muestra

Para moler un material eficazmente, la energía de impacto de las bolas debe ser suficiente para fracturar las partículas de la muestra. Si la muestra es más dura que los medios de molienda, las bolas se desgastarán en lugar de la muestra.

Esto no solo sería ineficiente, sino que también introduciría una contaminación significativa de los medios desgastados en su producto final.

La regla del "mismo material"

En un escenario ideal, se muele un material utilizando un recipiente y medios hechos de ese mismo material. Por ejemplo, se molería polvo de alúmina de alta pureza en un recipiente de alúmina con bolas de alúmina.

De esta manera, cualquier partícula diminuta que se desprenda del recipiente o de las bolas es químicamente idéntica a la muestra misma, lo que representa una "autocontaminación" y preserva la pureza del material.

Comprensión de las compensaciones

Elegir un material para su recipiente y medios de molienda implica equilibrar el rendimiento, la pureza y el coste.

Dureza frente a contaminación

Mientras que un material muy duro como el carburo de tungsteno proporciona una molienda rápida, puede introducir contaminación elemental específica (tungsteno, cobalto) si se desgasta. Un material más blando como el ágata no presenta riesgo de contaminación metálica, pero no se puede utilizar para moler muestras duras.

Densidad frente a energía de molienda

Los medios más densos (como el carburo de tungsteno) transfieren más energía cinética al impactar, lo que conduce a una molienda más rápida y eficaz. Los medios más ligeros (como el ágata o incluso algunos polímeros) se utilizan para la molienda de "baja energía", donde el objetivo es una homogeneización suave en lugar de una reducción agresiva del tamaño.

Coste frente a pureza

El acero inoxidable es una opción robusta y rentable, pero no es adecuado para aplicaciones de alta pureza. La zirconia de alta pureza ofrece un excelente equilibrio entre dureza, tenacidad y baja contaminación, pero tiene un coste significativamente mayor.

Tomar la decisión correcta para su objetivo

Su elección del material del recipiente y los medios depende totalmente de su muestra y del resultado deseado.

- Si su enfoque principal es la máxima pureza: Elija un material para el recipiente y los medios que sea idéntico a su muestra, o un material altamente inerte como la Zirconia de alta pureza o el Ágata para muestras más blandas.

- Si su enfoque principal es moler materiales muy duros: Seleccione un medio extremadamente duro como el Carburo de Tungsteno o la Zirconia, aceptando el coste asociado y la posibilidad de contaminación traza.

- Si su enfoque principal es la molienda de propósito general y rentable: El acero inoxidable es una opción robusta y asequible, siempre que una contaminación menor por hierro sea aceptable para su aplicación.

Al ajustar los componentes del molino a las propiedades de su muestra, puede controlar el proceso y garantizar la integridad de sus resultados.

Tabla de resumen:

| Material | Características clave | Mejor caso de uso |

|---|---|---|

| Zirconia (ZrO₂) | Alta dureza, tenacidad, bajo desgaste | Molienda de alta pureza, sensible a la contaminación |

| Alúmina (Al₂O₃) | Dura, resistente al desgaste, rentable | Molienda de propósito general de diversos materiales |

| Carburo de tungsteno (WC) | Extremadamente duro, denso, alta eficiencia | Molienda de materiales muy duros donde la velocidad es crítica |

| Acero inoxidable | Duradero, rentable | Aplicaciones donde la contaminación por hierro es aceptable |

| Ágata | Muy puro, relativamente blando | Molienda suave de materiales blandos que requieren la máxima pureza |

Logre la molienda perfecta para su material específico con la experiencia de KINTEK.

Elegir el medio de molienda incorrecto puede provocar la contaminación de la muestra, un procesamiento ineficiente y tiempo perdido. KINTEK se especializa en molinos de bolas de laboratorio y consumibles, ofreciendo una gama completa de recipientes y medios de molienda de alta pureza, desde zirconia y alúmina hasta carburo de tungsteno, para satisfacer las necesidades exactas de su aplicación.

Ayudamos a investigadores y profesionales de laboratorio como usted a:

- Mantener la pureza de la muestra: Seleccionar medios que prevengan la contaminación.

- Maximizar la eficiencia de la molienda: Obtener la dureza y densidad adecuadas para resultados más rápidos y eficaces.

- Optimizar su proceso: Beneficiarse de nuestra orientación técnica para elegir la configuración ideal.

No permita que la elección del material comprometa sus resultados. Contacte con nuestros expertos hoy mismo para hablar sobre su aplicación y encontrar la solución de molienda con bolas perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

La gente también pregunta

- ¿Cuál es la función del equipo de molienda mecánica en el pretratamiento de la lignocelulosa? Maximizar los rendimientos de biodiesel de levadura

- ¿Cuál es el uso de la máquina de prensa de rodillos? Logre una molienda de alta eficiencia y bajo costo

- ¿Por qué se prefieren las bolas y frascos de molienda de zirconio para la molienda ultrafina de cáscaras de huevo? Garantizar la pureza de la muestra

- ¿Cuál es la función principal del proceso de molienda en húmedo con bolas? Clave para Compuestos Cerámicos Homogéneos

- ¿Qué tipos de materiales son adecuados para el procesamiento en un molino de chorro? Optimice la micronización para sólidos sensibles

- ¿Por qué es esencial un mezclador de laboratorio de alta cizalla en la preparación de materiales a base de cemento? Lograr una dispersión uniforme de nanopartículas

- ¿Cuál es la función de un molino micronizador? Optimización de la caracterización y estudios cinéticos del hubnerita

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales