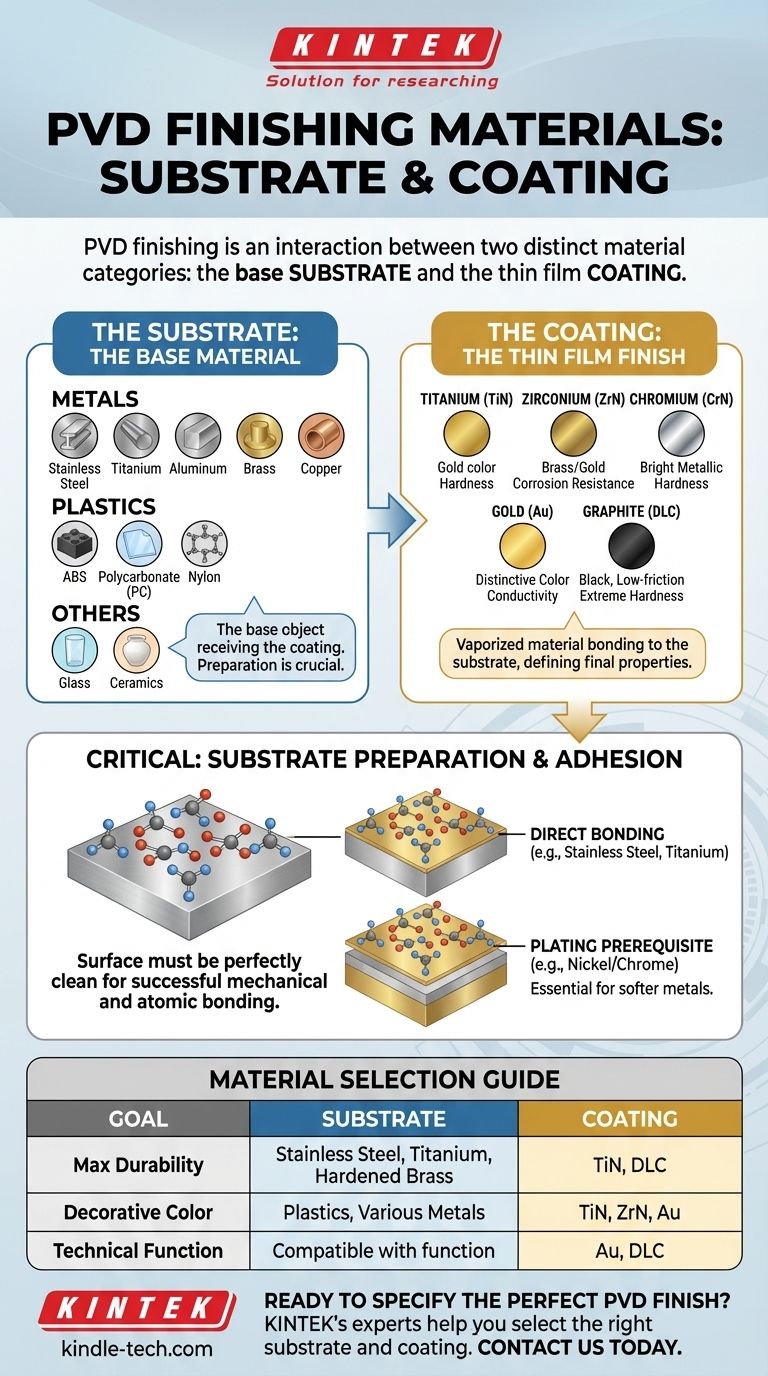

En el acabado PVD, los materiales se pueden dividir en dos categorías distintas: el sustrato, que es el objeto base que se recubre, y el material de recubrimiento, que forma la película delgada y duradera en la superficie. Los sustratos comunes incluyen acero inoxidable, titanio, latón e incluso plásticos, mientras que los materiales de recubrimiento populares son compuestos de titanio, circonio, oro y grafito. El éxito del proceso depende enteramente de la interacción entre estos dos grupos de materiales.

La versatilidad del PVD permite recubrir una amplia gama de materiales, pero la clave para un acabado exitoso no reside solo en el recubrimiento en sí, sino en la selección y preparación meticulosa del sustrato subyacente.

Las dos caras del PVD: Sustratos y Recubrimientos

La deposición física de vapor (PVD) es un proceso de transferencia. Un material se vaporiza y luego se deposita sobre otro. Comprender ambos componentes es esencial para entender el proceso.

El Sustrato: El Material Base

El sustrato es el componente o pieza que recibe el recubrimiento. La película PVD es excepcionalmente delgada, por lo que las propiedades del sustrato son fundamentales para el rendimiento del producto final.

Una amplia variedad de materiales pueden servir como sustratos. Las opciones comunes incluyen:

- Metales: Acero inoxidable, titanio, aluminio, aleaciones de zinc, latón y cobre.

- Plásticos: ABS, policarbonato (PC), nailon y otros polímeros se recubren a menudo para lograr un acabado metálico con fines decorativos o funcionales.

- Otros Materiales: El vidrio y la cerámica también pueden recubrirse eficazmente mediante PVD.

El Recubrimiento: El Acabado de Película Delgada

El material de recubrimiento es lo que se vaporiza en el vacío y se une al sustrato, creando el acabado superficial. Estos materiales se eligen por propiedades específicas como el color, la dureza o la resistencia a la corrosión.

Los materiales de recubrimiento PVD más comunes son:

- Titanio (Ti): A menudo se utiliza en su forma de nitruro (TiN), proporcionando un acabado duro de color dorado conocido por su durabilidad excepcional.

- Circonio (Zr): El Nitruro de Circonio (ZrN) ofrece una resistencia superior a la corrosión y un color dorado o de latón claro.

- Cromo (Cr): El Nitruro de Cromo (CrN) es extremadamente duro, resistente a la corrosión y proporciona el aspecto metálico brillante y clásico del cromo.

- Oro (Au): Se utiliza por su color distintivo en aplicaciones decorativas (como joyería y relojes) y por su conductividad en la industria aeroespacial y electrónica.

- Grafito y otras formas de carbono: Se utilizan para crear recubrimientos de Carbono Tipo Diamante (DLC), que son excepcionalmente duros, de baja fricción y típicamente de color negro.

- Aluminio (Al) y Cobre (Cu): También se utilizan, a menudo en combinación con otros elementos, para lograr colores y propiedades funcionales específicas.

Por qué la preparación del sustrato es fundamental

El recubrimiento PVD es tan bueno como la superficie a la que se aplica. Una base débil conducirá inevitablemente a un acabado fallido, independientemente de la calidad del material de recubrimiento.

La base para la adhesión

La unión entre el recubrimiento y el sustrato es mecánica y atómica. La superficie del sustrato debe estar perfectamente limpia, lisa y libre de cualquier contaminante. Cualquier imperfección será un punto de fallo.

Los metales: El lienzo ideal

El acero inoxidable y el titanio son sustratos excelentes para PVD porque el recubrimiento se puede depositar directamente sobre sus superficies con una fuerte adhesión. Su dureza inherente también proporciona una base rígida para la delgada película PVD.

El plateado como prerrequisito

Los metales más blandos como el latón o las aleaciones de zinc a menudo carecen de la química superficial ideal para una unión PVD directa. Para estos materiales, normalmente se aplica primero una capa intermedia de niquelado y/o cromado. El PVD se adhiere excepcionalmente bien al cromado, creando un producto final altamente duradero.

Recubrimiento sobre plásticos y otros materiales

Cuando se recubren plásticos, el objetivo suele ser la metalización: dar a una pieza de plástico una apariencia metálica. Esto requiere pasos de pretratamiento especializados para garantizar que el metal vaporizado se adhiera a la superficie del polímero.

Comprender las compensaciones

Si bien el PVD es una tecnología muy versátil, no es una solución mágica. Comprender sus limitaciones es crucial para el éxito del proyecto.

No es un proceso "único para todos"

La elección del sustrato dicta los pasos de preparación necesarios, lo que a su vez afecta la complejidad, el costo y el cronograma del proyecto. Una aplicación directa sobre acero es mucho más sencilla que un proceso de varios pasos para metalizar una pieza de plástico.

El mito de lo "indestructible"

Los recubrimientos PVD son extremadamente duros, pero también son extremadamente delgados, a menudo de solo unas pocas micras. Si el sustrato debajo del recubrimiento es blando, un impacto significativo puede abollar el sustrato, haciendo que la película PVD dura que se encuentra encima se agriete o se desprenda. La durabilidad general es una función del sistema de recubrimiento y sustrato.

Costo frente a rendimiento

Las combinaciones de alto rendimiento, como un recubrimiento DLC en una caja de reloj de titanio, implican procesos más complejos y costosos que un simple acabado decorativo de nitruro de titanio en un mango de grifo de zinc previamente plateado. Las elecciones de materiales tanto para el sustrato como para el recubrimiento influyen directamente en el costo final.

Tomar la decisión correcta para su objetivo

Para seleccionar los materiales adecuados, primero debe definir su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Utilice un recubrimiento duro como el Nitruro de Titanio (TiN) o el Carbono Tipo Diamante (DLC) sobre un sustrato metálico robusto como el acero inoxidable, el titanio o el latón debidamente cromado.

- Si su enfoque principal es un color decorativo específico o un acabado metálico: Su gama de sustratos es más amplia, incluidos los plásticos, pero el éxito depende de un pretratamiento meticuloso para garantizar una adhesión adecuada y una apariencia final impecable.

- Si su enfoque principal es una función técnica (p. ej., conductividad): El material de recubrimiento (como el oro) no es negociable y se elige por sus propiedades físicas, lo que significa que el sustrato debe seleccionarse para respaldar esa función sin compromisos.

En última instancia, comprender la profunda interacción entre el sustrato y el recubrimiento es la clave para aprovechar el PVD en todo su potencial.

Tabla de resumen:

| Categoría de Material | Ejemplos Comunes | Características Clave |

|---|---|---|

| Sustratos | Acero Inoxidable, Titanio, Latón, Plásticos (ABS, PC) | El material base; determina las necesidades de preparación y la durabilidad final. |

| Materiales de Recubrimiento | Nitruro de Titanio (TiN), Nitruro de Circonio (ZrN), Carbono Tipo Diamante (DLC), Oro | Vaporizado para crear una película delgada, dura, decorativa o funcional sobre el sustrato. |

¿Listo para especificar el acabado PVD perfecto para sus componentes? La combinación de materiales ideal es fundamental para lograr durabilidad, apariencia y rendimiento. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la ciencia de superficies y el desarrollo de recubrimientos. Nuestros expertos pueden ayudarle a seleccionar el proceso de sustrato y recubrimiento adecuado para su aplicación específica. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar la calidad y longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Enfriador de trampa fría directa para vacío

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura