Para la soldadura fuerte, existen dos tipos de uniones fundamentales: la unión a solape y la unión a tope. Casi todos los diseños de uniones soldadas son una variación o combinación de estas dos. La unión a solape, donde los dos miembros se superponen, es abrumadoramente preferida para la mayoría de las aplicaciones porque proporciona un área de unión más grande y crea una conexión significativamente más fuerte que la unión a tope de extremo a extremo.

El principio fundamental del diseño de uniones soldadas es maximizar la superficie para que el metal de aportación se una. Por eso las uniones a solape son el estándar de resistencia, ya que están sometidas a cizallamiento, mientras que las uniones a tope están limitadas por la resistencia a la tracción de la aleación de aportación, mucho más débil.

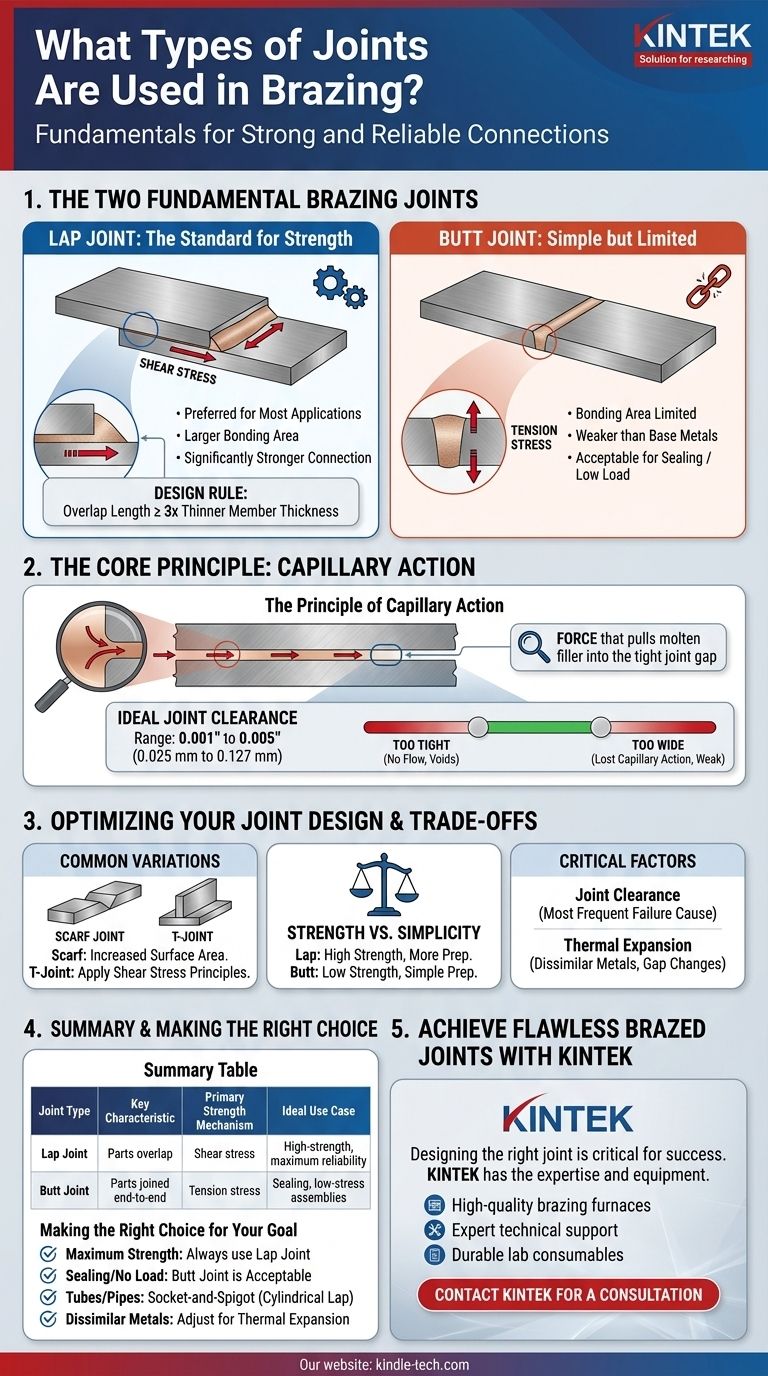

Las dos uniones fundamentales de soldadura fuerte

En esencia, una unión soldada es simplemente el espacio entre dos o más piezas ajustadas que se rellenará con una aleación fundida. La geometría de ese espacio es el factor más importante que determina la resistencia final del conjunto.

La unión a solape: el estándar de resistencia

La unión a solape se forma superponiendo las dos piezas a unir. Este diseño es el más utilizado y recomendado para la soldadura fuerte.

Su resistencia proviene de someter el metal de aportación a esfuerzos de cizallamiento. La carga se distribuye sobre toda la superficie de la superposición, lo que facilita el diseño de una unión que sea más fuerte que los propios materiales base.

Una regla de diseño común es hacer que la longitud de la superposición sea al menos tres veces el espesor del miembro más delgado. Seguir esta sencilla guía suele asegurar que el metal base fallará antes que la unión soldada.

La unión a tope: sencilla pero limitada

La unión a tope une dos piezas de extremo a extremo. El área de unión se limita a la sección transversal de la pieza más delgada.

Este diseño somete el metal de aportación a esfuerzos de tracción. Dado que el metal de aportación para soldadura fuerte es casi siempre más débil que los metales base, una unión a tope siempre será más débil que las piezas que une.

Las uniones a tope no se recomiendan para aplicaciones donde se aplicará un estrés o carga significativos. Son aceptables para fines de sellado o para ensamblajes donde la resistencia mecánica no es el requisito principal.

Optimización del diseño de su unión

Más allá de elegir una configuración a solape o a tope, el éxito de una conexión soldada depende totalmente de controlar el espacio entre las piezas.

El principio de acción capilar

La soldadura fuerte funciona por acción capilar, que es la fuerza que atrae el metal de aportación fundido hacia el estrecho espacio entre las piezas. Esta fuerza es potente, capaz de arrastrar la aleación hacia la unión contra la fuerza de la gravedad.

Para que la acción capilar sea efectiva, el espacio entre las piezas —conocido como holgura de la unión— debe controlarse con precisión.

Determinación de la holgura ideal de la unión

La holgura ideal depende del metal de aportación, los metales base y el proceso de soldadura fuerte, pero un rango general es de 0.001" a 0.005" (0.025 mm a 0.127 mm).

Si el espacio es demasiado estrecho, el metal de aportación no puede fluir hacia la unión, lo que resulta en huecos y una unión débil. Si el espacio es demasiado ancho, se pierde la acción capilar y el metal de aportación no llenará toda la unión, creando una conexión débil que depende únicamente de la resistencia limitada del metal de aportación.

Variaciones de diseño comunes

Los principios de las uniones a solape y a tope se aplican en varias configuraciones. Una unión a bisel es un tipo de unión a tope donde los extremos están biselados para aumentar el área de superficie, haciéndola más fuerte que una unión a tope simple. Una unión en T es mecánicamente un tipo de unión a solape y debe diseñarse con los mismos principios de esfuerzo de cizallamiento en mente.

Comprendiendo las compensaciones

El diseño para la soldadura fuerte implica equilibrar la resistencia, la complejidad de fabricación y el costo. La incomprensión de estas compensaciones es una fuente común de fallos.

Resistencia vs. Simplicidad

Una unión a tope es la más sencilla de preparar, pero ofrece la menor resistencia. Una unión a solape requiere más material y preparación (asegurando que las piezas se superpongan), pero proporciona un rendimiento mecánico muy superior. La elección depende completamente de los requisitos de la pieza terminada.

El papel crítico de la holgura de la unión

Una holgura incorrecta de la unión es la causa más frecuente de fallo en la soldadura fuerte. No es una consideración secundaria, sino un parámetro de diseño crítico. Debe diseñar las piezas y los accesorios que las sujetan para mantener la holgura correcta a la temperatura real de soldadura fuerte, teniendo en cuenta la expansión térmica.

Desajustes de expansión térmica

Al unir metales diferentes (como cobre con acero), se expandirán a diferentes velocidades cuando se calientan. Este cambio puede cerrar o abrir la holgura de la unión durante el ciclo de soldadura fuerte. Debe calcular este efecto y ajustar su holgura "a temperatura ambiente" en consecuencia para asegurar que exista la holgura correcta a la temperatura de soldadura fuerte.

Tomar la decisión correcta para su objetivo

La necesidad específica de su aplicación debe dictar su diseño.

- Si su objetivo principal es la máxima resistencia de la unión: Utilice siempre una unión a solape. Asegúrese de que la superposición sea al menos tres veces el espesor de la parte más delgada y mantenga una holgura de unión precisa.

- Si su objetivo principal es sellar una unión sin carga: Una unión a tope es aceptable, ya que su preparación es más sencilla y el rendimiento mecánico no es una preocupación.

- Si va a unir tubos o tuberías: Utilice un diseño de encaje y espiga, que es una unión a solape cilíndrica, para asegurar la alineación y proporcionar una resistencia superior.

- Si va a unir metales diferentes: Calcule el efecto de la expansión térmica en la holgura de su unión y ajuste las dimensiones a temperatura ambiente para compensar.

En última instancia, una soldadura fuerte exitosa comienza mucho antes de aplicar el calor; se logra diseñando la unión específicamente para el proceso de acción capilar.

Tabla resumen:

| Tipo de unión | Característica clave | Mecanismo de resistencia principal | Caso de uso ideal |

|---|---|---|---|

| Unión a solape | Las piezas se superponen | Esfuerzo de cizallamiento | Aplicaciones de alta resistencia, máxima fiabilidad |

| Unión a tope | Las piezas se unen de extremo a extremo | Esfuerzo de tracción | Sellado, ensamblajes de baja tensión |

Logre uniones soldadas impecables con KINTEK

Diseñar la unión correcta es fundamental para el éxito y la longevidad de sus ensamblajes soldados. Ya sea que requiera la resistencia superior de una unión a solape o la simplicidad de una unión a tope, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de soldadura fuerte de su laboratorio.

Ofrecemos:

- Hornos de soldadura fuerte de alta calidad para un control preciso de la temperatura y un calentamiento uniforme.

- Soporte técnico experto para ayudarle a seleccionar los metales de aportación adecuados y optimizar el diseño de su unión para aplicaciones desafiantes, incluyendo metales diferentes.

- Consumibles de laboratorio duraderos para asegurar resultados consistentes y fiables lote tras lote.

No permita que el diseño de la unión sea el eslabón débil de su proceso. Contacte hoy mismo a nuestros especialistas en soldadura fuerte para discutir cómo podemos ayudarle a construir productos más fuertes y fiables.

Contacte con KINTEK para una consulta

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

La gente también pregunta

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente

- ¿Cuál es la importancia de la máquina de moldeo por inyección? Desbloqueando la fabricación de precisión y de gran volumen

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por compresión? Una guía para elegir el proceso correcto

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?