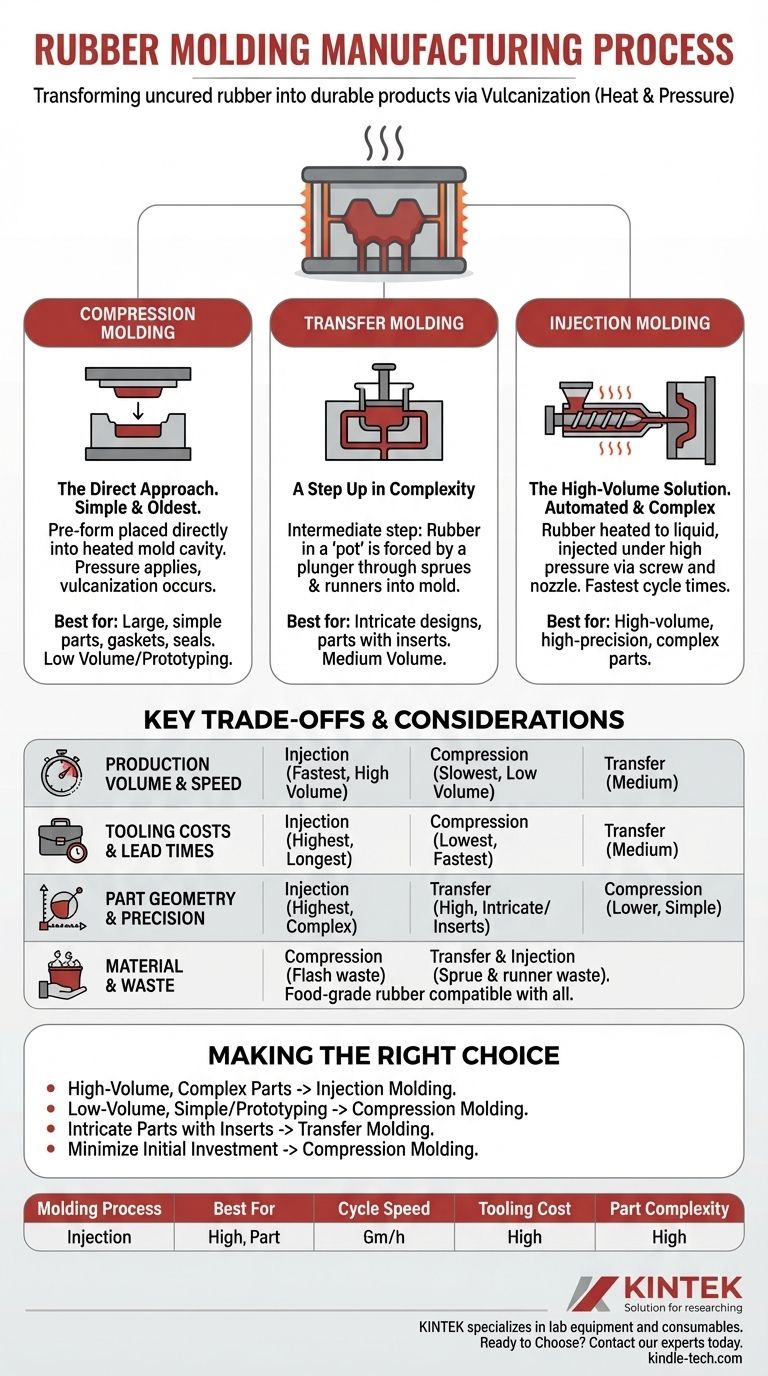

En la fabricación, el moldeo de caucho es el proceso de transformar el caucho no curado en un producto duradero y utilizable. Esto se logra colocando el material de caucho crudo en una cavidad de molde calentada, donde una combinación de calor y presión cura el material, un proceso conocido como vulcanización, fijándolo en su forma final y permanente. Los tres métodos principales para lograr esto son el moldeo por inyección, por compresión y por transferencia.

La elección entre moldeo por inyección, por compresión y por transferencia no se trata de qué método es el "mejor", sino de cuál es el más efectivo para su objetivo específico. La decisión depende de un equilibrio cuidadoso entre la complejidad de la pieza, el volumen de producción, el tipo de material y el costo general.

Un desglose de cada proceso de moldeo

Cada una de las tres técnicas principales de moldeo de caucho utiliza un método diferente para introducir el material de caucho no curado en la cavidad del molde. Esta diferencia fundamental dicta las aplicaciones ideales para cada proceso.

Moldeo por Compresión: El Enfoque Directo

El moldeo por compresión es el método más simple y antiguo. Una cantidad pre-medida de caucho no curado, llamada preforma, se coloca directamente en la cavidad inferior calentada del molde.

Luego, la mitad superior del molde se cierra, aplicando una presión inmensa. Esta acción obliga al caucho a llenar toda la cavidad, y el calor y la presión sostenidos desencadenan el proceso de vulcanización.

Este método es muy efectivo para piezas grandes y relativamente simples, juntas y sellos.

Moldeo por Transferencia: Un Paso Más en Complejidad

El moldeo por transferencia comparte similitudes con el moldeo por compresión, pero añade un paso intermedio. La preforma de caucho se coloca en un "recipiente" ubicado entre la placa superior y un émbolo.

Cuando el molde se cierra, el émbolo fuerza el caucho calentado y ablandado a través de canales, conocidos como bebederos y canales de alimentación, hacia las cavidades del molde cerradas.

Este proceso es más adecuado para diseños más intrincados y para piezas donde se moldean insertos metálicos o plásticos directamente en el componente de caucho.

Moldeo por Inyección: La Solución de Alto Volumen

El moldeo por inyección es el más automatizado y complejo de los tres. El caucho se calienta hasta un estado líquido y luego se inyecta a alta presión en un molde cerrado.

Un tornillo extruidor fuerza el material a través de una boquilla hacia el sistema de canales del molde, que lo distribuye a las cavidades individuales. El proceso es extremadamente rápido y repetible.

Este método es el estándar para tiradas de producción de gran volumen de piezas complejas y de alta precisión, ya que ofrece los tiempos de ciclo más rápidos.

Comprender las Compensaciones Clave

Elegir el proceso correcto requiere una comprensión clara de las compensaciones entre costo, velocidad y precisión. Ningún método sobresale en todas las áreas.

Volumen de Producción y Velocidad

El moldeo por inyección ofrece los tiempos de ciclo más rápidos, lo que lo convierte en la opción indiscutible para pedidos de gran volumen donde el costo por pieza es un impulsor clave.

El moldeo por compresión es significativamente más lento, con tiempos de ciclo más largos debido a la carga manual de las preformas y períodos de curado más largos. Es mejor para prototipos y producción de bajo volumen.

El moldeo por transferencia se sitúa en el medio, ofreciendo tiempos de ciclo más rápidos que la compresión pero más lentos que la inyección.

Costos de Herramientas y Tiempos de Entrega

La simplicidad de las herramientas de moldeo por compresión las hace las menos costosas y más rápidas de producir.

Las herramientas de moldeo por transferencia son más complejas debido a la adición del recipiente de transferencia y el émbolo, lo que conlleva costos más altos.

El moldeo por inyección requiere los moldes más complejos y diseñados con precisión, lo que resulta en la mayor inversión inicial en herramientas y los tiempos de entrega más largos.

Geometría y Precisión de la Pieza

El moldeo por inyección proporciona el mayor nivel de tolerancia dimensional y es ideal para geometrías complejas con detalles muy finos.

El moldeo por transferencia también produce piezas de alta precisión y es excelente para crear bordes afilados y acomodar insertos.

El moldeo por compresión es menos adecuado para diseños intrincados y tiene una menor consistencia dimensional en comparación con los otros dos métodos.

Consideraciones de Materiales y Desperdicio

Cada proceso maneja los materiales de manera diferente. Por ejemplo, compuestos específicos como el caucho natural de grado alimenticio se pueden utilizar en cualquiera de los tres procesos, pero la elección puede estar influenciada por factores como el tiempo de curado y el potencial de desperdicio de material.

El moldeo por compresión a menudo produce una cantidad significativa de material sobrante, conocido como rebaba, que debe recortarse. El moldeo por transferencia e inyección ofrecen un mejor control sobre la rebaba, pero generan desperdicio en forma de bebederos y canales de alimentación.

Tomar la Decisión Correcta para su Proyecto

Los requisitos específicos de su proyecto le indicarán el proceso de moldeo óptimo.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: El moldeo por inyección es la opción más eficiente y rentable a largo plazo.

- Si su enfoque principal son tiradas de bajo volumen o prototipos de piezas simples: El moldeo por compresión ofrece el costo de herramientas más bajo y es ideal para comenzar.

- Si su enfoque principal son piezas intrincadas con insertos a volumen medio: El moldeo por transferencia proporciona un equilibrio entre precisión y velocidad de producción moderada.

- Si su enfoque principal es minimizar la inversión inicial en una pieza simple: El bajo costo de las herramientas del moldeo por compresión lo convierte en el claro ganador.

En última instancia, comprender estos procesos centrales le permite tomar una decisión informada que alinee su método de fabricación con su intención de diseño y sus objetivos comerciales.

Tabla Resumen:

| Proceso de Moldeo | Ideal para | Velocidad de Ciclo | Costo de Herramientas | Complejidad de la Pieza |

|---|---|---|---|---|

| Moldeo por Inyección | Piezas complejas de alto volumen | Más rápido | Más alto | Alto |

| Moldeo por Compresión | Piezas simples de bajo volumen, prototipado | Más lento | Más bajo | Bajo |

| Moldeo por Transferencia | Piezas intrincadas con insertos de volumen medio | Medio | Medio | Alto |

¿Listo para elegir el proceso de moldeo de caucho adecuado para su proyecto?

Navegar por las compensaciones entre el moldeo por inyección, por compresión y por transferencia puede ser complejo. El método ideal depende del diseño específico de su pieza, el material, el volumen de producción y el presupuesto.

KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestra experiencia puede ayudarle a seleccionar la solución de moldeo perfecta para garantizar precisión, eficiencia y rentabilidad para sus componentes de caucho.

Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo podemos apoyar su éxito en la fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Prensa de Anillo para Aplicaciones de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuál es la aplicación de la máquina de moldeo por inyección? Impulsando la producción en masa de piezas complejas

- ¿Cuáles son las tres diferencias entre el moldeo por compresión y el moldeo por inyección? Elija el proceso adecuado para su proyecto

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable