En esencia, el moldeo por inyección es un método de fabricación para producir piezas inyectando material fundido en un molde especialmente diseñado. El material, más comúnmente un termoplástico, se enfría y solidifica, tomando la forma exacta de la cavidad del molde. Este proceso es la base para la producción en masa de innumerables artículos idénticos con alta precisión.

El valor principal del moldeo por inyección radica en su inigualable capacidad para producir piezas complejas en un volumen extremadamente alto y a un bajo costo por unidad. Sin embargo, esta eficiencia se equilibra con una inversión inicial significativa en la creación del molde mismo.

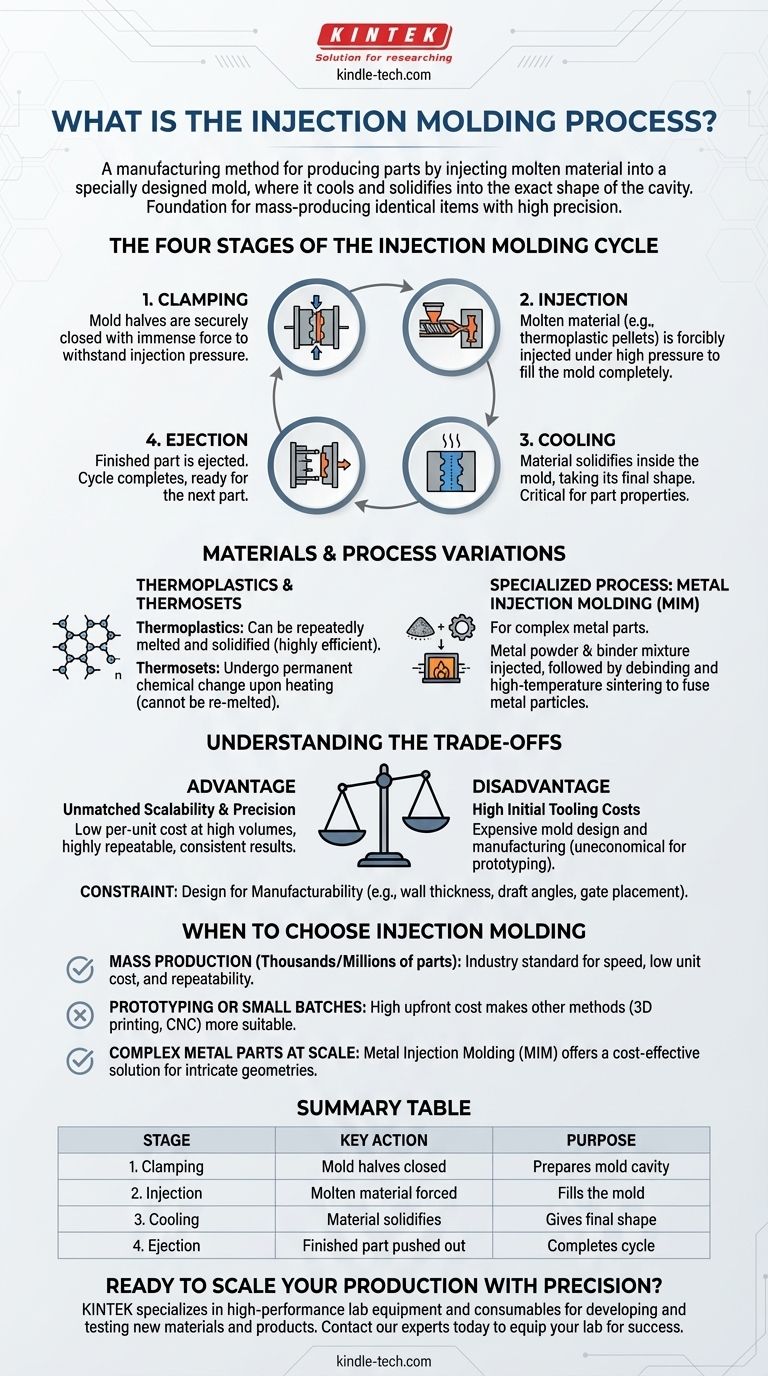

Las cuatro etapas del ciclo de moldeo por inyección

El proceso es un ciclo altamente repetible y rápido, que a menudo tarda solo segundos en completarse. Cada ciclo consta de cuatro etapas distintas.

Etapa 1: Cierre

Antes de inyectar cualquier material, las dos mitades del molde, o "herramienta", deben cerrarse de forma segura. Una unidad de cierre aplica una fuerza inmensa para mantener el molde cerrado contra la presión de la etapa de inyección.

Etapa 2: Inyección

El material plástico en bruto, típicamente en forma de pequeños gránulos, se alimenta a una unidad de inyección. Aquí, se calienta y se funde, luego se inyecta a la fuerza bajo alta presión en la cavidad del molde cerrada. La presión asegura que el molde se llene por completo.

Etapa 3: Enfriamiento

Una vez que el plástico fundido llena la cavidad, comienza a enfriarse. A medida que se enfría, se solidifica y toma la forma del molde. La fase de enfriamiento suele ser la parte más larga del ciclo y es fundamental para las propiedades finales de la pieza.

Etapa 4: Expulsión

Una vez que la pieza se ha enfriado lo suficiente, el molde se abre. Un mecanismo de expulsión, típicamente utilizando pasadores, empuja la pieza solidificada fuera del molde. La máquina ahora está lista para comenzar el siguiente ciclo.

Materiales y variaciones del proceso

Si bien el proceso central sigue siendo el mismo, los materiales utilizados pueden variar significativamente, lo que lleva a aplicaciones especializadas.

Termoplásticos y termoestables

La gran mayoría del moldeo por inyección utiliza termoplásticos. Estos polímeros pueden fundirse y solidificarse repetidamente sin una degradación significativa, lo que los hace altamente eficientes para el proceso. También se pueden usar plásticos termoestables, pero estos experimentan un cambio químico cuando se calientan y no se pueden volver a fundir.

Un proceso especializado: Moldeo por inyección de metal (MIM)

Para crear piezas metálicas complejas, existe una variación llamada Moldeo por inyección de metal (MIM). En este proceso, el polvo metálico fino se mezcla con un aglutinante polimérico para crear una materia prima.

Esta mezcla se inyecta en el molde como si fuera plástico. Después de la expulsión, la pieza se somete a un proceso secundario para eliminar el aglutinante polimérico.

Finalmente, la pieza se calienta en un horno a alta temperatura, lo que hace que las partículas metálicas se fusionen. Este paso, llamado sinterización, también hace que la pieza se encoja significativamente a medida que se elimina la porosidad. Por lo tanto, los moldes se diseñan de gran tamaño para tener en cuenta esta contracción.

Comprender las compensaciones

El moldeo por inyección es una herramienta poderosa, pero no es la opción correcta para todos los proyectos. Comprender sus principales ventajas y desventajas es crucial.

La ventaja: Escalabilidad y precisión inigualables

El beneficio principal es el bajo costo por unidad en grandes volúmenes. Si bien la inversión inicial es grande, el costo de producir cada pieza posterior es increíblemente bajo. El proceso también es altamente repetible, lo que garantiza que la millonésima pieza sea virtualmente idéntica a la primera.

La desventaja: Altos costos iniciales de herramientas

El molde es una pieza de acero o aluminio compleja y altamente diseñada. El costo de diseñar y fabricar esta herramienta puede oscilar entre miles y cientos de miles de dólares. Esto hace que el moldeo por inyección sea completamente antieconómico para prototipos o series de producción de bajo volumen.

La restricción: Diseño para la fabricabilidad

Las piezas deben diseñarse cuidadosamente para ser moldeadas con éxito. Factores como el espesor uniforme de la pared, los ángulos de salida para facilitar la expulsión y la ubicación de las compuertas (por donde entra el plástico en el molde) son críticos para producir una pieza de calidad sin defectos.

Cuándo elegir el moldeo por inyección

Sus objetivos de producción determinarán si el moldeo por inyección es la tecnología adecuada para su proyecto.

- Si su enfoque principal es la producción en masa de miles o millones de piezas: El moldeo por inyección es el estándar industrial definitivo por su velocidad, bajo costo unitario y alta repetibilidad.

- Si su enfoque principal es la creación de prototipos o la producción de un lote pequeño: El alto costo inicial del molde hace que otros métodos, como la impresión 3D o el mecanizado CNC, sean mucho más adecuados y económicos.

- Si su enfoque principal es la creación de piezas metálicas complejas a escala: El moldeo por inyección de metal (MIM) ofrece una solución potente que puede ser más rentable que el mecanizado para geometrías intrincadas.

Comprender este equilibrio fundamental entre una alta inversión inicial y una eficiencia excepcional por pieza es clave para aprovechar el moldeo por inyección de manera efectiva.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Cierre | Las mitades del molde se cierran de forma segura. | Prepara la cavidad del molde para la inyección. |

| 2. Inyección | El material fundido se introduce a presión en el molde. | Llena completamente la cavidad del molde. |

| 3. Enfriamiento | El material se solidifica dentro del molde. | Le da a la pieza su forma y propiedades finales. |

| 4. Expulsión | La pieza terminada es empujada fuera del molde. | Completa el ciclo, preparando el molde para la siguiente pieza. |

¿Listo para escalar su producción con precisión? El proceso de moldeo por inyección requiere equipos confiables para obtener resultados consistentes. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, sirviendo a laboratorios que desarrollan y prueban nuevos materiales y productos. Ya sea que necesite un control preciso de la temperatura para la prueba de materiales o herramientas duraderas para la creación de prototipos, tenemos las soluciones para apoyar su innovación. Contacte a nuestros expertos hoy para discutir cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad durante el tratamiento térmico? Una guía para gestionar el calor extremo, los gases y los peligros

- ¿Cuáles son los cinco métodos de síntesis de nanopartículas? Una guía de los enfoques de arriba hacia abajo y de abajo hacia arriba

- ¿Cuál es la importancia del proceso de sinterización? Desbloquee piezas complejas de alta resistencia

- ¿Cómo funcionan las cámaras de recubrimiento? Logre una transformación de superficie a nivel atómico con PVD

- ¿Qué es el sputtering en la fabricación? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son las funciones críticas del nitrógeno de alta pureza durante el proceso de pirólisis de biomasa? Mejora la integridad del producto

- ¿Cuáles son los peligros del soldamorado (brazing) de cobre? Evite fugas catastróficas y fallas del material

- ¿Qué es el método Nujol? Una guía rápida para la espectroscopia IR de muestras sólidas