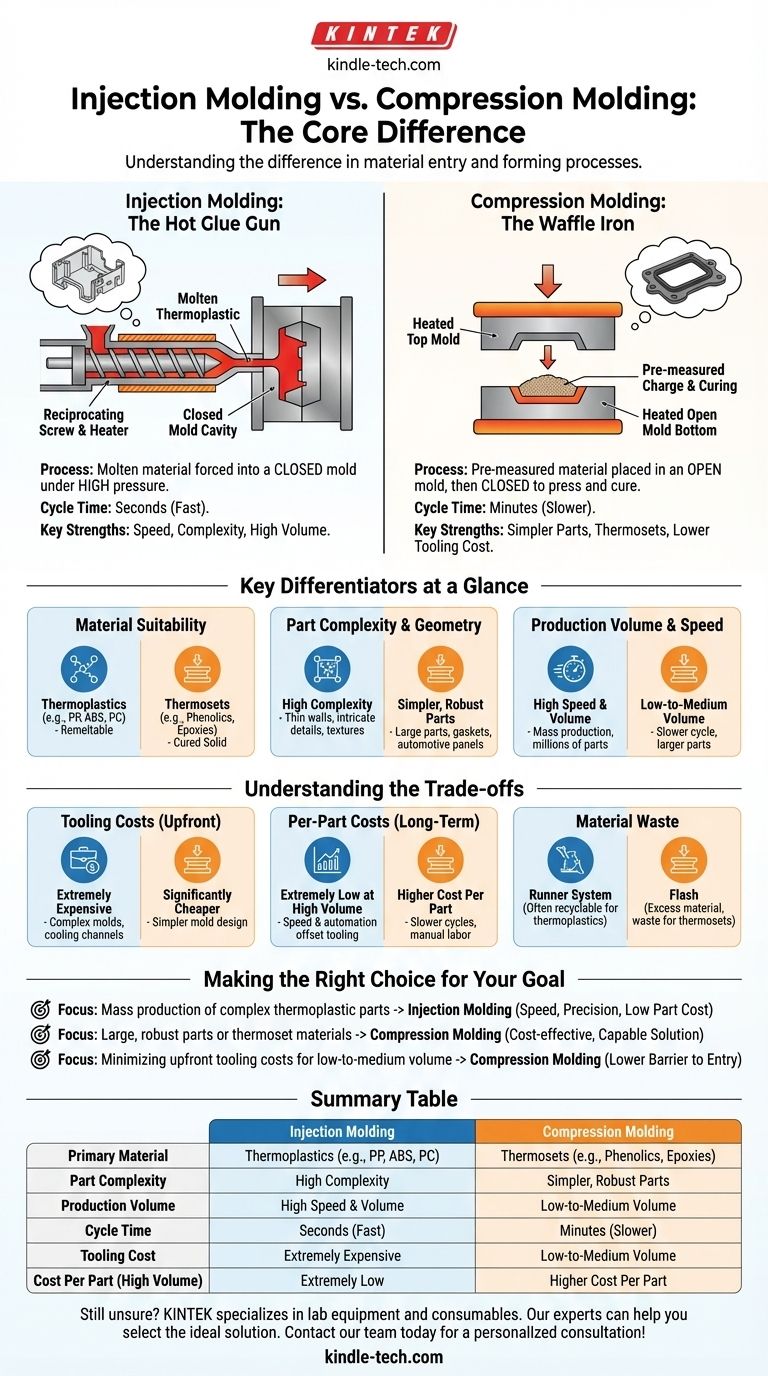

En esencia, la diferencia fundamental entre el moldeo por inyección y lo que comúnmente se denomina "moldeo a presión" (más precisamente, moldeo por compresión) radica en cómo el material entra en el molde. El moldeo por inyección fuerza el material fundido en una cavidad de molde cerrada bajo alta presión. El moldeo por compresión coloca una cantidad pre-medida de material en un molde abierto y calentado, que luego se cierra para presionar el material hasta su forma final.

La elección entre estos dos procesos es una compensación de ingeniería clásica. El moldeo por inyección está diseñado para la velocidad, la complejidad y la producción de alto volumen de piezas termoplásticas, lo que exige una alta inversión inicial en herramientas. El moldeo por compresión es la opción económica para piezas más simples y grandes, volúmenes de bajos a medios, y es el proceso dominante para materiales termoestables.

La diferencia fundamental del proceso

Para comprender verdaderamente qué proceso se adapta a sus necesidades, primero debe visualizar cómo funciona cada uno. Su mecánica dicta sus fortalezas y debilidades.

Cómo funciona el moldeo por inyección: La pistola de pegamento caliente

Piense en el moldeo por inyección como una pistola de pegamento caliente altamente sofisticada y automatizada.

Una materia prima plástica granular (termoplástico) se funde en un barril calentado. Un tornillo reciprocante luego inyecta este plástico fundido bajo presión extrema en un molde metálico cerrado y mecanizado con precisión.

El plástico llena cada detalle de la cavidad interna del molde. Después de un breve período de enfriamiento, el molde se abre y la pieza terminada es expulsada. Este ciclo es extremadamente rápido, a menudo toma solo segundos.

Cómo funciona el moldeo por compresión: La plancha de gofres

El moldeo por compresión se asemeja mejor a una plancha de gofres.

Una cantidad pre-medida de material de moldeo, llamada "carga", se coloca en la mitad inferior de un molde abierto y calentado. Esta carga puede estar en polvo, con consistencia de masilla o en forma preformada.

La mitad superior del molde se cierra, aplicando una presión inmensa. Esto fuerza al material a extenderse y llenar la cavidad del molde, con el calor y la presión curándolo hasta un estado sólido. Este proceso es ideal para materiales termoestables, que experimentan un cambio químico irreversible cuando se calientan.

Una nota sobre la terminología: "Moldeo a presión"

El término "moldeo a presión" es ambiguo en la fabricación. Sin embargo, cuando se contrasta con el moldeo por inyección, casi siempre se refiere al moldeo por compresión. Ambos procesos usan presión, pero "inyección" especifica cómo se entrega el material, mientras que "compresión" especifica cómo se forma la forma final.

Diferenciadores clave de un vistazo

Las diferencias mecánicas conducen a distinciones significativas en la elección del material, el diseño de la pieza y la economía de producción.

Idoneidad del material: Termoplásticos vs. Termoestables

El moldeo por inyección es el proceso dominante para termoplásticos—polímeros como el polipropileno (PP), ABS y policarbonato (PC) que pueden fundirse y solidificarse repetidamente.

El moldeo por compresión es el método principal para termoestables—materiales como fenólicos, epoxis y siliconas que curan a un estado sólido permanente y no pueden volver a fundirse. También se puede usar para algunos termoplásticos, pero es menos común.

Complejidad y geometría de las piezas

El moldeo por inyección sobresale en la producción de piezas con alta complejidad. Esto incluye paredes delgadas, nervaduras intrincadas, texturas finas y características complejas como salientes roscados y encajes a presión. La alta presión de inyección asegura que el material llene cada pequeño detalle.

El moldeo por compresión es mejor para piezas más simples, a menudo más grandes y más robustas. Es excelente para juntas, sellos, aparamenta eléctrica y paneles automotrices. Le cuesta manejar los detalles muy finos e intrincados que el moldeo por inyección maneja con facilidad.

Volumen y velocidad de producción

El moldeo por inyección es un proceso de alta velocidad y alto volumen. Con tiempos de ciclo medidos en segundos, está diseñado para la producción en masa, donde se pueden fabricar millones de piezas idénticas de manera eficiente.

El moldeo por compresión es un proceso más lento, de bajo a medio volumen. Los tiempos de ciclo son significativamente más largos, a menudo medidos en minutos, debido al tiempo necesario para cargar la masa y para que el material termoestable cure.

Comprendiendo las compensaciones

Elegir un proceso implica equilibrar los costos iniciales con los objetivos a largo plazo y las limitaciones de diseño.

Costos de herramientas: La inversión inicial

Los moldes de inyección son extremadamente caros. Son herramientas complejas diseñadas para soportar presiones inmensas y requieren intrincados canales de enfriamiento y sistemas de expulsión. Un solo molde puede costar decenas o incluso cientos de miles de dólares.

Los moldes de compresión son significativamente más baratos. Debido a que no tienen que gestionar el flujo de plástico fundido a través de canales y compuertas, son mucho más simples de diseñar y mecanizar, lo que resulta en una inversión inicial mucho menor.

Costos por pieza: La economía a largo plazo

A grandes volúmenes, el moldeo por inyección ofrece un costo por pieza extremadamente bajo. La velocidad del proceso y el alto grado de automatización superan el costo inicial de las herramientas.

El moldeo por compresión tiene un costo por pieza más alto. Esto se debe a los tiempos de ciclo más lentos y al grado a menudo mayor de mano de obra manual requerida para cargar el molde y terminar la pieza.

Desperdicio de material

El moldeo por inyección genera desperdicio a través del sistema de colada (los canales que entregan plástico a la cavidad de la pieza), aunque esto a menudo se puede volver a moler y reutilizar con termoplásticos.

El moldeo por compresión puede producir "rebaba", que es el exceso de material que se exprime en la línea de partición del molde. Para los termoestables, esta rebaba es un desperdicio y no se puede reciclar de nuevo en el proceso.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación indicarán claramente un proceso sobre el otro.

- Si su enfoque principal es la producción en masa de piezas termoplásticas complejas: El moldeo por inyección es la elección definitiva por su velocidad, precisión y bajo costo por pieza a escala.

- Si su enfoque principal es producir piezas grandes y robustas o trabajar con materiales termoestables: El moldeo por compresión proporciona una solución más rentable y capaz.

- Si su enfoque principal es minimizar los costos iniciales de herramientas para tiradas de bajo a medio volumen: El menor costo del molde de compresión ofrece una barrera de entrada significativamente más baja.

Comprender estas diferencias fundamentales le permite seleccionar el proceso de fabricación que se alinea perfectamente con los objetivos técnicos y financieros de su proyecto.

Tabla resumen:

| Característica | Moldeo por inyección | Moldeo por compresión |

|---|---|---|

| Material principal | Termoplásticos (PP, ABS, PC) | Termoestables (Fenólicos, Epoxis) |

| Complejidad de la pieza | Alta (paredes delgadas, detalles intrincados) | Baja a Moderada (piezas más simples, más grandes) |

| Volumen de producción | Alto (producción en masa) | Bajo a Medio |

| Tiempo de ciclo | Segundos | Minutos |

| Costo de herramientas | Alto | Bajo |

| Costo por pieza (Alto volumen) | Bajo | Más alto |

¿Aún no está seguro de qué proceso de moldeo es el adecuado para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para su material, diseño y objetivos de producción. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuáles son las tres diferencias entre el moldeo por compresión y el moldeo por inyección? Elija el proceso adecuado para su proyecto

- ¿Qué es la capacidad de inyección corta de una máquina de moldeo por inyección? Optimice el tamaño de su disparo para piezas impecables

- ¿Qué es la técnica de moldeo? Una guía para la fabricación de piezas complejas de alto volumen

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad