En resumen, las máquinas de moldeo por inyección son los motores de la producción en masa moderna. Se utilizan para fabricar una enorme variedad de piezas de plástico inyectando material fundido en un molde diseñado con precisión. Este proceso es responsable de todo, desde simples tapas de botellas y juguetes para niños hasta componentes altamente complejos utilizados en automóviles, dispositivos médicos y electrónica de consumo.

El verdadero poder del moldeo por inyección no reside solo en los artículos que crea, sino en su combinación única de capacidades. Este proceso es el estándar global para producir piezas de plástico complejas y de alta precisión a gran escala, lo que lo convierte en la columna vertebral económica de innumerables industrias.

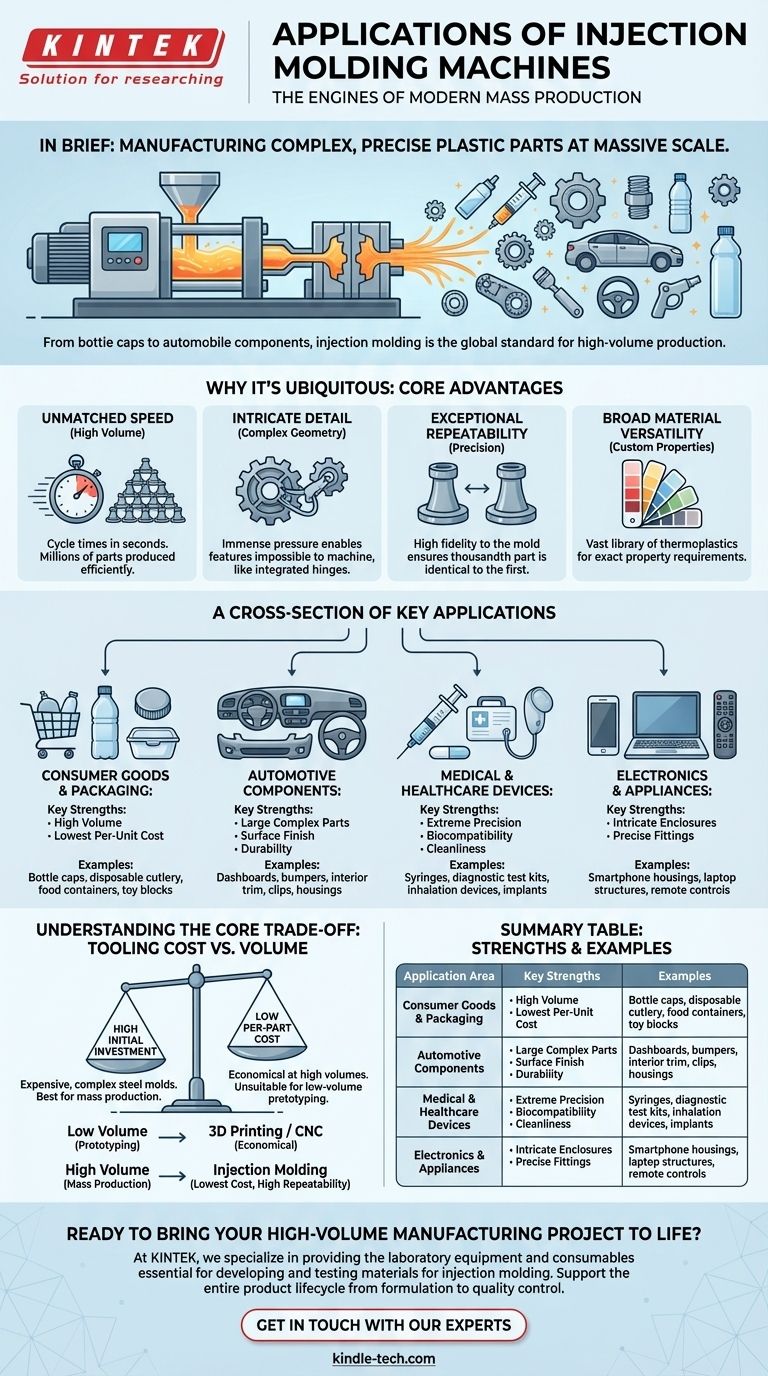

Por qué el moldeo por inyección es tan ubicuo

El dominio del moldeo por inyección se debe a unas pocas ventajas fundamentales que son difíciles de lograr con otros métodos de fabricación. Estos principios explican por qué se elige para una gama tan diversa de productos.

Velocidad inigualable para alto volumen

Una vez creado el molde inicial y configurada la máquina, las piezas se pueden producir con tiempos de ciclo medidos en segundos. Esta increíble velocidad permite la producción eficiente de millones de piezas idénticas.

Detalle intrincado y geometría compleja

El proceso fuerza el plástico fundido en un molde bajo una presión inmensa. Esto permite la creación de formas increíblemente detalladas y complejas, incluyendo características como nervios de refuerzo, salientes para tornillos y bisagras integradas, que serían costosas o imposibles de mecanizar.

Repetibilidad excepcional

Una máquina de moldeo por inyección produce piezas con una fidelidad extremadamente alta al molde original. Esto asegura que la milésima o millonésima pieza sea virtualmente idéntica a la primera, un requisito crítico para componentes que deben encajar perfectamente.

Amplia versatilidad de materiales

Se puede utilizar una vasta biblioteca de polímeros termoplásticos en el moldeo por inyección. Esto permite a los ingenieros seleccionar un material con las propiedades exactas requeridas, ya sea para resistencia, flexibilidad, claridad óptica, resistencia química o color.

Una sección transversal de aplicaciones clave

Al agrupar las aplicaciones, podemos ver cómo las fortalezas principales del moldeo por inyección se aprovechan en diferentes industrias.

Bienes de consumo y embalaje

Esta es la aplicación más visible, que incluye artículos como envases de alimentos, tapas de botellas, cubiertos desechables y bloques de construcción de juguetes. Aquí, los principales impulsores son el volumen extremadamente alto y el menor costo posible por unidad.

Componentes de automoción

La industria automotriz depende en gran medida del moldeo por inyección para piezas como salpicaderos, parachoques, paneles de revestimiento interior y pequeños componentes funcionales como clips y carcasas. Los beneficios clave son la capacidad de crear piezas grandes y complejas con un acabado superficial de alta calidad y una excelente durabilidad.

Dispositivos médicos y sanitarios

El moldeo por inyección es fundamental para producir productos médicos como jeringas, kits de pruebas de diagnóstico, dispositivos de inhalación e incluso algunos componentes implantables. El proceso se elige por su precisión extrema, limpieza y capacidad para trabajar con polímeros biocompatibles especializados en un entorno estéril.

Electrónica y electrodomésticos

Casi todos los dispositivos electrónicos que posee tienen piezas moldeadas por inyección, desde la carcasa de su teléfono inteligente y el control remoto del televisor hasta los componentes estructurales internos de un portátil. El proceso es esencial para crear carcasas intrincadas con aberturas precisas para botones, pantallas y conectores.

Comprender la compensación fundamental: el costo del utillaje

A pesar de sus ventajas, el moldeo por inyección no es la opción correcta para todas las situaciones. Su principal limitación es la importante inversión inicial requerida.

La alta inversión inicial

El "molde" o "herramienta" es una pieza de maquinaria altamente compleja, típicamente mecanizada a partir de acero endurecido. La creación de esta herramienta es un proceso que consume mucho tiempo y es costoso, con costos que van desde unos pocos miles de dólares para una pieza simple hasta cientos de miles para una grande y compleja.

El punto de equilibrio

El alto costo de la herramienta significa que el moldeo por inyección solo se vuelve económico a grandes volúmenes de producción. La inversión inicial se amortiza sobre el número total de piezas producidas, por lo que sobresale para productos de mercado masivo pero no es adecuado para prototipos únicos.

La falta de flexibilidad

Una vez fabricado un molde de acero, realizar cambios de diseño es difícil y costoso. El diseño debe finalizarse y probarse a fondo antes de comprometerse con el utillaje, ya que las modificaciones suelen ser poco prácticas. Esto contrasta fuertemente con procesos más ágiles como la impresión 3D.

Tomar la decisión correcta para su objetivo

Para determinar si el moldeo por inyección es el proceso correcto, debe sopesar sus altos costos iniciales frente a su bajo costo por pieza a escala.

- Si su enfoque principal es la producción en masa (miles a millones de unidades): El moldeo por inyección ofrece el costo por pieza más bajo y la mayor repetibilidad, lo que lo convierte en la opción predeterminada.

- Si su enfoque principal es el prototipado o la producción de bajo volumen (de 1 a cientos de unidades): El alto costo del utillaje hace que el moldeo por inyección no sea adecuado; procesos como la impresión 3D o el mecanizado CNC son mucho más económicos.

- Si su enfoque principal es una pieza compleja con alta precisión: El moldeo por inyección es una excelente opción técnica, pero solo si puede justificar el costo del utillaje con un volumen de producción suficiente.

Comprender este equilibrio entre volumen y costo de utillaje es clave para aprovechar el poder del moldeo por inyección de manera efectiva.

Tabla resumen:

| Área de aplicación | Puntos fuertes clave | Ejemplos |

|---|---|---|

| Bienes de consumo y embalaje | Alto volumen, bajo costo por unidad | Tapas de botellas, envases de alimentos, juguetes |

| Componentes de automoción | Piezas complejas, durabilidad, acabado superficial | Salpicaderos, parachoques, revestimientos interiores |

| Dispositivos médicos y sanitarios | Alta precisión, materiales biocompatibles | Jeringas, kits de diagnóstico, implantes |

| Electrónica y electrodomésticos | Carcasas intrincadas, ajuste preciso | Carcasas de teléfonos inteligentes, componentes de portátiles |

¿Listo para dar vida a su proyecto de fabricación de alto volumen?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles esenciales para desarrollar y probar materiales para moldeo por inyección. Ya sea que esté formulando nuevos polímeros o asegurando el control de calidad para la producción en masa, nuestras soluciones respaldan todo el ciclo de vida del producto.

Contáctenos hoy mismo para discutir cómo podemos equipar su laboratorio para el éxito. Construyamos juntos el futuro de la fabricación.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Potente Máquina Trituradora de Plástico

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Por qué es fundamental el control de la evaporación de la humedad en el ciclo Cu-Cl? Optimice la calidad y reactividad de las partículas

- ¿Cuál es la función del equipo de agitación magnética en la preparación de suspensiones de material compuesto TiAl?

- ¿Es la prensa isostática en caliente lo mismo que la sinterización? Desbloquee una densidad y un rendimiento superiores

- ¿Cuál es el papel de una ventana óptica plana en las celdas de reacción espectroscópica? Diseño de precisión para un rápido intercambio de gases

- ¿Son lo mismo el horneado y la sinterización? Comprenda la diferencia crítica para sus materiales

- ¿Aumenta la sinterización la porosidad? Cómo controlar la porosidad para obtener materiales más resistentes

- ¿Cuál es el propósito del sputtering? Lograr recubrimientos de película delgada superiores para aplicaciones avanzadas

- ¿Qué es el carbón de regeneración? Una forma sostenible de reutilizar el carbón activado