Una de las principales ventajas del moldeo por inyección es su excepcional eficiencia para la producción de gran volumen. Es un proceso altamente repetible que fabrica piezas con gran precisión, minimizando los costos de moldeo por unidad una vez completada la configuración inicial. Este método permite producir un volumen masivo de piezas por hora a partir de una amplia gama de materiales.

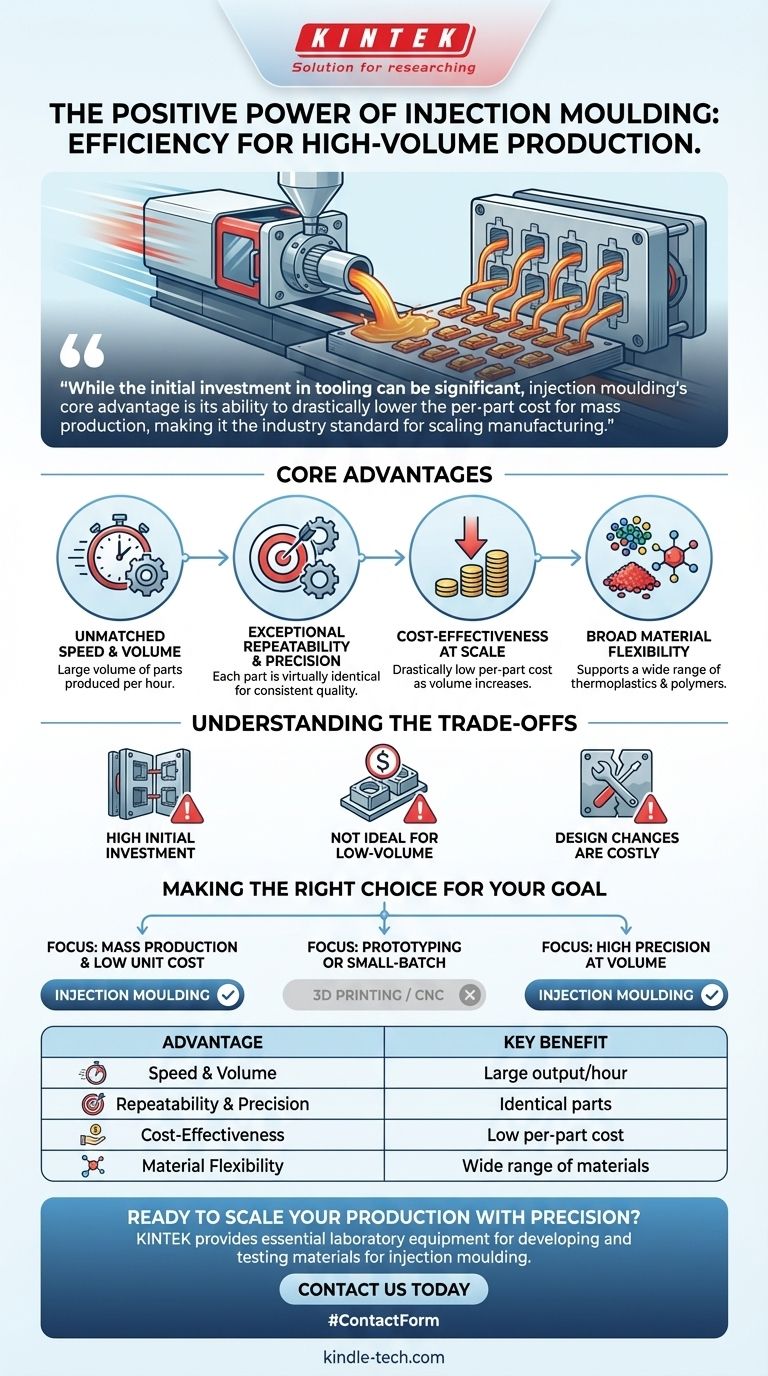

Si bien la inversión inicial en utillaje puede ser significativa, la ventaja principal del moldeo por inyección es su capacidad para reducir drásticamente el costo por pieza para la producción en masa, lo que lo convierte en el estándar de la industria para escalar la fabricación.

Las Ventajas Fundamentales del Moldeo por Inyección

El moldeo por inyección es una fuerza dominante en la fabricación por varias razones clave. Cada ventaja aborda una necesidad crítica en la producción de bienes a escala, desde el costo hasta el control de calidad.

Velocidad y Volumen Inigualables

Una vez que se crea el molde y se configura la máquina, el ciclo de producción es increíblemente rápido. Esto permite la fabricación de un gran volumen de piezas por hora, lo que lo hace ideal para satisfacer una alta demanda de los consumidores.

Repetibilidad y Precisión Excepcionales

El proceso se basa fundamentalmente en la consistencia. Cada pieza producida es prácticamente idéntica a la anterior, lo que garantiza una alta precisión y el cumplimiento de tolerancias estrictas. Esta repetibilidad es fundamental para el control de calidad y el ensamblaje fiable de los productos finales.

Rentabilidad a Escala

La economía del moldeo por inyección es su característica más convincente. Si bien el costo inicial para diseñar y crear el molde de acero (utillaje) es alto, el costo por pieza individual se vuelve extremadamente bajo a medida que aumenta el volumen de producción. La naturaleza automatizada y de alta velocidad del proceso minimiza los costos laborales durante la tirada de producción.

Amplia Flexibilidad de Materiales

El moldeo por inyección no se limita a un solo tipo de plástico. El proceso admite una amplia gama de polímeros termoplásticos y termoestables, así como otros materiales como el caucho de silicona líquida. Esto permite a los ingenieros seleccionar el material perfecto para las necesidades específicas de una aplicación, como resistencia, flexibilidad o resistencia a la temperatura.

Comprender las Compensaciones

Para apreciar plenamente las fortalezas del moldeo por inyección, es esencial comprender sus limitaciones. Estas compensaciones son lo que lo convierten en una herramienta especializada, no en una solución universal.

Alta Inversión Inicial

El principal inconveniente es el costo inicial significativo asociado con la creación del molde. Este utillaje es una pieza de ingeniería compleja que debe mecanizarse a partir de acero de alta resistencia, lo cual requiere mucho tiempo y es costoso.

No es Ideal para Producción de Bajo Volumen

Debido al alto costo inicial del utillaje, el moldeo por inyección es económicamente inviable para prototipos o tiradas de producción pequeñas. El costo por pieza sería prohibitivamente alto si se distribuyera entre solo unos pocos cientos de unidades. Procesos como la impresión 3D son mucho más adecuados para esa etapa.

Los Cambios de Diseño son Costosos

Una vez que se crea el molde de acero, realizar cambios en el diseño de la pieza es difícil y costoso. A menudo requiere volver a mecanizar la herramienta o crear una nueva por completo, lo que añade tiempo y costo significativos a un proyecto.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de fabricación correcto depende completamente de los requisitos específicos de su proyecto en cuanto a volumen, presupuesto y velocidad.

- Si su enfoque principal es la producción en masa y el bajo costo unitario: El moldeo por inyección es la opción definitiva para producir miles o millones de piezas idénticas de manera eficiente.

- Si su enfoque principal es la creación de prototipos o la producción de lotes pequeños: Métodos alternativos como la impresión 3D o el mecanizado CNC ofrecen mucha mayor flexibilidad y menores costos iniciales.

- Si su enfoque principal es lograr alta precisión en un gran volumen de piezas: La repetibilidad inherente del moldeo por inyección lo convierte en la opción más fiable para garantizar una calidad constante a escala.

En última instancia, comprender la potente economía del costo por pieza del moldeo por inyección es la clave para aprovecharlo de manera efectiva para sus necesidades de fabricación.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad y Volumen | Produce un gran volumen de piezas por hora. |

| Repetibilidad y Precisión | Asegura que cada pieza sea prácticamente idéntica. |

| Rentabilidad | Reduce drásticamente el costo por pieza en grandes volúmenes. |

| Flexibilidad de Materiales | Soporta una amplia gama de termoplásticos y polímeros. |

¿Listo para Escalar su Producción con Precisión?

Si su proyecto requiere la fabricación de alto volumen de piezas consistentes y de alta calidad, el moldeo por inyección es la solución definitiva. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles esenciales para desarrollar y probar materiales para procesos de moldeo por inyección. Nuestra experiencia garantiza que pueda lograr la precisión y la eficiencia que exige su producción.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo KINTEK puede apoyar sus objetivos de laboratorio y fabricación. Optimicemos su proceso para el éxito de la producción en masa.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuáles son los procesos de tratamiento térmico en el tratamiento térmico del acero? Domina los métodos para obtener propiedades superiores del material

- ¿Qué es la sinterización de materiales cerámicos? La ciencia de convertir la arcilla en cerámica duradera

- ¿Cuáles son las ventajas del proceso de fluidización? Logre un control de temperatura y una eficiencia superiores

- ¿Qué es el método de pirólisis por microondas? Una forma más rápida y eficiente de convertir residuos en valor

- ¿Qué es un ejemplo de aleación? Descubra los materiales de ingeniería que dan forma a nuestro mundo

- ¿Es perjudicial la pirólisis de plástico para el medio ambiente? Depende de cómo se gestionen los productos resultantes

- ¿Qué aparato se utiliza para secar muestras? Seleccione la herramienta adecuada para preservar la integridad de su muestra

- ¿Por qué es necesario un dispositivo de reacción de agitación a temperatura constante de alta precisión para el injerto de BNNS funcionalizados?