Para seleccionar la máquina de moldeo de pared delgada adecuada, debe priorizar cuatro parámetros clave de rendimiento: velocidad de inyección, presión de inyección, capacidad de plastificación y fuerza de cierre. Estas especificaciones no son independientes; deben trabajar en conjunto para superar el desafío fundamental del moldeo de pared delgada, que es llenar la cavidad del molde de manera completa y consistente antes de que el plástico fundido se congele. Una máquina que carezca de cualquiera de estas áreas no producirá piezas de calidad de manera confiable con un tiempo de ciclo competitivo.

El objetivo principal no es simplemente comprar una máquina con altas especificaciones, sino seleccionar un sistema integrado que ofrezca una precisión y repetibilidad extremas. La máquina adecuada minimiza el tiempo de ciclo y garantiza la estabilidad del proceso, que son las piedras angulares de la rentabilidad en la producción de pared delgada de gran volumen.

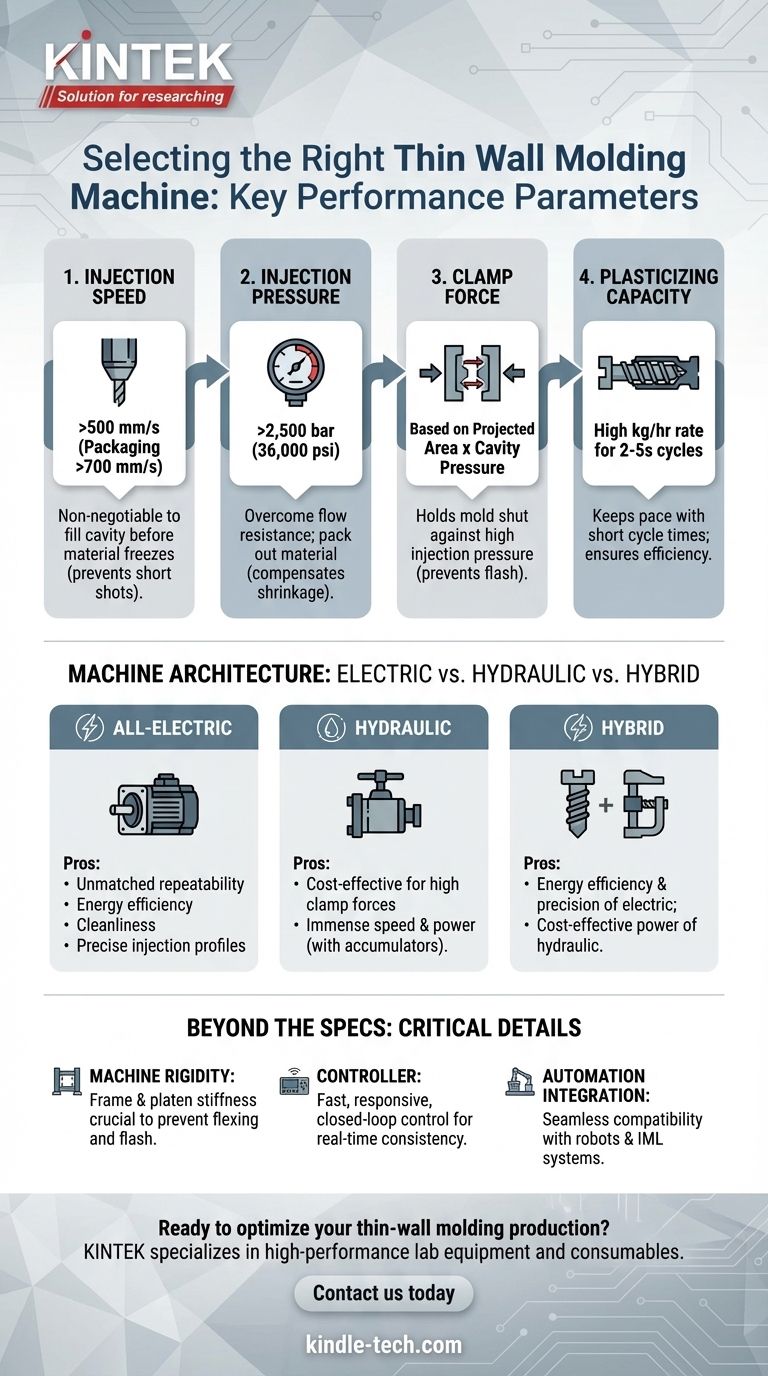

Los Pilares Fundamentales del Rendimiento de Pared Delgada

La física del moldeo de pared delgada (forzar el polímero fundido a través de una sección transversal muy estrecha) impone exigencias extremas a la máquina de moldeo por inyección. Comprender estas exigencias es la clave para tomar una decisión informada.

Velocidad de Inyección: El Requisito No Negociable

Las aplicaciones de pared delgada requieren velocidades de inyección excepcionalmente altas, a menudo superiores a 500 mm/s, y las aplicaciones de envasado especializadas exigen 700 mm/s o más.

Esta velocidad es crítica para llenar la cavidad del molde antes de que el material se solidifique, un fenómeno conocido como "disparo corto". La sección transversal delgada de la pieza hace que el plástico fundido se enfríe y se congele casi instantáneamente al contacto con la superficie más fría del molde.

Para lograr esto, las máquinas hidráulicas de alto rendimiento se basan en acumuladores, que almacenan presión hidráulica para entregar una ráfaga explosiva de velocidad. Las modernas máquinas totalmente eléctricas logran esto mediante servomotores de alta potencia, que ofrecen un control y una aceleración superiores.

Presión de Inyección: Superando la Resistencia al Flujo

La trayectoria de flujo estrecha de una pieza de pared delgada crea una inmensa resistencia. La máquina debe tener suficiente presión de inyección (a menudo superior a 2.500 bar (36.000 psi)) para superar esta resistencia.

Esta alta presión es necesaria no solo para llenar la pieza, sino también para compactarla eficazmente, compensando la contracción del material a medida que se enfría. Una capacidad de presión inadecuada dará como resultado hundimientos, huecos e inestabilidad dimensional.

Fuerza de Cierre: Manteniendo el Molde Cerrado

Las altas presiones de inyección generan una fuerza igual y opuesta que intenta separar las dos mitades del molde. La unidad de cierre de la máquina debe proporcionar suficiente fuerza para mantener el molde cerrado contra esta presión.

La fuerza de cierre requerida se calcula multiplicando el área proyectada total de la pieza (incluido el sistema de colada) por la presión máxima de inyección dentro de la cavidad. Una máquina con una fuerza de cierre insuficiente permitirá que el molde se abra ligeramente, creando rebabas (exceso de plástico que se escapa de la línea de partición).

Igualmente importante es la rigidez de las platinas. Incluso con una fuerza de cierre adecuada, las platinas que se flexionan bajo presión causarán rebabas y una calidad de pieza inconsistente.

Capacidad de Plastificación: Manteniendo el Ritmo con Ciclos Cortos

El moldeo de pared delgada se define por tiempos de ciclo extremadamente cortos, a menudo entre 2 y 5 segundos. El sistema de husillo y cilindro de la máquina debe ser capaz de fundir suficiente resina plástica para el siguiente disparo dentro de este breve tiempo de recuperación.

Esto se conoce como la tasa de plastificación, medida en kg/h o lbs/h. Una máquina con una capacidad de plastificación inadecuada no puede seguir el ritmo, lo que le obliga a alargar el tiempo de ciclo y a destruir su eficiencia de producción. Busque máquinas con un husillo diseñado para un alto rendimiento y un potente motor de accionamiento del husillo.

Arquitectura de la Máquina: Eléctrica vs. Hidráulica

La elección entre una máquina totalmente eléctrica, hidráulica o híbrida es una decisión central impulsada por su aplicación y prioridades específicas.

El Caso de las Máquinas Totalmente Eléctricas

Las máquinas totalmente eléctricas utilizan servomotores de alta precisión para todos los movimientos. Sus principales ventajas son una repetibilidad inigualable, eficiencia energética y limpieza.

El control digital sobre cada eje permite perfiles de inyección precisos y funciones paralelas (por ejemplo, expulsar piezas mientras la abrazadera se abre), lo que puede reducir significativamente los tiempos de ciclo. Su funcionamiento silencioso y limpio las hace ideales para envasado médico y alimentario.

El Papel de las Máquinas Hidráulicas de Alto Rendimiento

Las máquinas hidráulicas, especialmente las equipadas con acumuladores, son caballos de batalla conocidos por ofrecer una inmensa velocidad y potencia de inyección. Pueden ser una solución más rentable para aplicaciones que requieren fuerzas de cierre muy altas.

Aunque es posible que no ofrezcan el mismo nivel de microprecisión que los modelos totalmente eléctricos, las máquinas hidráulicas modernas con controles de circuito cerrado proporcionan un excelente rendimiento para muchas aplicaciones de pared delgada de gran volumen.

La Ventaja Híbrida

Las máquinas híbridas ofrecen un compromiso convincente, combinando un accionamiento de husillo y una unidad de inyección eléctricos con una abrazadera hidráulica. Esta arquitectura le brinda la eficiencia energética y la precisión de la inyección eléctrica, al tiempo que conserva la potencia rentable de una abrazadera hidráulica. Los híbridos son una opción cada vez más popular para el envasado de pared delgada.

Comprendiendo las Ventajas y Desventajas y los Detalles Críticos

Más allá de las cuatro especificaciones principales, varios otros factores pueden determinar el éxito o el fracaso de su operación de moldeo de pared delgada.

Más Allá de la Hoja de Especificaciones: Rigidez de la Máquina

La hoja de datos técnicos de una máquina no cuenta toda la historia. La rigidez general del bastidor de la máquina y de las platinas es primordial. Una máquina que se tuerce o se flexiona bajo las altas tensiones del moldeo de pared delgada nunca será estable, lo que provocará rebabas, variaciones dimensionales y un desgaste prematuro del molde.

El Controlador: El Cerebro de la Operación

El controlador de la máquina debe ser lo suficientemente rápido y receptivo para gestionar el proceso en tiempo real. Los cambios de presión y velocidad a nivel de milisegundos son comunes. Un controlador potente con control de proceso de circuito cerrado es esencial para mantener la consistencia disparo tras disparo.

Integración con la Automatización

La producción de pared delgada casi siempre está automatizada. La máquina debe estar diseñada para una integración perfecta con robots para la extracción de piezas y el etiquetado en molde (IML). Asegúrese de que el controlador y los sistemas de seguridad sean fácilmente compatibles con la automatización de terceros.

Tomando la Decisión Correcta para Su Aplicación

Utilice sus objetivos de producción específicos para guiar su selección final.

- Si su enfoque principal es la máxima velocidad para el envasado (por ejemplo, envases, tapas): Priorice una máquina de envasado especializada (a menudo híbrida o totalmente eléctrica) con velocidades de inyección superiores a 700 mm/s y funciones paralelas robustas para minimizar el tiempo de ciclo.

- Si su enfoque principal son las piezas médicas o electrónicas de alta precisión: Enfatice el control del proceso y la repetibilidad disparo a disparo de una máquina totalmente eléctrica con capacidades avanzadas de monitoreo del proceso.

- Si está procesando piezas grandes con requisitos de fuerza de cierre muy altos: Una máquina hidráulica de alto rendimiento con acumuladores puede ofrecer la combinación más rentable de potencia de cierre y rendimiento de inyección.

- Si su presupuesto es una limitación clave para piezas de pared delgada menos extremas: Una máquina hidráulica de uso general bien especificada, con un paquete de acumuladores para inyección de alta velocidad, puede ser una solución viable y eficaz.

En última instancia, seleccionar la máquina adecuada es una decisión a nivel de sistema que equilibra velocidad, precisión y costo para garantizar una producción rentable y confiable.

Tabla Resumen:

| Parámetro | Consideración Clave | Rango Típico |

|---|---|---|

| Velocidad de Inyección | Debe llenar la cavidad antes de que el plástico se solidifique | >500 mm/s, hasta 700+ mm/s |

| Presión de Inyección | Supera la resistencia al flujo en cavidades estrechas | >2.500 bar (36.000 psi) |

| Fuerza de Cierre | Mantiene el molde cerrado contra la alta presión de inyección | Basado en el área proyectada x presión de la cavidad |

| Capacidad de Plastificación | Funde suficiente resina para ciclos cortos | Alta tasa de kg/h para ciclos de 2-5 segundos |

¿Listo para optimizar su producción de moldeo de pared delgada? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, sirviendo a laboratorios con soluciones de moldeo de precisión. Nuestros expertos pueden ayudarle a seleccionar la máquina perfecta para maximizar la velocidad, la precisión y la rentabilidad. Contáctenos hoy para discutir sus requisitos específicos de aplicación de pared delgada.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Por qué se requiere una presión de 127 MPa para los gránulos verdes LZP? Desbloquee el rendimiento del electrolito sólido de alta densidad

- ¿Qué tan gruesa es una capa de XRF? Mida recubrimientos metálicos desde nanómetros hasta 100 µm

- ¿Cuál es el propósito de la prueba de XRF? Análisis elemental rápido y no destructivo

- ¿Cuál es la función principal de una prensa de pellets de polvo en la preparación de rellenos? Lograr una unión cerámica superior

- ¿Cuáles son las normas de seguridad para una prensa hidráulica? Protocolos esenciales para la seguridad del operador y de la máquina

- ¿Qué temperatura es demasiado alta para el aceite hidráulico? Evite daños costosos en el sistema con esta guía

- ¿Cómo funciona una prensa cúbica? Tecnología HPHT de precisión para la producción de diamantes industriales

- ¿Cómo afecta el control de presión de una prensa hidráulica de laboratorio a las aleaciones W-Ti? Optimizar la estructura de grano y la densidad