La importancia fundamental de la máquina de moldeo por inyección radica en su capacidad inigualable para producir piezas plásticas muy complejas y consistentes a una escala inmensa. Es la tecnología central que transforma los gránulos de plástico crudo en productos terminados y funcionales con una combinación de velocidad, precisión y rentabilidad que es inigualable para la fabricación de gran volumen.

El verdadero valor de una máquina de moldeo por inyección no reside solo en la fabricación de piezas de plástico; es el motor que permite la producción en masa moderna. Equilibra de manera única la complejidad geométrica con una extrema repetibilidad, lo que lo convierte en el proceso fundamental para innumerables productos que usamos todos los días.

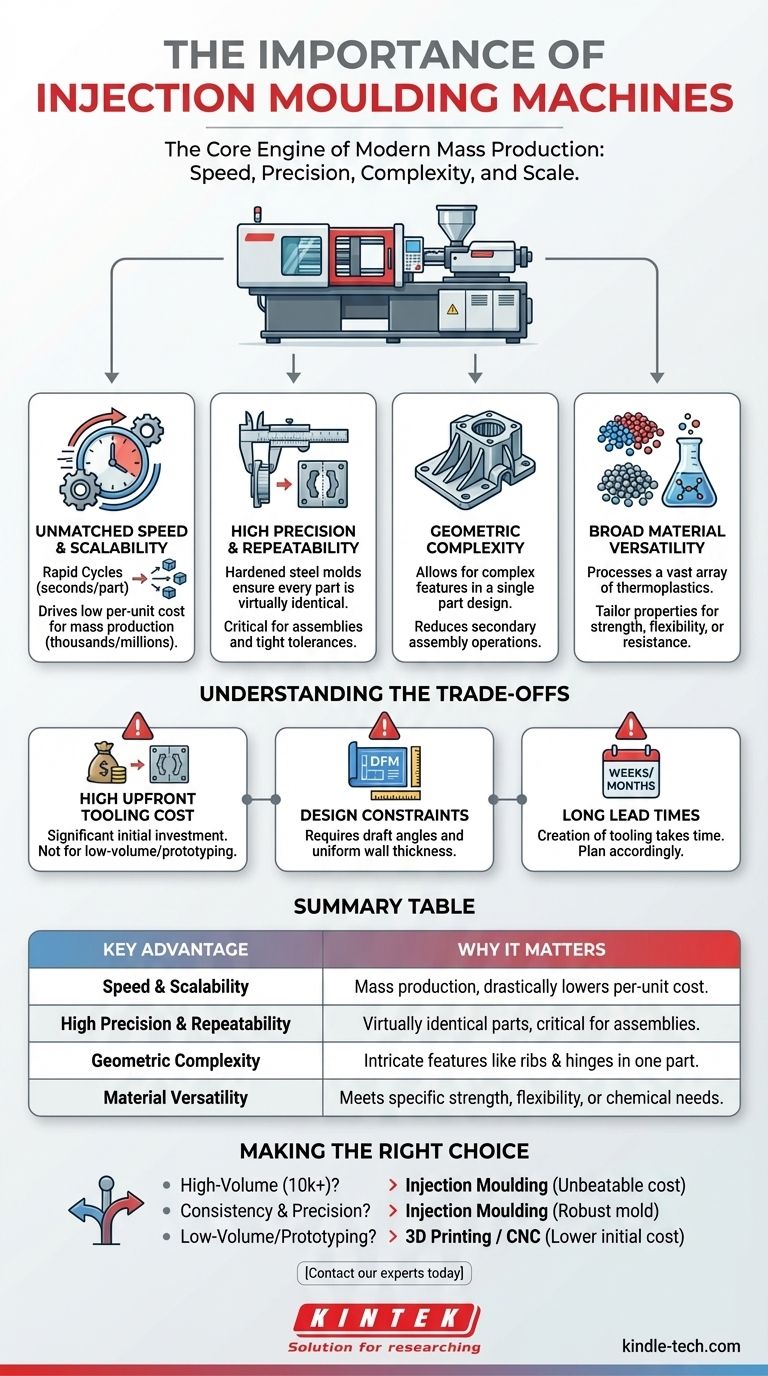

Los pilares centrales del dominio del moldeo por inyección

Para comprender por qué esta máquina es tan crítica, debe captar las ventajas únicas que reúne. Ningún otro proceso único combina estos cuatro elementos de manera tan efectiva para la producción en masa.

Velocidad y escalabilidad inigualables

El proceso de moldeo por inyección es increíblemente rápido. Un ciclo de producción completo (inyección de plástico, enfriamiento de la pieza y expulsión) puede tardar solo segundos.

Este rápido tiempo de ciclo significa que una sola máquina puede producir miles o incluso millones de piezas en una tirada continua. Esta inmensa escalabilidad es lo que reduce drásticamente el costo por unidad, haciendo que los bienes producidos en masa sean asequibles.

Alta precisión y repetibilidad

El corazón del proceso es un molde de acero endurecido, o herramental (tooling). Este molde es una réplica negativa mecanizada con precisión de la pieza final.

Debido a que el plástico se inyecta en esta misma cavidad rígida cada vez, cada pieza producida es virtualmente idéntica a la anterior. Esto asegura una alta repetibilidad y el cumplimiento de tolerancias dimensionales estrictas, lo cual es fundamental para las piezas que deben encajar perfectamente, como en ensamblajes electrónicos o automotrices.

Libertad en la complejidad geométrica

El moldeo por inyección permite la creación de geometrías de piezas increíblemente intrincadas que serían difíciles o prohibitivas en costos de producir con otros métodos.

Los diseñadores pueden incorporar características complejas como nervaduras (ribs) para dar resistencia, testigos (bosses) para fijaciones de tornillos y bisagras vivas (living hinges) para componentes flexibles directamente en el diseño de la pieza. Esta integración de características reduce la necesidad de operaciones de ensamblaje secundarias, ahorrando tiempo y costos.

Amplia versatilidad de materiales

Las máquinas de moldeo por inyección pueden procesar una gran variedad de polímeros termoplásticos. Esto permite a los ingenieros seleccionar un material con las propiedades exactas requeridas para el producto final.

Ya sea que una pieza deba ser rígida y fuerte, suave y flexible, transparente o resistente al calor y a los productos químicos, es probable que haya un polímero compatible disponible. Esta flexibilidad de materiales hace que el proceso sea adecuado para una enorme gama de aplicaciones.

Comprender las compensaciones (Trade-offs)

A pesar de su dominio, el moldeo por inyección no es la solución para todos los proyectos. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El alto costo inicial del herramental

El principal inconveniente es la importante inversión inicial para crear el molde de acero. El herramental es complejo de diseñar y fabricar, a menudo costando decenas o cientos de miles de dólares.

Este alto costo inicial hace que el moldeo por inyección sea económicamente inviable para la creación de prototipos o tiradas de producción de bajo volumen.

Restricciones y requisitos de diseño

Aunque permite la complejidad, el proceso tiene reglas de diseño estrictas. Las piezas deben diseñarse con ángulos de desmoldeo (draft angles) para que puedan ser expulsadas del molde sin dañarse.

Mantener un espesor de pared uniforme también es crucial para prevenir defectos como deformaciones o marcas de hundimiento. Estos principios de diseño para la fabricación (DFM) requieren experiencia y pueden limitar el concepto de diseño inicial.

Largos plazos de entrega para la producción inicial

La creación de la herramienta en sí lleva tiempo, generalmente desde varias semanas hasta muchos meses. Esto significa que no se puede pasar de un diseño final a una pieza producida en masa de la noche a la mañana.

Este largo plazo de entrega debe tenerse en cuenta en cualquier cronograma de desarrollo de productos.

Tomar la decisión correcta para sus necesidades de producción

Su objetivo de producción es la guía definitiva para determinar si una máquina de moldeo por inyección es la herramienta adecuada para el trabajo.

- Si su enfoque principal es la producción de gran volumen (más de 10,000 unidades): El bajo costo por pieza de la máquina, impulsado por la velocidad y la automatización, es una ventaja económica insuperable.

- Si su enfoque principal es la consistencia y precisión de las piezas: La naturaleza robusta del molde de acero asegura que cada pieza cumpla con las especificaciones, lo que lo hace ideal para ensamblajes y productos críticos para la calidad.

- Si su enfoque principal es la creación de prototipos o tiradas de bajo volumen: El alto costo del herramental y los largos plazos de entrega hacen que otros métodos como la impresión 3D o el mecanizado CNC sean mucho más prácticos y rentables.

En última instancia, la máquina de moldeo por inyección se ha ganado su lugar como piedra angular de la fabricación al proporcionar un camino confiable y escalable desde la materia prima hasta un producto terminado y preciso.

Tabla de resumen:

| Ventaja clave | Por qué es importante |

|---|---|

| Velocidad y escalabilidad | Los tiempos de ciclo de segundos permiten la producción en masa, reduciendo drásticamente el costo por unidad. |

| Alta precisión y repetibilidad | Los moldes de acero endurecido aseguran que cada pieza sea virtualmente idéntica, fundamental para los ensamblajes. |

| Complejidad geométrica | Permite características intrincadas como nervaduras, testigos y bisagras vivas en una sola pieza. |

| Versatilidad de materiales | Procesa una amplia gama de termoplásticos para satisfacer necesidades específicas de resistencia, flexibilidad o resistencia química. |

¿Listo para escalar su producción con precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan procesos de fabricación avanzados como el moldeo por inyección. Ya sea que esté optimizando la selección de materiales o asegurando el control de calidad, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede equipar su laboratorio para la excelencia en la fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable

- ¿Qué es la técnica de moldeo? Una guía para la fabricación de piezas complejas de alto volumen

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Qué es la capacidad de inyección corta de una máquina de moldeo por inyección? Optimice el tamaño de su disparo para piezas impecables

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?