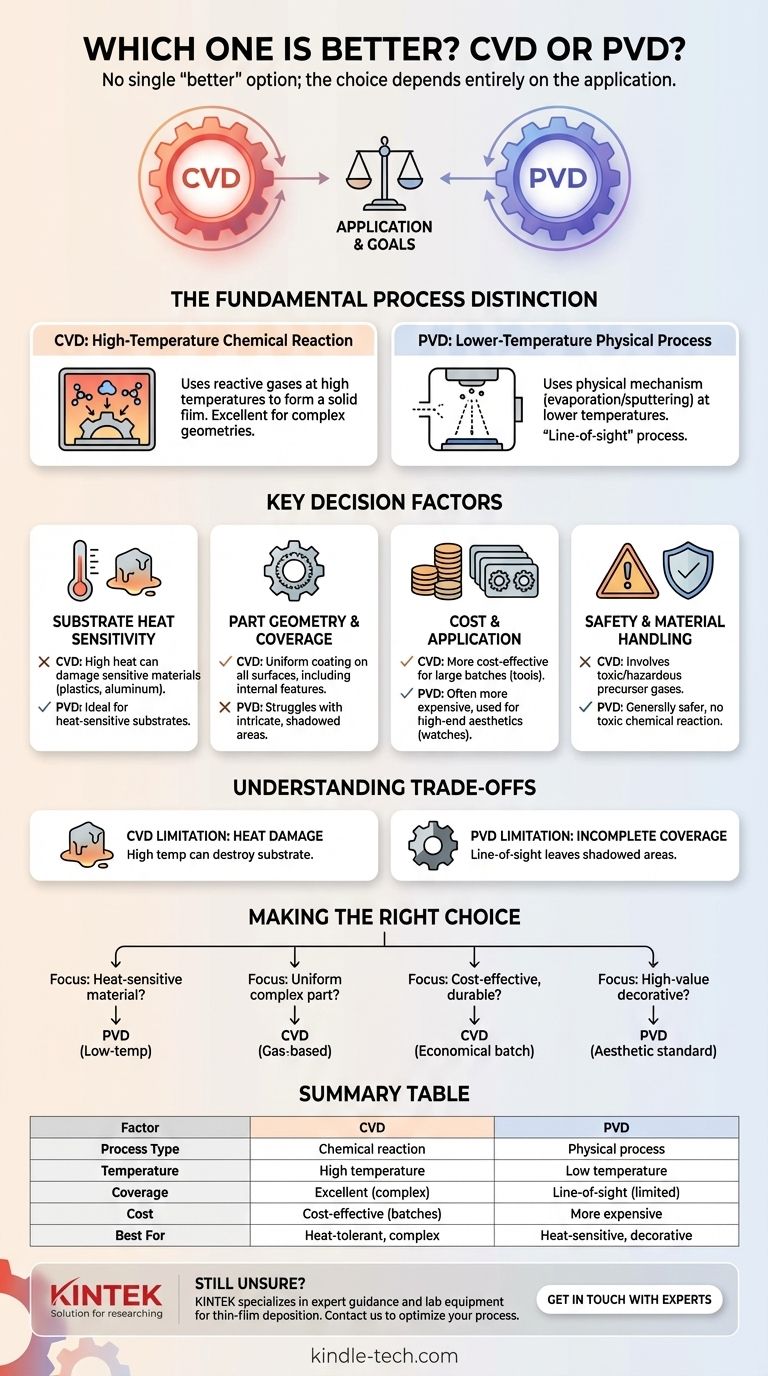

No existe una opción única "mejor"; la elección entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) depende completamente de la aplicación. La diferencia fundamental es que la CVD utiliza una reacción química a alta temperatura para crear un recubrimiento, mientras que la PVD utiliza un proceso físico a baja temperatura. Esta distinción en la temperatura y la mecánica del proceso dicta qué método es adecuado para un sustrato específico y el resultado deseado.

La elección entre PVD y CVD no se trata de qué proceso es superior en general, sino de cuál es compatible con su material y sus objetivos. Su decisión estará impulsada principalmente por la sensibilidad al calor de su sustrato y la complejidad de la pieza que necesita recubrir.

La distinción fundamental del proceso

Para tomar una decisión informada, primero debe comprender cómo funciona cada proceso a un nivel básico. Ambos logran el mismo objetivo —depositar una película delgada— a través de medios completamente diferentes.

CVD: Una reacción química a alta temperatura

La deposición química de vapor implica la introducción de gases precursores en una cámara. Estos gases reaccionan en la superficie de un sustrato calentado, formando una película delgada sólida.

El atributo clave de la CVD es su dependencia de las altas temperaturas para impulsar la reacción química. Este proceso sobresale en la creación de recubrimientos uniformes que pueden penetrar agujeros profundos y cubrir superficies internas complejas porque los gases precursores pueden fluir a cualquier lugar donde el sustrato esté expuesto.

PVD: Un proceso físico a baja temperatura

La deposición física de vapor implica un mecanismo físico, como la evaporación o la pulverización catódica, para convertir un material fuente sólido en vapor. Este vapor luego viaja a través de un vacío y se condensa sobre el sustrato, formando el recubrimiento.

A diferencia de la CVD, la PVD es un proceso de baja temperatura que no requiere típicamente calentar el sustrato en sí. Es un proceso de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Factores clave de decisión: PVD vs. CVD

Su elección dependerá de cuatro factores críticos. Analizar su proyecto en función de estos criterios casi siempre revelará el camino correcto.

Factor 1: Sensibilidad al calor del sustrato

Este es a menudo el factor más importante. Las altas temperaturas requeridas para la CVD pueden dañar o alterar las propiedades de muchos materiales, como plásticos, aluminio o ciertos aceros tratados térmicamente.

Si su sustrato no puede soportar altas temperaturas, la PVD es la opción predeterminada y, a menudo, la única.

Factor 2: Geometría y cobertura de la pieza

El uso de gases reactivos por parte de la CVD le permite proporcionar un recubrimiento excepcionalmente uniforme en todas las superficies, incluidas geometrías internas complejas y agujeros profundos y estrechos.

La PVD, al ser un proceso de línea de visión, tiene dificultades para recubrir eficazmente características internas intrincadas. Para piezas con formas complejas que requieren una cobertura completa, la CVD tiene una clara ventaja.

Factor 3: Costo y aplicación

Generalmente, la CVD es el proceso más rentable. Su capacidad para recubrir muchas piezas a la vez en un proceso por lotes lo hace eficiente para la producción a gran escala de recubrimientos duraderos en herramientas y otros componentes.

La PVD es típicamente más cara debido a su compleja tecnología de vacío y los requisitos de manipulación de piezas. A menudo se reserva para productos de alta gama donde la estética es crítica, como relojes de diseño, joyas y acabados decorativos premium.

Factor 4: Seguridad y manipulación de materiales

El proceso CVD a menudo implica materiales precursores que pueden ser tóxicos o peligrosos, lo que requiere protocolos especializados de manipulación y seguridad.

La PVD, por otro lado, no implica una reacción química con subproductos tóxicos, lo que hace que el proceso sea inherentemente más seguro y fácil de manejar.

Entendiendo las compensaciones

Ninguna de las tecnologías está exenta de limitaciones. Ser consciente de estas compensaciones es crucial para evitar errores costosos.

La limitación de la CVD: Daño por calor

El principal inconveniente de la CVD es su alta temperatura de funcionamiento. Aplicarlo al material incorrecto resultará en una pieza dañada o destruida, lo que la hace completamente inadecuada para una amplia gama de sustratos comunes.

La limitación de la PVD: Cobertura incompleta

La naturaleza de línea de visión de la PVD es su principal debilidad. Sin una rotación de fijación compleja y costosa, puede resultar en un espesor de recubrimiento desigual o dejar áreas "sombreadas" en piezas complejas completamente sin recubrir.

El equilibrio costo-complejidad

Si bien la PVD es más cara, ese costo le permite recubrir materiales sensibles al calor. La CVD es más barata, pero solo si su pieza puede tolerar el calor intenso. El costo está directamente relacionado con las limitaciones físicas de su sustrato.

Tomando la decisión correcta para su aplicación

Responder las siguientes preguntas basadas en los objetivos de su proyecto lo llevará a la decisión correcta.

- Si su enfoque principal es recubrir un material sensible al calor (como plástico, aluminio o una aleación templada): La PVD es su única opción viable debido a su funcionamiento a baja temperatura.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en una pieza compleja con canales internos o agujeros profundos: La CVD es la opción superior porque su proceso basado en gases garantiza una cobertura completa.

- Si su enfoque principal es un recubrimiento duradero y rentable para un material tolerante al calor (como herramientas de carburo): La CVD es la solución más económica y eficiente.

- Si su enfoque principal es un acabado decorativo de alto valor en un producto premium: La PVD es el estándar de la industria por sus resultados estéticos de alta calidad.

Al comprender estos principios básicos, puede seleccionar con confianza el proceso que se alinee perfectamente con su material, geometría y presupuesto.

Tabla resumen:

| Factor | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de proceso | Reacción química | Proceso físico |

| Temperatura | Alta temperatura | Baja temperatura |

| Cobertura | Excelente para geometrías complejas | Línea de visión (cobertura limitada) |

| Costo | Más rentable para grandes lotes | Más caro |

| Mejor para | Materiales tolerantes al calor, piezas complejas | Materiales sensibles al calor, acabados decorativos |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su proyecto?

En KINTEK, nos especializamos en brindar orientación experta y equipos de laboratorio de alta calidad para la deposición de películas delgadas. Ya sea que necesite la cobertura uniforme de la CVD para piezas complejas o las ventajas de baja temperatura de la PVD para materiales sensibles, nuestro equipo puede ayudarlo a seleccionar la solución perfecta.

Contáctenos hoy mismo para una consulta personalizada y descubra cómo la experiencia de KINTEK en equipos y consumibles de laboratorio puede optimizar su proceso de recubrimiento y mejorar sus resultados.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación