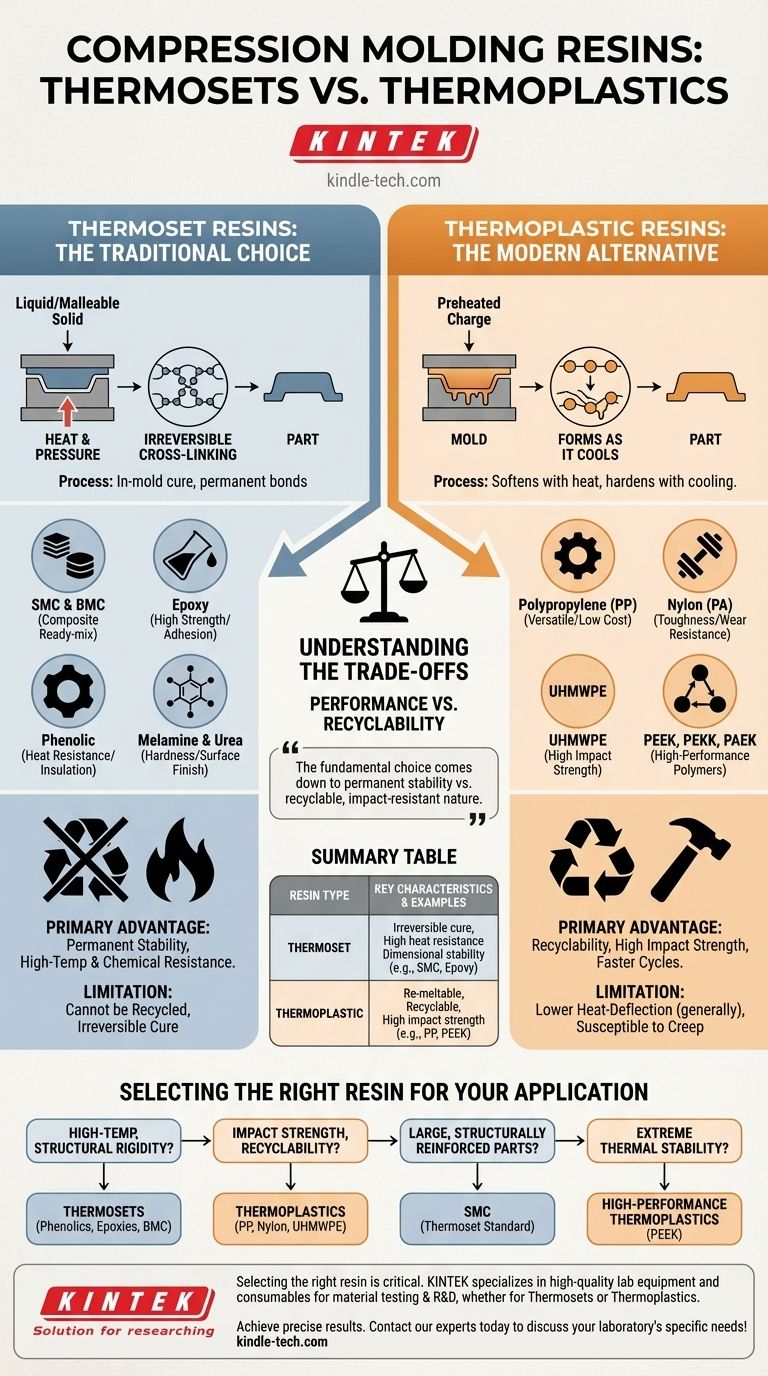

El moldeo por compresión utiliza dos familias principales de resinas: termoestables y termoplásticas. Los termoestables, como el Compuesto de Moldeo en Hoja (SMC), el Compuesto de Moldeo en Bloque (BMC) y las resinas epoxi, son los materiales tradicionales para este proceso, ya que experimentan un cambio químico irreversible al calentarse. Sin embargo, los termoplásticos como el polipropileno, el nailon y los polímeros de alto rendimiento como el PEEK también se utilizan comúnmente, especialmente para aplicaciones que requieren resistencia al impacto y reciclabilidad.

La elección fundamental entre los tipos de resina se reduce a una compensación entre la estabilidad permanente a alta temperatura de los termoestables y la naturaleza reciclable y resistente al impacto de los termoplásticos. Si bien ambos son viables, los termoestables se adaptan más intrínsecamente a la naturaleza de "curado en molde" del proceso de moldeo por compresión.

Las Dos Familias Principales de Resinas

La versatilidad del moldeo por compresión proviene de su capacidad para adaptarse a las dos categorías principales de polímeros. La selección depende completamente de las características de rendimiento requeridas de la pieza final, como la estabilidad térmica, la resistencia química y la resistencia mecánica.

Resinas Termoestables: La Opción Tradicional

Los termoestables son polímeros que comienzan como un líquido o un sólido maleable y se curan irreversiblemente mediante calor y presión dentro del molde. Este proceso, llamado entrecruzamiento (cross-linking), crea fuertes enlaces covalentes entre las cadenas de polímero.

Una vez curada, una pieza termoestable no se puede volver a fundir. Esta propiedad es fundamental para explicar por qué son tan adecuados para el moldeo por compresión.

Los ejemplos comunes de termoestables incluyen:

- Compuesto de Moldeo en Hoja (SMC) y Compuesto de Moldeo en Bloque (BMC): Son materiales compuestos que contienen la resina, los rellenos y las fibras de refuerzo (como la fibra de vidrio) listos para ser colocados en el molde.

- Epoxi: Conocido por su excepcional resistencia, adhesión y resistencia química.

- Fenólico: Valorado por su alta resistencia al calor y sus propiedades de aislamiento eléctrico.

- Melamina y Urea: A menudo se utilizan para componentes eléctricos y bienes de consumo debido a su dureza y acabado superficial.

Resinas Termoplásticas: La Alternativa Moderna

Los termoplásticos se ablandan cuando se calientan y se endurecen cuando se enfrían, un proceso que se puede repetir sin alterar químicamente el material. Esto los hace inherentemente reciclables.

En el moldeo por compresión, la carga termoplástica se precalienta típicamente antes de colocarse en el molde, el cual luego se cierra para dar forma al material a medida que se enfría y solidifica.

Los ejemplos comunes de termoplásticos incluyen:

- Polipropileno (PP): Un polímero versátil y de bajo costo con buena resistencia química.

- Nailon (PA): Ofrece buena resistencia, tenacidad y resistencia al desgaste.

- Polietileno de Ultra Alto Peso Molecular (UHMWPE): Conocido por su resistencia al impacto extremadamente alta y su bajo coeficiente de fricción.

- PEEK, PEKK y PAEK: Polímeros de alto rendimiento utilizados para aplicaciones exigentes que requieren resistencia extrema a la temperatura y a los productos químicos.

Comprender las Compensaciones

Elegir la familia de resinas correcta implica equilibrar los requisitos de rendimiento, las consideraciones de fabricación y el costo. Cada tipo tiene ventajas y limitaciones distintas.

¿Por qué elegir termoestables?

Los termoestables se especifican cuando la estabilidad permanente es la principal preocupación. Su estructura altamente entrecruzada les confiere una estabilidad dimensional superior bajo calor y carga.

Generalmente ofrecen mejor resistencia a altas temperaturas y al ataque químico en comparación con la mayoría de los termoplásticos básicos. Una vez curados, no se deformarán ni cederán fácilmente.

¿Por qué elegir termoplásticos?

Las principales ventajas de los termoplásticos son la reciclabilidad y la tenacidad. El material de desecho se puede moler y reutilizar, lo que reduce el desperdicio.

También suelen poseer una resistencia al impacto superior y son menos frágiles que muchos homólogos termoestables. Para ciertas aplicaciones de gran volumen, los tiempos de ciclo pueden ser más rápidos ya que no se requiere tiempo de curado químico.

Limitaciones Clave a Considerar

Las piezas termoestables no se pueden reciclar, y el proceso de curado es irreversible, lo que significa que cualquier defecto de producción no se puede volver a moldear.

La mayoría de los termoplásticos estándar tienen una temperatura de deflexión bajo carga más baja que los termoestables, aunque las calidades de alto rendimiento como PEEK son una excepción notable. También pueden ser susceptibles a la fluencia (deformación lenta bajo carga sostenida).

Selección de la Resina Adecuada para su Aplicación

Su elección final del material debe estar impulsada por las demandas específicas del entorno de uso final.

- Si su enfoque principal es el rendimiento a alta temperatura y la rigidez estructural: Los termoestables como los fenólicos, epoxis o BMC son la opción superior.

- Si su enfoque principal es la resistencia al impacto y la reciclabilidad: Los termoplásticos como el polipropileno, el nailon o el UHMWPE ofrecen ventajas significativas.

- Si está produciendo piezas grandes y estructuralmente reforzadas para uso automotriz o industrial: Los compuestos termoestables preimpregnados como SMC son el estándar de la industria.

- Si requiere una estabilidad térmica extrema para aplicaciones aeroespaciales o médicas: Se deben evaluar los termoplásticos de alto rendimiento como PEEK.

En última instancia, comprender la diferencia fundamental entre estas dos familias de resinas le permite seleccionar el material que mejor se alinee con los objetivos de su proyecto.

Tabla Resumen:

| Tipo de Resina | Características Clave | Ejemplos Comunes |

|---|---|---|

| Termoestable | Curado irreversible (entrecruzamiento), alta resistencia al calor, estabilidad dimensional | SMC, BMC, Epoxi, Fenólico |

| Termoplástico | Remoldeable, reciclable, alta resistencia al impacto | Polipropileno (PP), Nailon (PA), PEEK |

Seleccionar la resina adecuada es fundamental para el éxito de su proyecto de moldeo por compresión. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para apoyar sus procesos de prueba de materiales e I+D. Ya sea que esté desarrollando con termoestables como SMC o termoplásticos de alto rendimiento como PEEK, nuestras soluciones pueden ayudarle a lograr resultados precisos y confiables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Agitadores de laboratorio de alto rendimiento para diversas aplicaciones

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

- Fabricante de piezas personalizadas de PTFE Teflon Vaso de precipitados y tapas de PTFE

La gente también pregunta

- ¿Qué tan potente es la presión hidráulica? Genera una fuerza inmensa para aplicaciones de trabajo pesado

- ¿Cuáles son los peligros de una máquina de prensa hidráulica? Más allá del aplastamiento, descubra los riesgos sistémicos

- ¿Cómo se hacen los pastillas de KBr? Domine el arte de crear discos FTIR claros para un análisis preciso

- ¿Cómo funcionan las prensas mecánicas? Descubra el conformado y estampado de metales de alta velocidad

- ¿Por qué utilizar una prensa hidráulica de laboratorio para electrolitos cerámicos LLZTO? Lograr pastillas verdes de alta densidad

- ¿Por qué es necesario utilizar prensas hidráulicas de grado industrial o equipos de peletización para pretratar el biocarbón para su uso en la producción de hierro en altos hornos?

- ¿Cómo se preparan los pastillas de KBr para el análisis FTIR? Domine la técnica para espectros IR de alta calidad

- ¿Cómo se prepara una muestra para la DRX? Logre una identificación de fase precisa con la técnica adecuada