En la ciencia de los materiales y la fabricación, la pulverización catódica se utiliza porque proporciona un método excepcionalmente versátil y controlable para depositar películas delgadas de alta calidad sobre una superficie. Sobresale en el recubrimiento de materiales que son difíciles o imposibles de manejar con otras técnicas, como aquellos con puntos de fusión muy altos. El proceso da como resultado películas con una adhesión, pureza y uniformidad superiores, lo que la convierte en una tecnología crítica en industrias que van desde los semiconductores hasta la óptica.

La pulverización catódica no es solo otro método de recubrimiento; es una herramienta de ingeniería de precisión. La utilizamos porque transfiere material físicamente átomo por átomo, ofreciendo un control inigualable y la capacidad de trabajar con prácticamente cualquier material sólido, asegurando que la película final sea densa, pura y fuertemente unida a su sustrato.

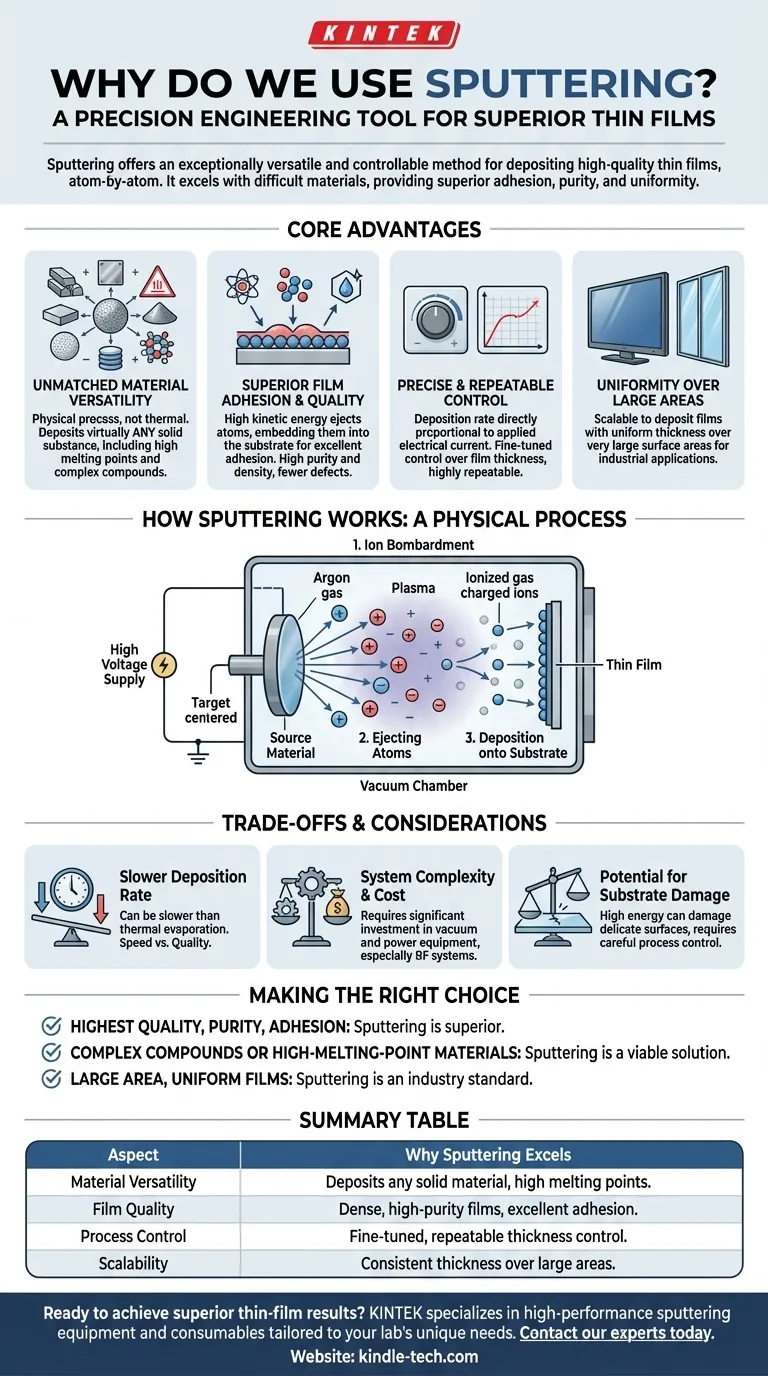

Las Ventajas Fundamentales de la Pulverización Catódica

Para comprender por qué la pulverización catódica está tan ampliamente adoptada, es esencial observar los problemas específicos que resuelve mejor que los métodos alternativos de deposición de películas delgadas.

Versatilidad de Materiales Inigualable

La pulverización catódica es un proceso físico, no químico ni térmico. Esta distinción es la fuente de su principal fortaleza.

Debido a que no depende de fundir o evaporar el material de origen, se puede utilizar para depositar prácticamente cualquier sustancia sólida. Esto incluye metales, semiconductores, aislantes, compuestos complejos y mezclas.

Esto la convierte en el método de referencia para materiales con puntos de fusión extremadamente altos o baja presión de vapor, que no son adecuados para la evaporación térmica.

Adhesión y Calidad de Película Superiores

Los átomos expulsados del objetivo pulverizado tienen una energía cinética significativamente mayor que los de una fuente evaporada.

Esta alta energía hace que los átomos se incrusten ligeramente en la superficie del sustrato, creando una capa de difusión interfacial. El resultado es una excelente adhesión entre la película y el sustrato.

Además, dado que el proceso no implica hervir un material de origen, evita la contaminación del crisol. Esto conduce a películas de alta pureza, alta densidad y menos defectos de orificios (pinholes).

Control Preciso y Repetible

La tasa de deposición en un sistema de pulverización catódica es directamente proporcional a la corriente eléctrica aplicada al objetivo.

Esta relación permite un control ajustado sobre el espesor de la película y la velocidad de crecimiento. Una vez que se establece un proceso, es altamente repetible, lo que garantiza resultados consistentes de una ejecución a otra.

Uniformidad en Grandes Áreas

Los sistemas de pulverización catódica pueden diseñarse para depositar películas de espesor uniforme sobre áreas de superficie muy grandes. Esta escalabilidad es crucial para aplicaciones industriales, desde el recubrimiento de vidrio arquitectónico hasta la fabricación de pantallas planas.

Cómo Funciona la Pulverización Catódica: Un Proceso Físico

Comprender el mecanismo revela por qué estas ventajas son posibles. Es un proceso de transferencia de momento, muy parecido a una bola blanca rompiendo un triángulo de bolas de billar.

El Concepto de Bombardeo Iónico

El proceso tiene lugar en una cámara de vacío llena de un gas inerte, típicamente Argón. Se aplica un alto voltaje al material de origen (el "objetivo").

Este voltaje ioniza el gas, creando un plasma de iones cargados positivamente. Estos iones son acelerados por el campo eléctrico y colisionan con el objetivo cargado negativamente a gran velocidad.

Expulsar Átomos, No Fundirlos

Cuando un ion energético golpea el objetivo, su momento se transfiere a los átomos del material objetivo, desalojándolos.

Estos átomos expulsados viajan a través de la cámara de vacío hasta que golpean el objeto que se está recubriendo (el "sustrato").

Deposición sobre el Sustrato

Al llegar, los átomos pulverizados se condensan en el sustrato, construyendo gradualmente una película delgada, densa y uniforme.

Comprensión de las Compensaciones y Consideraciones

Ninguna tecnología es perfecta para todos los escenarios. La pulverización catódica tiene compensaciones específicas que es importante reconocer.

Tasa de Deposición

En muchos casos, la pulverización catódica es un proceso de deposición más lento en comparación con la evaporación térmica. Para aplicaciones donde la velocidad es la única prioridad y la calidad de la película es secundaria, otros métodos pueden ser más económicos.

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica, especialmente aquellos que utilizan fuentes de alimentación de Radiofrecuencia (RF) para materiales aislantes, pueden ser complejos y costosos de adquirir y mantener. Si bien la pulverización catódica de CC es más rentable, la tecnología en general requiere una inversión significativa en equipos de vacío y suministro de energía.

Potencial de Daño al Sustrato

La alta energía del proceso, si bien es excelente para la adhesión, a veces puede causar daños a sustratos extremadamente delicados o sensibles. Se requiere un control cuidadoso del proceso para mitigar este riesgo en aplicaciones como la fabricación avanzada de semiconductores.

Tomar la Decisión Correcta para su Aplicación

Elegir un método de deposición depende completamente de los objetivos y limitaciones específicas de su proyecto.

- Si su enfoque principal es la más alta calidad, pureza y adhesión de la película: La pulverización catódica es a menudo la opción superior debido a la naturaleza energética de la deposición.

- Si su enfoque principal es recubrir compuestos complejos o materiales de alto punto de fusión: La pulverización catódica es una de las pocas soluciones viables y, a menudo, la única solución práctica.

- Si su enfoque principal es recubrir grandes áreas con una película uniforme, decorativa o funcional: La escalabilidad y el control de la pulverización catódica la convierten en un estándar de la industria para óptica, embalaje y electrónica.

En última instancia, se elige la pulverización catódica cuando la integridad, el rendimiento y la precisión de la película delgada final no pueden verse comprometidos.

Tabla Resumen:

| Aspecto | Por qué Sobresale la Pulverización Catódica |

|---|---|

| Versatilidad del Material | Deposita cualquier material sólido, incluidos aquellos con puntos de fusión muy altos. |

| Calidad de la Película | Produce películas densas y de alta pureza con excelente adhesión y uniformidad. |

| Control del Proceso | Ofrece un control ajustado y repetible sobre el espesor de la película y la velocidad de crecimiento. |

| Escalabilidad | Capaz de recubrir grandes áreas de superficie con un espesor constante. |

¿Listo para lograr resultados superiores de película delgada para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de pulverización catódica de alto rendimiento adaptados a las necesidades únicas de su laboratorio. Ya sea que esté desarrollando semiconductores de próxima generación, óptica de precisión o recubrimientos avanzados, nuestras soluciones ofrecen la versatilidad de materiales, la calidad de la película y el control del proceso inigualables detallados en este artículo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de pulverización catódica puede mejorar sus procesos de investigación y fabricación.

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura