Iniciar un sistema hidráulico a baja presión es un protocolo de seguridad y mantenimiento innegociable. Es el procedimiento más eficaz para prevenir fallos catastróficos de componentes, golpes hidráulicos y movimientos incontrolados de la máquina. Al introducir la presión gradualmente, se permite que el sistema se estabilice, se purgue el aire atrapado y se verifique su integridad antes de someterlo a las inmensas fuerzas de la potencia operativa total.

Un "arranque en frío" a alta presión es el equivalente hidráulico de acelerar un motor frío hasta su límite rojo: introduce una tensión extrema e innecesaria que puede provocar un fallo violento e inmediato. Un arranque a baja presión es una secuencia controlada que permite que el fluido, los sellos y los componentes mecánicos del sistema se estabilicen de forma segura antes de que comience el trabajo.

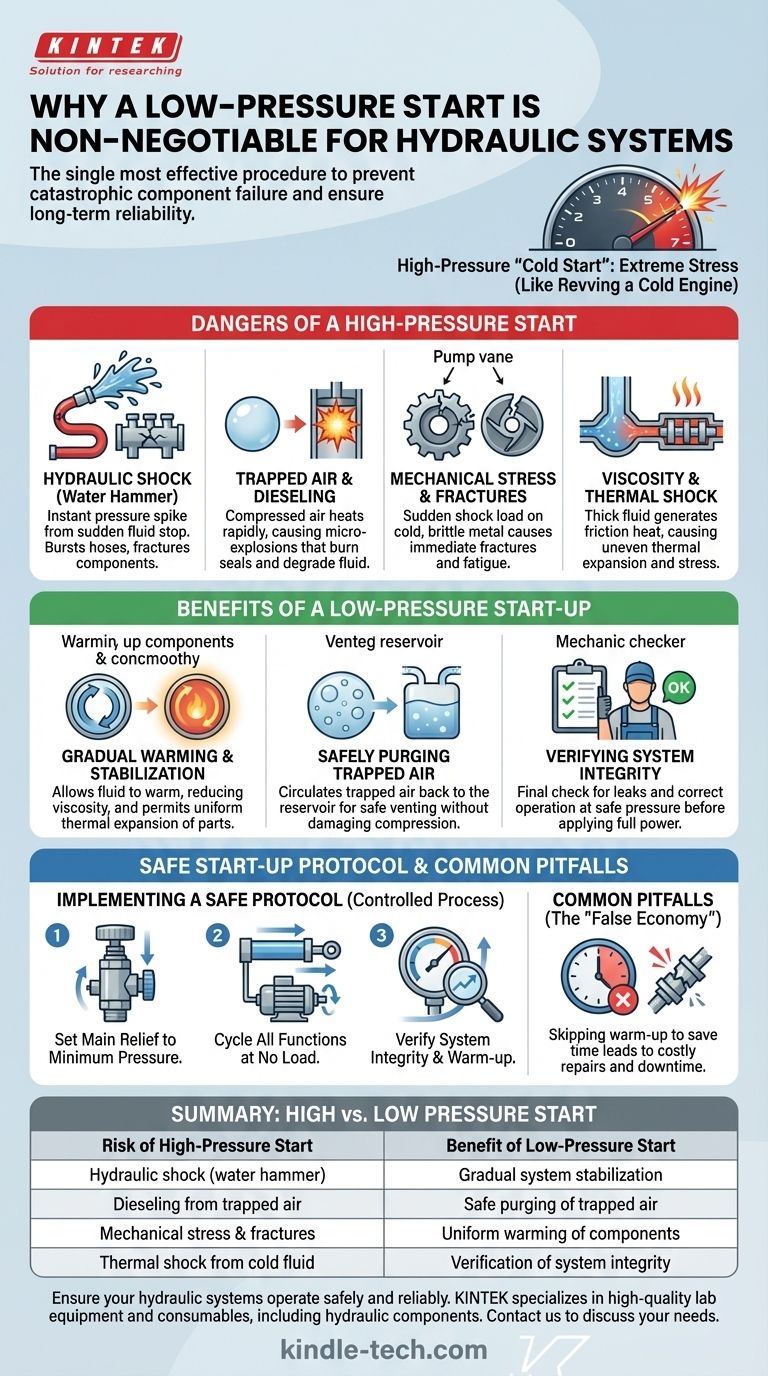

Los peligros de un arranque a alta presión

Ignorar un arranque a baja presión expone el sistema a varios riesgos inmediatos y graves. La liberación repentina de fluido a alta presión en un sistema estático crea un entorno caótico y violento.

Golpe hidráulico (Golpe de ariete)

Cuando se introduce instantáneamente fluido a alta presión, este se acelera rápidamente hasta que golpea una restricción, una válvula cerrada o el final de un cilindro. Esta parada abrupta convierte la energía cinética del fluido en un pico de presión masivo.

Este fenómeno, conocido como golpe hidráulico, puede generar presiones varias veces superiores a la clasificación máxima del sistema, reventando potencialmente mangueras, agrietando colectores o fracturando las carcasas de los componentes.

El problema del aire atrapado

Casi siempre hay bolsas de aire presentes en un sistema que ha sido apagado. A diferencia del fluido hidráulico, que es casi incompresible, el aire es altamente compresible.

Cuando el fluido a alta presión golpea una bolsa de aire atrapado, el aire se comprime tan rápidamente que su temperatura se dispara, superando a menudo el punto de ignición del fluido hidráulico. Esto provoca una microexplosión conocida como autoencendido (dieseling), que quema los sellos y degrada el fluido. La posterior reexpansión del gas y el fluido crea una onda de choque secundaria, estresando aún más los componentes.

Estrés mecánico en los componentes

Los componentes metálicos, especialmente cuando están fríos, son más frágiles. La aplicación repentina de miles de PSI es un golpe físico masivo.

Esta carga de choque puede provocar fracturas inmediatas en las paletas de la bomba, los dientes de los engranajes o los carretes de las válvulas. Incluso si no provoca una rotura inmediata, induce microfracturas y fatiga del metal, acortando drásticamente la vida útil operativa del componente.

Choque térmico y viscosidad

El fluido hidráulico frío tiene una alta viscosidad, lo que significa que es espeso y resistente al flujo. Forzar este fluido espeso a través de los pequeños orificios y conductos del sistema a alta presión genera una fricción extrema y calor localizado.

Esto crea un choque térmico, donde partes de un componente se calientan mucho más rápido que otras, provocando una expansión y tensión desiguales. También descompone prematuramente los aditivos del fluido, reduciendo sus propiedades lubricantes.

Los beneficios de un arranque a baja presión

Una secuencia de arranque adecuada es un proceso deliberado para poner el sistema en línea suavemente. Transforma un momento de alto riesgo en una valiosa oportunidad de diagnóstico.

Calentamiento gradual y estabilización

Un arranque a baja presión, generalmente logrado ajustando la válvula de alivio principal del sistema a su configuración mínima, permite que el fluido circule suavemente.

Este flujo gradual permite que el fluido se caliente lentamente, reduciendo su viscosidad al nivel operativo correcto. También permite que todos los componentes metálicos se calienten y se expandan de manera uniforme, eliminando las tensiones internas.

Purgado seguro del aire atrapado

La circulación a baja presión da a las bolsas de aire atrapado la oportunidad de ser arrastradas con el fluido de vuelta al depósito, donde pueden ser ventiladas de forma segura.

Debido a que la presión es baja, cualquier bolsa de aire residual que se comprima no genera el calor y la fuerza destructivos observados en un arranque a alta presión. Este proceso es esencial para un movimiento suave y predecible de los actuadores.

Verificación de la integridad del sistema

Un arranque a baja presión es su última oportunidad para asegurar que el sistema es seguro y funcional antes de aplicar la potencia total.

Durante esta fase, puede comprobar si hay fugas externas, escuchar ruidos anómalos como la cavitación de la bomba (una señal de aire o falta de suministro) y confirmar que los actuadores responden correctamente a las entradas de control. Encontrar un problema a 200 PSI es un inconveniente; encontrar el mismo problema a 3000 PSI puede ser un desastre.

Comprensión de las trampas comunes

Incluso con buenas intenciones, los operadores pueden cometer errores críticos que anulan los beneficios de un arranque adecuado.

La "falsa economía" de la velocidad

La trampa más común es considerar el procedimiento de calentamiento como una pérdida de tiempo. El deseo de comenzar el trabajo de inmediato lleva a los operadores a omitir este paso crucial.

Esto es una falsa economía. Los pocos minutos "ahorrados" se pagan con semanas de inactividad y miles de dólares en reparaciones cuando un componente inevitablemente falla debido al estrés repetido.

Concepto erróneo de la configuración de "baja presión"

"Baja presión" no significa cero. Se refiere a la presión mínima necesaria para hacer circular el fluido por todo el circuito.

Esto se logra generalmente retrocediendo el ajuste de la válvula de alivio de presión principal del sistema. El objetivo es permitir el flujo y la función sin generar fuerza. Iniciar la bomba contra un extremo muerto (como una válvula de centro cerrado sin alivio) seguirá provocando un pico de presión instantáneo hasta el ajuste máximo.

No purgar el sistema

Simplemente arrancar la bomba a baja presión no es suficiente. El sistema debe ser purgado (ciclarse).

Esto significa operar todas las funciones (extender y retraer todos los cilindros, girar todos los motores hidráulicos) sin carga. Esta es la única manera de asegurar que el fluido caliente llegue a cada parte del circuito y de expulsar el aire atrapado de cada rincón.

Implementación de un protocolo de arranque seguro

Un procedimiento de arranque estandarizado es una piedra angular de cualquier programa de mantenimiento profesional. El enfoque del procedimiento cambia ligeramente dependiendo de su máxima prioridad.

- Si su principal prioridad es la longevidad del equipo: Comience siempre con la válvula de alivio de presión en su configuración mínima para minimizar el estrés mecánico y térmico que acorta la vida útil del componente.

- Si su principal prioridad es la seguridad del operador: Utilice el arranque a baja presión para verificar la integridad del sistema, comprobando si hay fugas y el funcionamiento correcto antes de introducir una fuerza de alta energía que pueda provocar fallos violentos.

- Si su principal prioridad es la fiabilidad del sistema: Purgue todas las funciones a baja presión y sin carga para eliminar eficazmente el aire atrapado, que es una causa principal de comportamiento errático y daños internos en los componentes.

Al tratar cada arranque como un proceso controlado y deliberado, transforma una tarea rutinaria en una poderosa herramienta para garantizar la seguridad, la fiabilidad y el rendimiento a largo plazo.

Tabla de resumen:

| Riesgo de arranque a alta presión | Beneficio del arranque a baja presión |

|---|---|

| Golpe hidráulico (golpe de ariete) | Estabilización gradual del sistema |

| Autoencendido por aire atrapado | Purgado seguro del aire atrapado |

| Estrés mecánico y fracturas | Calentamiento uniforme de los componentes |

| Choque térmico por fluido frío | Verificación de la integridad del sistema |

Asegure que sus sistemas hidráulicos funcionen de forma segura y fiable. Los procedimientos de arranque adecuados son solo una parte de una estrategia de mantenimiento integral. KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad, incluidos componentes de sistemas hidráulicos y aparatos de prueba, para ayudar a los laboratorios a mantener el máximo rendimiento y seguridad. Contáctenos hoy para discutir sus necesidades específicas y permita que nuestros expertos le ayuden a construir una operación más segura y eficiente. Comuníquese a través de nuestro formulario de contacto para comenzar.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

La gente también pregunta

- ¿Cómo facilita una prensa hidráulica el ensamblaje de baterías bipolares de estado sólido? Mejora la densidad de la celda y el flujo iónico

- ¿Cuáles son los dos métodos de preparación de muestras IR? Una guía para pastillas de KBr y mulls de Nujol

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la CSP para cerámicas transparentes? Lograr una densificación de alta densidad

- ¿Cuáles son los usos de la prensa hidráulica en la vida cotidiana? La fuerza invisible que moldea tu mundo

- ¿Cuál es el efecto del calor generado en el sistema hidráulico? Evite daños y tiempos de inactividad costosos

- ¿Cómo se utiliza una prensa manual hidráulica de laboratorio para la preparación de pastillas en la espectroscopía IR de Pennisetum alopecuroides?

- ¿Por qué utilizar prensas hidráulicas de laboratorio para polvos de diamante/cobre? Lograr una densidad superior del compactado en verde

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en el análisis de elementos de tierras raras (ETR)? Descubra XRF y LIBS de alta precisión