Estado de las aplicaciones de las baterías de iones de litio

Crisis medioambiental y energética

La escalada de los problemas medioambientales y la inminente crisis energética han impulsado el cambio mundial hacia soluciones energéticas sostenibles. Esta transición subraya el papel fundamental de los nuevos vehículos energéticos y las tecnologías avanzadas de almacenamiento de energía para mitigar estos acuciantes retos. La urgencia de este cambio se ve amplificada por la necesidad de reducir las emisiones de carbono y la dependencia de los combustibles fósiles, que están en el centro de las actuales crisis medioambiental y energética.

Los vehículos de nueva energía, en particular los propulsados por baterías de iones de litio, ofrecen una vía prometedora para reducir las emisiones de gases de efecto invernadero y combatir el cambio climático. Estos vehículos no sólo reducen la dependencia del petróleo, sino que también contribuyen a una calidad del aire más limpia al minimizar las emisiones del tubo de escape. Además, el desarrollo de tecnologías avanzadas de almacenamiento de energía, como las baterías de iones de litio de alta capacidad, es esencial para equilibrar la naturaleza intermitente de fuentes de energía renovables como la solar y la eólica.

La integración de materiales anódicos a base de silicio en las baterías de iones de litio representa un avance significativo en este campo. El silicio, con su elevada capacidad específica teórica, ofrece mejoras sustanciales respecto a los ánodos de grafito tradicionales. Sin embargo, los problemas asociados al silicio, como los grandes cambios de volumen durante la litiación/deslitiación y la escasa conductividad, hacen necesarias soluciones innovadoras. El recubrimiento de carbono, por ejemplo, ha surgido como una estrategia viable para mejorar la conductividad y la estabilidad de los ánodos de silicio, mejorando así el rendimiento global de las baterías de iones de litio.

En resumen, la transición energética mundial no es una mera respuesta a las crisis medioambientales y energéticas, sino una estrategia proactiva para construir un futuro sostenible. Los avances en los nuevos vehículos energéticos y las tecnologías de almacenamiento de energía, sobre todo los que implican materiales basados en el silicio, son fundamentales en este empeño. A medida que la investigación y el desarrollo sigan ampliando los límites de lo posible, el potencial para crear un ecosistema energético más sostenible y resistente será cada vez más asequible.

Ventajas de las baterías de iones de litio

Las baterías de iones de litio se han convertido en la piedra angular de los sistemas modernos de almacenamiento de energía, en gran parte debido a sus numerosas ventajas. Una de las más significativas es su bajo impacto ambiental . A diferencia de las baterías tradicionales de plomo-ácido, las baterías de iones de litio no contienen metales pesados tóxicos, lo que reduce el riesgo de contaminación durante su producción, uso y eliminación. Esta característica ecológica las convierte en la opción ideal para aplicaciones que van desde la electrónica de consumo hasta los vehículos eléctricos.

Además, las baterías de iones de litio tienen una ciclo de vida excepcionalmente largo . Pueden someterse a cientos, si no miles, de ciclos de carga y descarga sin una degradación significativa de su rendimiento. Esta longevidad garantiza que los dispositivos alimentados por baterías de iones de litio sigan funcionando durante largos periodos, reduciendo la frecuencia de las sustituciones y los costes asociados.

La alta densidad energética de las baterías de iones de litio es otro factor crítico que impulsa su adopción generalizada. Estas baterías pueden almacenar una cantidad sustancial de energía en un espacio compacto, lo que las hace perfectas para la electrónica portátil y los vehículos eléctricos, donde el espacio y el peso son consideraciones críticas. Esta alta densidad de energía se traduce en tiempos de funcionamiento más largos y mayores distancias de viaje, lo que mejora la experiencia y la comodidad del usuario.

Además de estas ventajas fundamentales, las baterías de iones de litio ofrecen capacidades de carga rápida y bajas tasas de autodescarga . La carga rápida permite a los usuarios reponer rápidamente la energía de la batería, mientras que la baja autodescarga garantiza que la batería conserve su carga durante largos periodos de inactividad. Estas características, combinadas con su diseño ligero y su alta eficiencia, hacen que las baterías de iones de litio sean adecuadas para un sinfín de aplicaciones, desde teléfonos inteligentes y ordenadores portátiles hasta sistemas de almacenamiento de energías renovables y vehículos eléctricos.

Limitaciones del ánodo de grafito

El grafito, el material para ánodos más extendido comercialmente, se enfrenta a varias limitaciones inherentes que dificultan su rendimiento en las baterías de iones de litio. Uno de los principales inconvenientes es su capacidad específica teórica relativamente baja, que restringe la cantidad de iones de litio que pueden almacenarse y, en consecuencia, la densidad energética global de la batería. Esta limitación es especialmente significativa en el contexto de la creciente demanda de soluciones de almacenamiento de mayor energía, como las que requieren los vehículos eléctricos y la electrónica portátil.

Además, el grafito presenta posibles problemas de seguridad debido a su bajo potencial de litio embebido. Esta característica puede provocar problemas como el recubrimiento de litio, un fenómeno en el que el litio metálico se deposita de forma irregular en la superficie del ánodo durante la carga. El recubrimiento de litio no sólo reduce la eficiencia de la batería, sino que también plantea un riesgo significativo de cortocircuito, que puede dar lugar a un desbordamiento térmico y, en casos extremos, al fallo de la batería o incluso a explosiones.

En resumen, aunque el grafito sigue siendo la piedra angular del sector de las baterías de iones de litio, sus limitaciones en cuanto a capacidad y seguridad obligan a explorar y adoptar materiales alternativos, como los ánodos basados en silicio, que prometen subsanar estas deficiencias y allanar el camino a las tecnologías de baterías de nueva generación.

Materiales de ánodos de silicio

Ventajas del ánodo de silicio

El silicio destaca como un material de ánodo muy prometedor para las baterías de iones de litio, principalmente por su excepcional capacidad específica teórica. A diferencia del grafito, que tiene una capacidad teórica de aproximadamente 372 mAh/g, el silicio presenta una capacidad teórica significativamente superior, de unos 4200 mAh/g. Este aumento sustancial de la capacidad se traduce en una mayor duración de la batería y una mayor densidad energética, lo que hace que los ánodos basados en silicio sean muy deseables para aplicaciones que requieren periodos de funcionamiento prolongados y diseños compactos.

Además, el silicio presenta unas prestaciones de seguridad superiores a las del grafito. Los ánodos de grafito son susceptibles de presentar problemas de seguridad, sobre todo durante el proceso de litiación, debido a su bajo potencial de litio incorporado. En cambio, los ánodos de silicio muestran un comportamiento electroquímico más estable y seguro, reduciendo el riesgo de fuga térmica y otros peligros de seguridad asociados a las baterías de iones de litio. Este perfil de seguridad mejorado es crucial para garantizar la fiabilidad y longevidad de los sistemas de baterías, especialmente en aplicaciones de alta demanda como los vehículos eléctricos y la electrónica portátil.

En resumen, la combinación de una elevada capacidad específica teórica y unas mejores prestaciones de seguridad sitúa al silicio como una alternativa superior al grafeno en el desarrollo de la próxima generación de baterías de iones de litio.

Retos del ánodo de silicio

Los ánodos de silicio se enfrentan a varios retos importantes que dificultan su rendimiento en las baterías de iones de litio. Uno de los más importantes es el importante cambio de volumen que experimenta el silicio durante el proceso de deslitificación. Esta expansión y contracción volumétrica puede provocar la degradación mecánica del material, lo que se traduce en un bajo rendimiento y un rápido deterioro de la capacidad.

Además, el silicio presenta una escasa conductividad eléctrica, lo que agrava aún más sus limitaciones de rendimiento. Para resolver estos problemas, los investigadores han explorado varias estrategias, como variar la dimensionalidad del silicio mediante la nanoestructuración. Este enfoque ha conducido al desarrollo de ánodos compuestos de silicio jerárquico, que se han convertido en uno de los principales objetivos para futuras aplicaciones.

A principios de la década de 2020, los avances tecnológicos han llevado a estos ánodos compuestos al borde de la comercialización, con la creación de instalaciones de producción en serie en Estados Unidos. A pesar de estos prometedores avances, la búsqueda de un material óptimo para los ánodos continúa. El litio metálico, por ejemplo, ofrece una capacidad específica superior a la del silicio, pero conlleva sus propios retos, como la inestabilidad del litio metálico y el riesgo de formación de dendritas.

La capa interfásica de electrolito sólido (SEI) sigue siendo un reto de diseño crítico, sobre todo en el contexto de los ánodos de litio metálico. Si se consigue estabilizar, el litio metálico podría revolucionar la tecnología de las baterías al ofrecer la mayor capacidad de carga manteniendo un perfil ligero.

Estrategias para superar los retos

Los investigadores han puesto en práctica diversas estrategias innovadoras para afrontar los retos inherentes al silicio como material anódico en las baterías de iones de litio. Estas estrategias están diseñadas para mejorar la conductividad del silicio, mitigar su expansión de volumen durante los ciclos y mejorar su rendimiento electroquímico general.

Uno de los principales métodos consiste en la nanoestructuración que consiste en reducir el tamaño de las partículas de silicio a la nanoescala. Este enfoque aprovecha el aumento de la superficie y la reducción de las longitudes de difusión a nanoescala, mejorando así la cinética de inserción y extracción de iones de litio. Además, el silicio nanoestructurado puede acomodar mejor los grandes cambios de volumen asociados a la litiación y la deslitiación, reduciendo la tensión mecánica y el riesgo de fractura de las partículas.

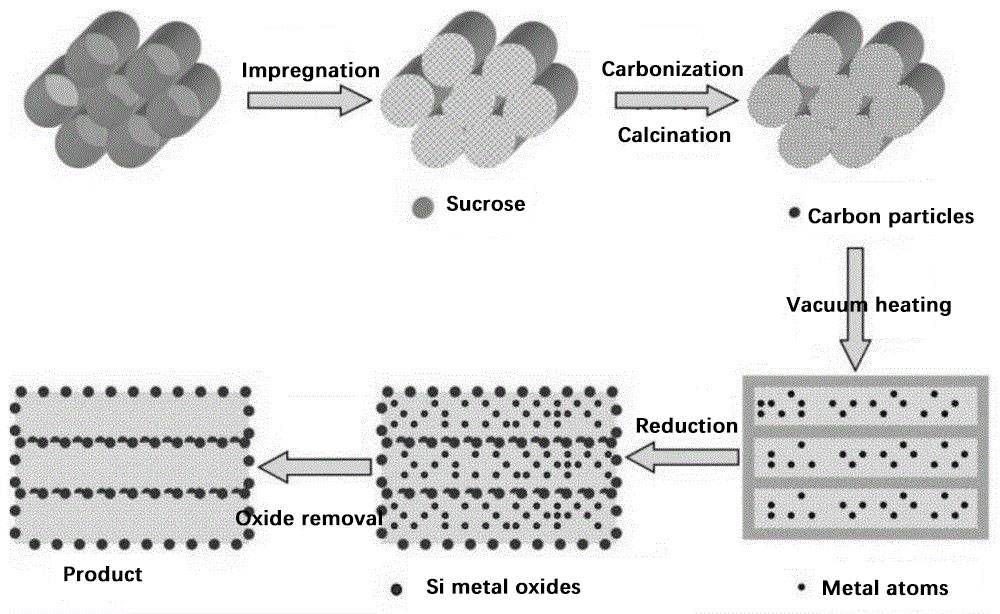

Otra estrategia fundamental es recubrimiento de la superficie con elementos conductores . El carbono es el revestimiento conductor más utilizado debido a su excelente conductividad electrónica y estabilidad mecánica. Los revestimientos de carbono pueden aplicarse mediante diversas técnicas, como el depósito químico en fase vapor (CVD), el fresado de bolas de alta energía y el secado por pulverización. Estos recubrimientos sirven como capa protectora, impidiendo el contacto directo entre el silicio y el electrolito, lo que reduce la formación de capas indeseables de interfase electrolítica sólida (SEI) y mejora la estabilidad cíclica del ánodo.

Además, el uso de estructuras de matriz rígida para proporcionar soporte mecánico y amortiguar los cambios de volumen del silicio durante los ciclos. Estas estructuras matriciales, a menudo compuestas de carbono u otros materiales rígidos, pueden encapsular partículas de silicio, ofreciendo un marco estable que mantiene la integridad estructural y evita la desintegración del material del ánodo.

| Estrategia | Descripción | Beneficios |

|---|---|---|

| Nanoestructuración | Reducción del tamaño de las partículas de silicio a escala nanométrica | Cinética mejorada, mejor adaptación al cambio de volumen, fractura reducida |

| Recubrimiento superficial | Aplicación de revestimientos conductores (por ejemplo, carbono) al silicio | Mayor conductividad, menor formación de SEI, mayor estabilidad cíclica |

| Matriz rígida | Utilización de estructuras rígidas para encapsular el silicio | Soporte mecánico, mantiene la integridad estructural, evita la desintegración |

En conjunto, estas estrategias pretenden aprovechar la elevada capacidad específica teórica del silicio y superar sus limitaciones, allanando así el camino para su aplicación práctica en la próxima generación de baterías de iones de litio.

Métodos de preparación de los compuestos de silicio y carbono

Deposición química en fase vapor (CVD)

El depósito químico en fase vapor (CVD) es una sofisticada técnica de deposición al vacío empleada para generar materiales sólidos de alta calidad y alto rendimiento. Este proceso se utiliza ampliamente en la industria de semiconductores para la deposición de películas finas, que son cruciales para mejorar el rendimiento de los dispositivos. En una configuración típica de CVD, el sustrato, a menudo una oblea de silicio, se expone a uno o más precursores volátiles. Estos precursores sufren reacciones químicas o se descomponen en la superficie del sustrato, dando lugar al recubrimiento deseado. Simultáneamente, se generan subproductos volátiles, que posteriormente se eliminan a través del flujo de gas dentro de la cámara de reacción.

El CVD es especialmente ventajoso para recubrir silicio con carbono, un proceso que mejora significativamente las características de ciclado de los materiales basados en silicio en las baterías de iones de litio. El recubrimiento de carbono no sólo mejora la conductividad eléctrica del silicio, sino que también amortigua sus grandes cambios de volumen durante los ciclos de litiación y deslitiación. A pesar de estas ventajas, el CVD se caracteriza por su elevada complejidad y coste, que pueden atribuirse a la intrincada configuración y a la necesidad de un control preciso de varios parámetros del proceso.

La versatilidad del CVD queda demostrada por su capacidad para depositar una amplia gama de materiales en diferentes formas, como estructuras monocristalinas, policristalinas, amorfas y epitaxiales. Estos materiales van desde compuestos de silicio como el dióxido, carburo, nitruro y oxinitruro de silicio, hasta materiales avanzados de carbono como fibras, nanofibras, nanotubos, diamante y grafeno de carbono. Además, el CVD puede depositar metales como el tungsteno y el nitruro de titanio, así como dieléctricos de alto kP, lo que lo convierte en una herramienta versátil en los procesos de microfabricación.

El desarrollo del CVD se remonta a 1960, cuando John M. Blocher, Jr. acuñó el término para diferenciarlo del depósito físico en fase vapor (PVD). A lo largo de los años, se han desarrollado varios formatos de CVD, cada uno de los cuales difiere en la forma en que se inician las reacciones químicas. Por ejemplo, el CVD térmico de pared caliente funciona en modo discontinuo, mientras que el CVD asistido por plasma aprovecha el plasma para mejorar el proceso de deposición. Estas variaciones ponen de relieve la adaptabilidad del CVD, que lo convierte en una piedra angular en la producción de materiales avanzados para diversas aplicaciones, incluidas las tecnologías de almacenamiento de energía como las baterías de iones de litio.

Molienda de bolas de alta energía

La molienda de bolas de alta energía es un método robusto y eficaz para la preparación de materiales compuestos de silicio-carbono, especialmente para su uso en baterías de iones de litio. Esta técnica aprovecha la alta energía cinética de las bolas o perlas de molienda para triturar y mezclar materiales, facilitando una rápida reducción de tamaño y la aleación mecánica. El proceso es especialmente eficaz con materiales duros y quebradizos como metales, aleaciones, cerámicas y minerales, lo que lo convierte en una opción ideal para materiales de ánodos basados en silicio.

Principales ventajas

- Ciclo de producción corto: Una de las características más destacadas de la molienda de bolas de alta energía es su rápida capacidad de procesamiento. La intensa acción de molienda a alta velocidad permite la rápida producción de partículas finas, reduciendo significativamente el tiempo necesario para la preparación del material.

- Rentable: En comparación con otros métodos, como la deposición química de vapor (CVD), la molienda de bolas de alta energía es más económica. El equipo necesario es menos complejo y los costes operativos son menores, lo que lo convierte en una opción económicamente atractiva para aplicaciones industriales.

Limitaciones y retos

- Contenido de silicio: A pesar de su eficacia, la molienda de bolas de alta energía tiene limitaciones en cuanto al contenido de silicio. El proceso puede provocar daños estructurales y degradación de las partículas de silicio, lo que va en detrimento del rendimiento global del material del ánodo.

- Daños estructurales: El impacto de alta energía puede causar una tensión mecánica significativa, lo que lleva a la formación de defectos y grietas en las partículas de silicio. Este daño estructural puede comprometer la integridad y el rendimiento electroquímico del producto final.

Aplicación en baterías de iones de litio

La molienda de bolas de alta energía es especialmente útil en el contexto de las baterías de iones de litio, donde la necesidad de materiales finamente molidos y uniformemente mezclados es primordial. El método puede producir compuestos de silicio-carbono con una elevada área superficial y sitios reactivos, que son cruciales para mejorar el rendimiento de las baterías. Sin embargo, los problemas inherentes al contenido de silicio y a los daños estructurales exigen una optimización cuidadosa y, posiblemente, la integración de técnicas adicionales de modificación de la superficie para mitigar estos problemas.

En resumen, aunque el fresado de bolas de alta energía ofrece una vía prometedora para la preparación rápida y rentable de compuestos de silicio-carbono, es esencial abordar sus limitaciones para aprovechar plenamente su potencial en la producción de materiales avanzados para ánodos de baterías de iones de litio.

Secado por pulverización

El secado por atomización es un método fundamental en la preparación de compuestos de silicio-carbono (Si/C), sobre todo para su aplicación como materiales anódicos en baterías de iones de litio. Esta técnica ofrece varias ventajas que contribuyen al rendimiento y la estabilidad generales del ánodo.

Una de las principales ventajas del secado por pulverización es su capacidad para producir compuestos con alta retención de capacidad . Esto es crucial para garantizar que el ánodo mantenga su capacidad de carga a lo largo de múltiples ciclos, un factor crítico para la longevidad de las baterías de iones de litio. El método lo consigue controlando cuidadosamente la formación de la estructura compuesta, lo que ayuda a minimizar la pérdida de capacidad.

Además, el secado por pulverización facilita la creación de una estructura porosa adecuada dentro de los compuestos Si/C. Esta estructura porosa es esencial para el material del ánodo, ya que mejora la infiltración del electrolito y el transporte de iones dentro del material. Un mejor transporte de iones se traduce en un mejor rendimiento electroquímico, con tiempos de carga más rápidos y un almacenamiento de energía más eficaz.

El proceso consiste en atomizar una solución precursora en finas gotas que se secan para formar partículas sólidas. Posteriormente, estas partículas se someten a un tratamiento térmico para formar el compuesto Si/C final. El entorno controlado durante el secado por pulverización permite realizar ajustes precisos del tamaño y la morfología de las partículas, que son fundamentales para optimizar el rendimiento del material.

En resumen, el secado por pulverización es un método versátil y eficaz para producir compuestos de Si/C que presentan una alta retención de capacidad y una estructura de poros ideal, lo que los hace muy adecuados para su uso como materiales anódicos en baterías de iones de litio.

Método hidrotérmico

El método hidrotérmico es una sofisticada técnica utilizada para sintetizar compuestos de silicio-carbono, que implica procesos de evaporación hidrotérmica a alta temperatura. Este método aprovecha las propiedades únicas de las condiciones hidrotérmicas para crear compuestos que presentan una estabilidad excepcional durante los ciclos, especialmente cuando se incorporan aditivos de carburo de vanadio (VC).

Durante el proceso hidrotérmico, el entorno de alta temperatura facilita la formación de enlaces químicos estables entre el silicio y el carbono, lo que da como resultado un material compuesto muy adecuado para su uso en baterías de iones de litio. La incorporación de aditivos VC mejora aún más la estabilidad cíclica de estos compuestos al proporcionar una estructura más robusta que puede soportar los repetidos ciclos de carga-descarga sin una degradación significativa.

Este método es especialmente ventajoso por su capacidad para producir composites con un alto grado de uniformidad e integridad estructural. Las condiciones de alta temperatura garantizan que los materiales compuestos no presenten defectos, lo que es crucial para mantener el rendimiento a largo plazo del material del ánodo en las baterías de iones de litio. Además, el uso de la evaporación hidrotérmica permite controlar con precisión la microestructura del compuesto, lo que resulta esencial para optimizar sus propiedades electroquímicas.

En resumen, el método hidrotérmico ofrece una vía prometedora para la preparación de compuestos de silicio-carbono con una excelente estabilidad cíclica, lo que lo convierte en una técnica valiosa en la búsqueda continua de materiales avanzados para ánodos de baterías de iones de litio.

Método sol-gel

El método sol-gel es una técnica versátil y muy utilizada para la fabricación de películas finas y otros materiales, especialmente en el contexto de los ánodos de silicio para baterías de iones de litio. Este método consiste en la formación de una suspensión coloidal, conocida como "sol", que se transforma en una fase sólida similar a un gel. Esta transición se ve facilitada por una serie de reacciones de hidrólisis y polimerización, que dan lugar a una macromolécula sólida y estable inmersa en un disolvente.

Una de las principales ventajas del método sol-gel es su capacidad para funcionar a temperaturas experimentales relativamente bajas, lo que lo convierte en una opción práctica para los investigadores. Además, el proceso es sencillo y fácil de manejar, ya que requiere un equipo especializado mínimo. Sin embargo, estas ventajas tienen un coste. El método sol-gel es conocido por sus elevados costes de síntesis y largos tiempos de procesamiento, lo que puede ser un inconveniente importante, especialmente en aplicaciones industriales en las que la eficiencia y la rentabilidad son primordiales.

| Ventajas | Desventajas |

|---|---|

| Baja temperatura experimental | Elevado coste de síntesis |

| Fácil manejo | Largo tiempo de procesamiento |

A pesar de estos retos, el método sol-gel sigue siendo una herramienta valiosa en la preparación de compuestos de silicio-carbono, ya que ofrece un equilibrio de control y flexibilidad difícil de conseguir con otros métodos.

Método de microondas

La síntesis por microondas se ha revelado como una técnica prometedora para la producción de materiales de silicio recubiertos de grafeno, que presentan propiedades electroquímicas excepcionales. Este método aprovecha la capacidad única de las microondas para calentar rápidamente los materiales, lo que conduce a la formación de capas de grafeno de alta calidad sobre sustratos de silicio. Los materiales de silicio recubiertos de grafeno resultantes presentan una elevada capacidad específica reversible, lo que resulta crucial para mejorar la capacidad de almacenamiento de energía de las baterías de iones de litio.

Una de las principales ventajas del método de microondas es su capacidad para producir materiales con una estabilidad cíclica superior. Esto se consigue gracias al calentamiento uniforme y rápido que proporcionan las microondas, que favorece la formación de un revestimiento de grafeno estable y conductor. Este recubrimiento no sólo mejora la conductividad global del ánodo de silicio, sino que también mitiga los problemas de expansión de volumen que suelen asociarse al silicio durante los procesos de litiación y deslitiación.

| Ventaja | Descripción |

|---|---|

| Alta capacidad reversible | El revestimiento de grafeno aumenta la capacidad específica del silicio, mejorando el almacenamiento de energía. |

| Buena estabilidad cíclica | El calentamiento uniforme garantiza la estabilidad de la capa de grafeno, lo que mejora el rendimiento del ciclo. |

| Mitigación de la expansión de volumen | El revestimiento conductor ayuda a amortiguar los cambios de volumen en el silicio, reduciendo el deterioro de la capacidad. |

El método de microondas resulta especialmente atractivo por su tiempo de síntesis relativamente corto y su capacidad para producir materiales de calidad constante. Estos atributos lo convierten en una alternativa competitiva a otras técnicas de recubrimiento de carbono, como la deposición química de vapor (CVD) y el fresado de bolas de alta energía, que suelen implicar procesos más complejos y largos.

En resumen, el método de síntesis por microondas ofrece un enfoque simplificado para crear materiales de silicio recubiertos de grafeno que son muy adecuados para aplicaciones avanzadas de baterías de iones de litio. Al combinar la alta capacidad del silicio con las propiedades conductoras y protectoras del grafeno, este método allana el camino para el desarrollo de materiales de ánodo de nueva generación con mayor rendimiento y estabilidad.

Síntesis in situ

La síntesis in situ es un sofisticado método que cataliza el crecimiento de capas de carbono directamente sobre nanopartículas de silicio. Esta técnica es especialmente ventajosa para mejorar la fuerza de unión interfacial entre el silicio y el carbono, que es crucial para mejorar el rendimiento electroquímico general de los ánodos de silicio en las baterías de iones de litio.

El proceso implica la deposición controlada de átomos de carbono sobre la superficie del silicio, creando una interfaz robusta y conductora. Esta interfaz no sólo mitiga los cambios de volumen que sufre el silicio durante los ciclos de litiación y deslitiación, sino que también mejora significativamente la conductividad eléctrica del material. Como resultado, el compuesto de silicio-carbono presenta una estabilidad cíclica superior y una mayor retención de la capacidad en comparación con los ánodos de silicio tradicionales.

Además, el método de síntesis in situ permite ajustar con precisión el grosor y la estructura de la capa de carbono, que puede optimizarse para mejorar aún más el rendimiento del ánodo. Este nivel de personalización es especialmente beneficioso para abordar los retos específicos asociados a los ánodos de silicio, como su escasa conductividad y el rápido deterioro de su capacidad.

En resumen, la síntesis in situ ofrece una vía prometedora para desarrollar ánodos compuestos de silicio-carbono de alto rendimiento, proporcionando una solución sólida a las limitaciones de los materiales convencionales basados en silicio en las baterías de iones de litio.

CONTÁCTANOS PARA UNA CONSULTA GRATUITA

Los productos y servicios de KINTEK LAB SOLUTION han sido reconocidos por clientes de todo el mundo. Nuestro personal estará encantado de ayudarle con cualquier consulta que pueda tener. ¡Contáctenos para una consulta gratuita y hable con un especialista del producto para encontrar la solución más adecuada para sus necesidades de aplicación!