Introducción a los cátodos para sputtering magnetrónico

Componente principal e importancia

Los cátodos para sputtering magnetrónico son indispensables por la calidad y las características de las películas que producen.Estos cátodos influyen directamente en los procesos de modificación de superficies y de deposición de películas finas, lo que los convierte en un componente crítico en diversas aplicaciones industriales.La eficacia de estos cátodos no depende sólo de su composición material, sino también de sus propiedades físicas, como el tamaño, la planitud, la pureza y la densidad.

Por ejemplo, un blanco de gran pureza garantiza una contaminación mínima, lo que es crucial para mantener la integridad de la película depositada.Del mismo modo, la densidad del material del cátodo afecta a la uniformidad y calidad de la película.Los cátodos con granulometrías adecuadas y composiciones químicas uniformes mejoran la eficacia del sputtering, lo que se traduce en un mejor rendimiento de la película.

Además, la estabilidad térmica y la resistencia a la corrosión de los cátodos son vitales, ya que deben soportar altas temperaturas e impactos de partículas durante el proceso de sputtering.Estas propiedades garantizan que los cátodos sigan siendo funcionales durante largos periodos de tiempo, lo que contribuye a la fiabilidad y longevidad generales del sistema de deposición de películas finas.

En resumen, la selección y preparación de los cátodos para sputtering magnetrónico son fundamentales para determinar el éxito de los procesos de modificación de superficies y deposición de películas finas, que afectan a una amplia gama de industrias, desde la electrónica a los semiconductores y más allá.

Requisitos clave

Para garantizar un rendimiento óptimo, los cátodos para sputtering magnetrónico deben cumplir una serie de estrictos criterios.Estos requisitos no son meras especificaciones técnicas, sino que son fundamentales para determinar la eficacia y la calidad de las películas finas producidas.

En primer lugar el tamaño desempeña un papel fundamental.Las dimensiones del blanco deben elegirse cuidadosamente para que se ajuste a la cámara de sputtering específica, garantizando un uso eficiente del espacio y una alineación óptima con el sustrato.

En segundo lugar, la planitud es esencial.Una superficie perfectamente plana minimiza el riesgo de formación de arcos y garantiza un sputtering uniforme, lo que es crucial para la consistencia de la película depositada.

La pureza es otra piedra angular.Los objetivos de alta pureza minimizan la introducción de impurezas en la película, que pueden afectar negativamente a sus propiedades.El nivel de pureza exigido suele oscilar entre el 99,9% y el 99,999%, según la aplicación.

El contenido de impurezas debe controlarse meticulosamente.Incluso pequeñas cantidades de impurezas pueden provocar defectos en la película que afecten a su conductividad, transparencia u otras propiedades críticas.

La densidad también es un factor clave.Un material objetivo denso garantiza una mejor transferencia de partículas y una mayor eficacia del sputtering, lo que se traduce en una película más uniforme y densa.

Por último, el tamaño del grano es significativo.Los cátodos de grano fino tienden a producir películas más lisas con menos defectos, mientras que los de grano grueso pueden dar lugar a una superficie más rugosa.El tamaño de grano ideal varía en función de las características deseadas de la película.

En conjunto, estos requisitos garantizan que el material objetivo esté optimizado para las necesidades específicas del proceso de sputtering, lo que da lugar a películas finas fiables y de alta calidad.

Principios del sputtering magnetrónico

Dinámica de electrones e iones

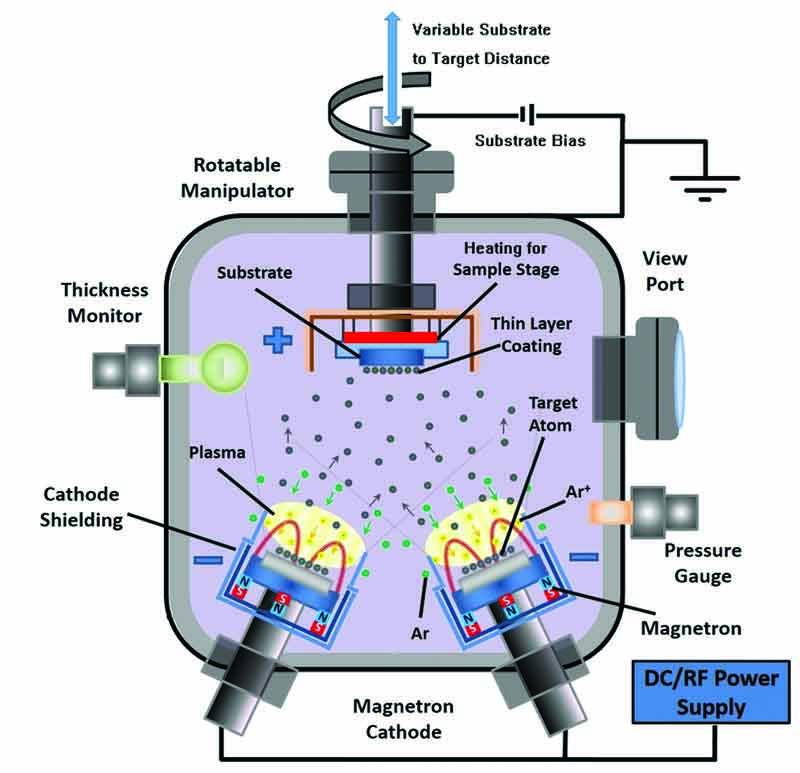

En el contexto del sputtering por magnetrón, la interacción entre electrones e iones bajo la influencia de campos eléctricos y magnéticos desempeña un papel fundamental en el proceso.Esta interacción es la fuerza motriz de la generación de átomos o moléculas pulverizados, que posteriormente se unen para formar películas finas sobre los sustratos.La dinámica de estas partículas cargadas se rige por la interacción de fuerzas dentro de la cámara de pulverización catódica, donde el campo eléctrico acelera los electrones e iones, mientras que el campo magnético guía sus trayectorias.

El campo eléctrico, generado normalmente por un diferencial de tensión entre el blanco y el sustrato, imparte energía cinética a los electrones e iones.Esta energía es crucial para iniciar el proceso de sputtering.Cuando los electrones chocan con los átomos de gas dentro de la cámara, los ionizan, creando un plasma rico en iones positivos.A continuación, estos iones son atraídos hacia el blanco cargado negativamente, donde colisionan con el material del blanco, expulsando átomos o moléculas mediante un proceso conocido como transferencia de momento.

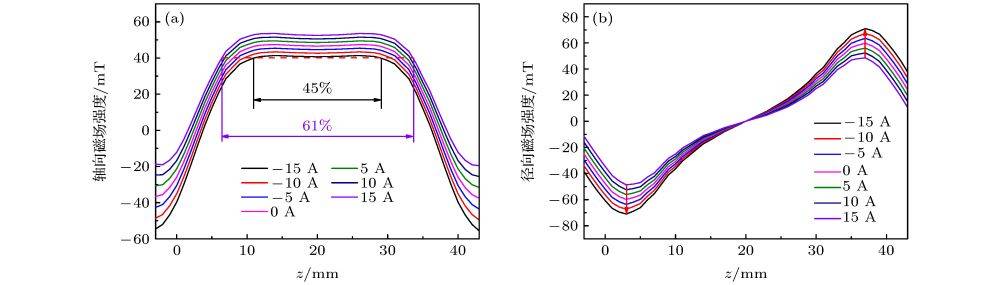

El campo magnético, a menudo configurado en forma circular o espiral alrededor del blanco, sirve para confinar los electrones cerca de la superficie del blanco.Este confinamiento aumenta la probabilidad de colisiones electrón-átomo de gas, aumentando así la tasa de ionización y la eficacia global del proceso de sputtering.Las líneas de campo magnético actúan como mecanismo de guía, asegurando que los electrones sigan una trayectoria cicloidal, maximizando su interacción con los átomos de gas y sosteniendo la descarga de plasma.

Los átomos o moléculas pulverizados, una vez expulsados del blanco, viajan a través del plasma y se depositan sobre el sustrato, formando una fina película.La uniformidad y la calidad de esta película dependen en gran medida del control preciso de los campos eléctrico y magnético, así como de la presión del gas y la temperatura del blanco.Las variaciones de estos parámetros pueden dar lugar a diferencias en la velocidad de deposición, el espesor de la película y la integridad estructural, lo que subraya el papel fundamental de la dinámica de electrones e iones en el proceso de sputtering por magnetrón.

Tipos de sputtering

El sputtering por magnetrón es una técnica versátil con múltiples variantes, cada una de ellas adaptada a aplicaciones específicas y con ventajas distintas.Los principales tipos son pulverización catódica de corriente continua y sputtering RF .

Pulverización catódica de corriente continua

En este método, se aplica una tensión continua de 500 a 1.000 voltios para encender un plasma de argón a baja presión entre el blanco y el sustrato.Los iones de argón positivos, acelerados por el campo eléctrico, bombardean el blanco, provocando la expulsión de átomos que posteriormente se depositan sobre el sustrato en forma de una fina película.Sin embargo, esta técnica está limitada a los materiales conductores debido a la formación de un campo opuesto en los no conductores, que detiene el proceso de sputtering.Además, las bajas velocidades de sputtering son un inconveniente importante, ya que sólo se forman unos pocos iones de argón, lo que limita la eficacia.

Pulverización catódica por RF

El sputtering por radiofrecuencia (RF) es aplicable tanto a materiales conductores como no conductores.Mediante el uso de una fuente de energía de radiofrecuencia, se puede pulverizar el objetivo independientemente de sus propiedades eléctricas.Este método es especialmente útil para depositar materiales aislantes, cruciales en diversas aplicaciones electrónicas y ópticas.El campo de radiofrecuencia permite generar un plasma que puede bombardear eficazmente ambos tipos de materiales, lo que amplía el alcance de la tecnología de bombardeo.

Ambos métodos implican el bombardeo de un material objetivo con partículas de alta energía, que luego se depositan sobre un sustrato dentro de una cámara de vacío llena de un gas inerte, normalmente argón.El proceso de pulverización catódica no sólo produce átomos neutros, sino también electrones secundarios, iones y cúmulos, lo que contribuye a la complejidad y riqueza del proceso de deposición.La distribución energética de los átomos bombardeados alcanza su punto máximo a la mitad de la energía de enlace de la superficie, con una caída gradual hacia energías más altas, lo que garantiza un amplio espectro de partículas depositadas.

Estas técnicas de pulverización catódica forman parte integral de la física de superficies y la tecnología de películas finas, y ofrecen un medio fiable para producir capas finas de alta calidad para diversas aplicaciones, desde la fabricación de semiconductores hasta el recubrimiento de paneles solares.

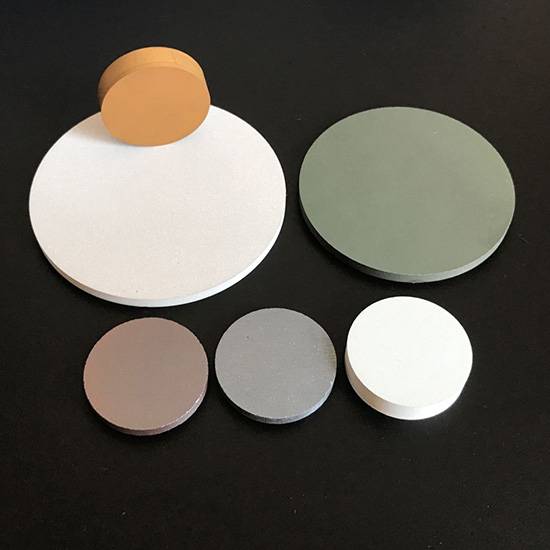

Clasificación de los cátodos para sputtering magnetrónico

Cátodos metálicos

Los cátodos metálicos, fabricados a partir de metales puros o sus aleaciones, desempeñan un papel fundamental en el campo de la electrónica y los semiconductores.Su amplia aplicación se atribuye en gran medida a su excepcional conductividad y altos niveles de pureza.Estos cátodos son componentes esenciales en los procesos de sputtering por magnetrón, donde sirven como fuente primaria de material para la deposición de películas finas.

La conductividad de los cátodos metálicos es primordial, ya que influye directamente en la eficacia del proceso de sputtering.Metales como el cobre, el aluminio y el oro se utilizan habitualmente por sus excelentes propiedades eléctricas.Estos materiales facilitan el flujo fluido de electrones e iones, que son cruciales para la generación de partículas por pulverización catódica.

Además, la pureza de los cátodos metálicos es un factor crítico que garantiza la calidad y consistencia de las películas depositadas.Los metales de gran pureza minimizan la presencia de impurezas, que pueden provocar defectos en las películas finas.Esto es especialmente importante en la fabricación de semiconductores, donde incluso trazas de contaminantes pueden degradar el rendimiento de los dispositivos.

En resumen, los cátodos metálicos son indispensables en las industrias electrónica y de semiconductores, ya que ofrecen una combinación de conductividad y pureza esencial para la deposición de películas finas de alta calidad.Sus propiedades únicas los convierten en una piedra angular en la producción de componentes y dispositivos electrónicos avanzados.

Cátodos cerámicos

Los cátodos cerámicos son fundamentales en el ámbito del sputtering magnetrónico, especialmente para aplicaciones que requieren un aislamiento y una resistencia al desgaste superiores.Estos cátodos son esenciales para la deposición de recubrimientos ópticos y protectores, donde sus propiedades únicas desempeñan un papel crítico en la calidad y durabilidad del producto final.

Los materiales cerámicos, como óxidos, nitruros y carburos, ofrecen una clara ventaja sobre los metales debido a sus propiedades aislantes inherentes.Este aislamiento es crucial para evitar cortocircuitos eléctricos y garantizar la integridad de la película depositada.Además, la alta resistencia al desgaste de la cerámica garantiza que el cátodo siga siendo eficaz durante periodos prolongados, lo que reduce la frecuencia de las sustituciones y el mantenimiento.

El uso de cátodos cerámicos es especialmente ventajoso en entornos en los que la estabilidad térmica y la resistencia a la corrosión son primordiales.Estas propiedades permiten a los cátodos cerámicos soportar las duras condiciones del proceso de sputtering, incluidas las altas temperaturas y los impactos de partículas.Esta robustez garantiza un rendimiento y una longevidad constantes, lo que convierte a los cátodos cerámicos en la elección ideal para aplicaciones exigentes en óptica y revestimientos protectores.

Además, la composición química y la estructura cristalina de los cátodos cerámicos se controlan meticulosamente para mejorar la eficacia del sputtering y el rendimiento de la película.La uniformidad de estas propiedades es clave para conseguir películas uniformes de alta calidad, esenciales para aplicaciones que requieren propiedades ópticas precisas o características protectoras.

En resumen, los cátodos cerámicos son indispensables en el sputtering magnetrónico por su excelente aislamiento, resistencia al desgaste, estabilidad térmica y resistencia a la corrosión.Estos atributos los hacen ideales para aplicaciones en las que la calidad y durabilidad de la película depositada son críticas, como en recubrimientos ópticos y protectores.

Cátodos para compuestos y semiconductores

Los cátodos para compuestos y semiconductores están meticulosamente diseñados para aplicaciones especializadas, en particular en la deposición de películas de óxido, nitruro y carburo.Estos cátodos están diseñados para satisfacer los estrictos requisitos de la ciencia de materiales avanzados, donde el control preciso de la composición y las propiedades de la película es primordial.

Adaptados a aplicaciones específicas

-

Películas de óxido:Los blancos para películas de óxido suelen estar compuestos de materiales como el óxido de aluminio (Al₂O₃) o el dióxido de titanio (TiO₂).Estos compuestos se eligen por su capacidad para producir películas con elevadas constantes dieléctricas y excelentes propiedades ópticas.La pureza y la estructura cristalina de estos blancos son fundamentales, ya que influyen directamente en la transparencia y las cualidades aislantes de la película.

-

Películas de nitruro:Para las películas de nitruro se emplean cátodos fabricados con materiales como el nitruro de silicio (Si₃N₄) o el nitruro de titanio (TiN).Estos compuestos son famosos por su dureza y estabilidad térmica, lo que los hace ideales para revestimientos protectores y aplicaciones a alta temperatura.La densidad y uniformidad química de estos blancos son esenciales para conseguir películas con propiedades mecánicas consistentes.

-

Películas de carburo:Los cátodos de carburo, como el carburo de wolframio (WC) o el carburo de titanio (TiC), se utilizan en aplicaciones que requieren una resistencia extrema al desgaste y una alta conductividad térmica.Estos cátodos deben presentar una alta densidad y un contenido mínimo de impurezas para garantizar la deposición de películas con una dureza y unas propiedades térmicas superiores.

Factores clave del rendimiento

- Pureza y densidad:Una pureza y densidad elevadas no son negociables para los cátodos de compuestos y semiconductores.Las impurezas pueden provocar contaminación y degradar la calidad de la película, mientras que una baja densidad puede dar lugar a una deposición no uniforme.

- Composición química y estructura cristalina:La uniformidad de la composición química y la estructura cristalina adecuada son vitales para optimizar la eficacia del sputtering y mejorar el rendimiento de la película.Las variaciones en estos factores pueden dar lugar a incoherencias en las propiedades de la película.

- Estabilidad térmica y resistencia a la corrosión:Dados los duros entornos en los que operan estos objetivos, deben presentar una sólida estabilidad térmica y resistencia a la corrosión.Esto garantiza su longevidad y fiabilidad en condiciones de alta temperatura e impacto de partículas.

Al abordar meticulosamente estos factores, los cátodos para compuestos y semiconductores permiten la producción de películas de alto rendimiento que forman parte integral de diversos avances tecnológicos.

Requisitos de rendimiento

Pureza y densidad

La alta pureza y densidad son atributos indispensables de los cátodos para sputtering magnetrónico, ya que desempeñan un papel fundamental en la producción de películas finas de alta calidad.La pureza del material del cátodo influye directamente en el potencial de contaminación de la película, que puede provocar defectos e incoherencias.Por ejemplo, incluso pequeñas cantidades de impurezas pueden causar variaciones localizadas en las propiedades de la película, afectando a su rendimiento y fiabilidad generales.

Por otra parte, la densidad garantiza que el material objetivo sea compacto y no presente porosidades, que pueden actuar como vías de entrada de impurezas en el proceso de deposición.Un cátodo denso permite un sputtering más uniforme, lo que se traduce en películas de mayor uniformidad y propiedades mecánicas.Esta uniformidad es crucial en aplicaciones en las que es necesario un control preciso del espesor y la composición de la película, como en la industria de los semiconductores.

En resumen, la búsqueda de una alta pureza y densidad en los cátodos para sputtering magnetrónico no es sólo un ideal, sino una necesidad para alcanzar los estrictos estándares de calidad requeridos en las aplicaciones modernas de películas finas.

Composición química y estructura cristalina

La uniformidad de la composición química de un cátodo para sputtering por magnetrón desempeña un papel fundamental a la hora de determinar la eficacia del proceso de sputtering y el rendimiento de la película resultante.Una composición química consistente garantiza que las partículas expulsadas sean homogéneas, lo que conduce a una deposición más uniforme del material sobre el sustrato.Esta uniformidad es crucial para aplicaciones en las que la exactitud de las propiedades de la película, como la conductividad o la reflectividad, es primordial.

Además de la composición química, la estructura cristalina del material es igualmente importante.La disposición de los átomos en la red cristalina influye en la facilidad con que se desprenden durante el sputtering.Los cátodos con estructuras cristalinas bien ordenadas y sin defectos suelen presentar mejores características de pulverización catódica, ya que la energía necesaria para expulsar los átomos se distribuye de forma más uniforme por todo el material.El resultado es un mayor rendimiento de los átomos pulverizados y una transferencia más eficaz del material al sustrato.

| Aspecto | Importancia |

|---|---|

| Composición química | Garantiza la homogeneidad de las partículas expulsadas, lo que conduce a una deposición uniforme de la película. |

| Estructura cristalina | Afecta a la facilidad de eyección de átomos, influyendo en la eficacia del sputtering y en la calidad de la película. |

Además, la interacción entre la composición química y la estructura cristalina puede influir en las propiedades térmicas y mecánicas del cátodo.Por ejemplo, determinadas estructuras cristalinas pueden ofrecer una mayor estabilidad térmica, lo que permite al cátodo soportar las altas temperaturas y los impactos de partículas típicos del proceso de sputtering.Esta doble consideración garantiza que el cátodo no sólo funcione bien durante el sputtering, sino que también mantenga su integridad durante un uso repetido.

Al optimizar tanto la composición química como la estructura cristalina, los fabricantes pueden mejorar la eficacia general del sputtering y el rendimiento de la película resultante, por lo que estos factores son fundamentales en el diseño y la selección de cátodos para sputtering magnetrónico.

Estabilidad térmica y resistencia a la corrosión

La estabilidad térmica y la resistencia a la corrosión son primordiales para los cátodos para sputtering magnetrónico, especialmente en entornos caracterizados por altas temperaturas e impactos intensos de partículas.Estas condiciones pueden provocar una degradación significativa del material si los cátodos no se protegen adecuadamente.

Para garantizar la longevidad y eficacia de los objetivos, deben tenerse en cuenta varios factores críticos:

-

Selección del material:La elección del material es crucial.Los metales, la cerámica y los compuestos ofrecen propiedades únicas que pueden mejorar la estabilidad térmica y la resistencia a la corrosión.Por ejemplo, la cerámica es conocida por su excelente aislamiento y resistencia al desgaste, lo que la hace ideal para aplicaciones que requieren una gran estabilidad térmica.

-

Tratamientos superficiales:Los tratamientos superficiales avanzados pueden mejorar aún más la resistencia del objetivo a la corrosión y la degradación térmica.Técnicas como el recubrimiento con capas protectoras o la modificación de la química de la superficie pueden mejorar significativamente el rendimiento del blanco en condiciones adversas.

-

Técnicas de procesamiento:El proceso de fabricación también desempeña un papel fundamental.La ingeniería de precisión y unas condiciones de procesamiento controladas pueden dar lugar a objetivos con propiedades térmicas y de corrosión superiores.Por ejemplo, el control cuidadoso de las impurezas y el tamaño de grano durante la producción puede dar lugar a materiales más estables y resistentes.

En resumen, la combinación de una adecuada selección de materiales, tratamientos superficiales avanzados y técnicas de procesado precisas es esencial para garantizar que los cátodos para sputtering magnetrónico puedan soportar las condiciones extremas a las que se enfrentan, manteniendo así su rendimiento y prolongando su vida operativa.

Factores que afectan a la velocidad de deposición

Tensión, corriente y potencia del sputtering

Los parámetros de tensión, corriente y potencia de sputtering desempeñan un papel fundamental en la determinación de la velocidad de deposición de las películas finas.Los valores más altos de estos parámetros suelen mejorar la eficacia del sputtering, aumentando así la velocidad a la que el material se transfiere del blanco al sustrato.Esta relación es fundamental para optimizar el proceso de producción, especialmente en industrias en las que es esencial un alto rendimiento, como la fabricación de semiconductores y revestimientos ópticos.

Para comprender mejor el impacto de estos parámetros, considere los siguientes puntos clave:

-

Tensión:El aumento de la tensión aplicada al blanco puede acelerar la ionización del gas de trabajo, lo que da lugar a una mayor densidad de iones que bombardean la superficie del blanco.El resultado es un mayor número de átomos expulsados del blanco, lo que aumenta la velocidad de deposición.

-

Actual:Los niveles de corriente más elevados pueden aumentar la densidad del plasma, lo que a su vez incrementa el flujo de iones hacia el blanco.Este bombardeo intensificado puede conducir a una eliminación más eficaz del material del blanco, contribuyendo a una tasa de deposición elevada.

-

Potencia:La potencia suministrada al sistema, que es un producto de la tensión y la corriente, influye directamente en la entrada de energía en el proceso de sputtering.Los niveles de potencia más elevados pueden proporcionar la energía necesaria para mantener y mejorar la descarga de plasma, garantizando una operación de sputtering continua y eficaz.

| Parámetro | Efecto en la eficacia del sputtering |

|---|---|

| Tensión | Aumenta la ionización y la densidad iónica |

| Corriente | Aumenta la densidad del plasma y el flujo de iones |

| Energía | Proporciona energía para mantener la descarga de plasma |

En resumen, ajustando cuidadosamente el voltaje, la corriente y la potencia de sputtering, los fabricantes pueden influir significativamente en la velocidad de deposición y en la eficacia global del proceso de sputtering.Esta optimización es crucial para conseguir películas finas de alta calidad con propiedades constantes, por lo que es un área clave en el desarrollo y la aplicación de cátodos para sputtering magnetrónico.

Presión y temperatura del gas

La presión del gas y la temperatura del blanco óptimas son fundamentales para conseguir las tasas de deposición más elevadas sin comprometer la calidad de la película.Estos parámetros no son meros detalles técnicos, sino que son fundamentales para la eficiencia y eficacia del proceso de sputtering.

La presión del gas dentro de la cámara de sputtering desempeña un doble papel.En primer lugar, influye en la trayectoria libre media de las partículas pulverizadas, determinando la distancia que pueden recorrer antes de colisionar con las moléculas de gas.En segundo lugar, afecta a la ionización de las partículas pulverizadas, que es crucial para su posterior deposición sobre el sustrato.Por lo general, las presiones de gas más elevadas reducen el camino libre medio, lo que provoca colisiones más frecuentes y tasas de deposición potencialmente más bajas.A la inversa, las presiones más bajas pueden provocar menos colisiones, lo que permite que las partículas recorran distancias más largas, pero también aumenta el riesgo de dispersión y de deposición no uniforme.

La temperatura del blanco es igualmente crítica.Las temperaturas elevadas pueden mejorar la movilidad de las partículas pulverizadas sobre el sustrato, favoreciendo una mejor adherencia y uniformidad de la película.Sin embargo, un calentamiento excesivo puede provocar efectos no deseados, como la degradación térmica del material objetivo o cambios de fase no deseados en la película depositada.Por lo tanto, es esencial mantener un intervalo de temperatura óptimo para equilibrar estos factores contrapuestos.

Para ilustrar la interacción entre la presión del gas y la temperatura, considere los siguientes escenarios:

| Escenario | Presión del gas | Temperatura objetivo | Resultado |

|---|---|---|---|

| Baja presión, baja temperatura | Bajo | Bajo | Alta movilidad de partículas pero riesgo de dispersión y deposición no uniforme. |

| Alta presión, baja temperatura | Alta | Bajo | Colisiones frecuentes, trayectoria libre media reducida y tasas de deposición potencialmente más bajas. |

| Baja presión, alta temperatura | Baja | Alta | Mayor adherencia y uniformidad de la película, pero riesgo de degradación térmica. |

| Alta presión, alta temperatura | Alta | Alto | Compromiso entre colisiones frecuentes y mayor movilidad de las partículas, lo que exige un control preciso. |

En resumen, el equilibrio entre la presión del gas y la temperatura del blanco es un aspecto delicado pero esencial del sputtering por magnetrón.Alcanzar este equilibrio no sólo garantiza las mayores velocidades de deposición, sino también la calidad y uniformidad de la película depositada.

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

Artículos relacionados

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Tecnología de revestimiento por evaporación de haz de electrones y selección de materiales

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Introducción a los distintos crisoles cerámicos

- Tecnología de evaporación por haz de electrones en el revestimiento al vacío