Introducción a las películas finas de diamante

Propiedades y aplicaciones del diamante

El diamante, conocido por sus excepcionales propiedades físicas y químicas, encuentra amplias aplicaciones en múltiples ámbitos. Sus características únicas lo hacen indispensable en herramientas de corte, sistemas microelectromecánicos (MEMS), dispositivos biomédicos, ingeniería aeroespacial y sectores de energía nuclear.

Aplicaciones mecánicas

Una de las propiedades más significativas del diamante es su incomparable dureza, la más alta entre todos los materiales conocidos. Esta robustez mecánica hace del diamante una opción ideal para revestimientos resistentes al desgaste y herramientas de corte diseñadas para mecanizar materiales duros. El bajo coeficiente de fricción aumenta aún más su utilidad en aplicaciones mecánicas, reduciendo el desgaste y alargando la vida útil de las herramientas.

Aplicaciones ópticas

La transparencia óptica del diamante abarca una amplia gama del espectro electromagnético, desde la luz ultravioleta hasta la infrarroja. Esta propiedad hace que el diamante sea adecuado para ventanas transparentes en aplicaciones especializadas donde los materiales convencionales no llegan. Por ejemplo, las ventanas de diamante se emplean en entornos en los que la alta transparencia y la resistencia a condiciones extremas son primordiales, como en cámaras de alta presión o como componentes de instrumentos ópticos.

Aplicaciones eléctricas

Como semiconductor de banda ancha con una energía de banda prohibida de 5,45 eV, el diamante ofrece perspectivas prometedoras en dispositivos electrónicos y sensores. Sus propiedades semiconductoras permiten fabricar componentes electrónicos de alta potencia y alta frecuencia, cruciales para las tecnologías de próxima generación. Además, su capacidad de aislamiento eléctrico lo convierte en un material excelente para encapsular componentes electrónicos sensibles y protegerlos de interferencias y daños eléctricos.

Aplicaciones térmicas

El diamante posee una conductividad térmica excepcionalmente alta, de 15 a 20 W/cm-K a temperatura ambiente, aproximadamente 20 veces superior a la del cobre. Esta capacidad superior de disipación del calor sitúa al diamante como candidato principal para la gestión térmica en dispositivos electrónicos miniaturizados y de alto rendimiento. Las aplicaciones incluyen disipadores de calor para láseres, transistores y otros componentes sensibles al calor, garantizando una refrigeración eficaz y una vida útil prolongada.

Condiciones ambientales y extremas

La extraordinaria inercia química y dureza a la radiación del diamante lo hacen adecuado para su uso en entornos extremos. Ya se trate de altas temperaturas, campos de radiación o entornos químicos corrosivos, la estabilidad y durabilidad del diamante lo convierten en un material de elección para componentes que deben soportar condiciones duras. Esta propiedad es especialmente valiosa en los sectores aeroespacial y de energía nuclear, donde la fiabilidad en condiciones extremas es fundamental.

Ejemplos industriales

Varias aplicaciones industriales ejemplifican la versatilidad del diamante. Por ejemplo, las herramientas con punta de diamante se utilizan mucho en aplicaciones de mecanizado y corte, mientras que las ventanas de diamante facilitan la transmisión de la radiación infrarroja y de microondas. En el ámbito de la electrónica, el diamante sirve de material base para obleas semiconductoras y qubits en la computación cuántica, lo que subraya su papel fundamental en el avance de las fronteras tecnológicas.

En resumen, las propiedades polifacéticas del diamante no sólo aumentan su valor en las industrias tradicionales, sino que también abren nuevas vías para la innovación en tecnologías emergentes.

Desafíos de la utilización del diamante natural

A pesar de sus excepcionales propiedades, los diamantes naturales presentan varios problemas importantes que dificultan su utilización generalizada. Los principales obstáculos sonescasez,su elevado precioytamaño limitado. Todos estos factores limitan la disponibilidad de diamantes naturales para diversas aplicaciones industriales y tecnológicas.

Laescasez de diamantes naturales es un resultado directo de sus procesos geológicos de formación, que requieren condiciones específicas de alta temperatura y alta presión durante millones de años. Esta rareza se traduce en unprecio elevado que hace que las aplicaciones a gran escala sean económicamente inviables. Además, eltamaño limitado de los diamantes naturales restringe su uso en aplicaciones que requieren superficies más grandes y continuas.

Para convertir el grafito en diamantecondiciones de alta temperatura y alta presión son esenciales. Este proceso, conocido como síntesis de alta presión y alta temperatura (HPHT), imita las condiciones geológicas naturales que forman los diamantes. Sin embargo, crear estas condiciones en un laboratorio controlado es técnicamente difícil y caro. La necesidad de equipos especializados y de un control preciso de la temperatura y la presión aumenta la complejidad y el coste de la producción de diamantes sintéticos, lo que agrava aún más los problemas asociados a su utilización.

| Desafío | Descripción |

|---|---|

| Escasez | Disponibilidad limitada debido a los procesos de formación geológica. |

| Precio elevado | Debido a su escasez y al coste de extracción y procesamiento. |

| Tamaño limitado | Restringe el uso en aplicaciones que requieren superficies más grandes y continuas. |

| Alta temperatura y alta presión | Esenciales para la conversión de grafito en diamante, lo que aumenta la complejidad técnica y el coste. |

Estos retos subrayan la necesidad de métodos alternativos, como el depósito químico en fase vapor (CVD), para producir películas finas de diamante de forma más eficaz y rentable.

Métodos de deposición química en fase vapor (CVD)

Desarrollo histórico de la síntesis del diamante

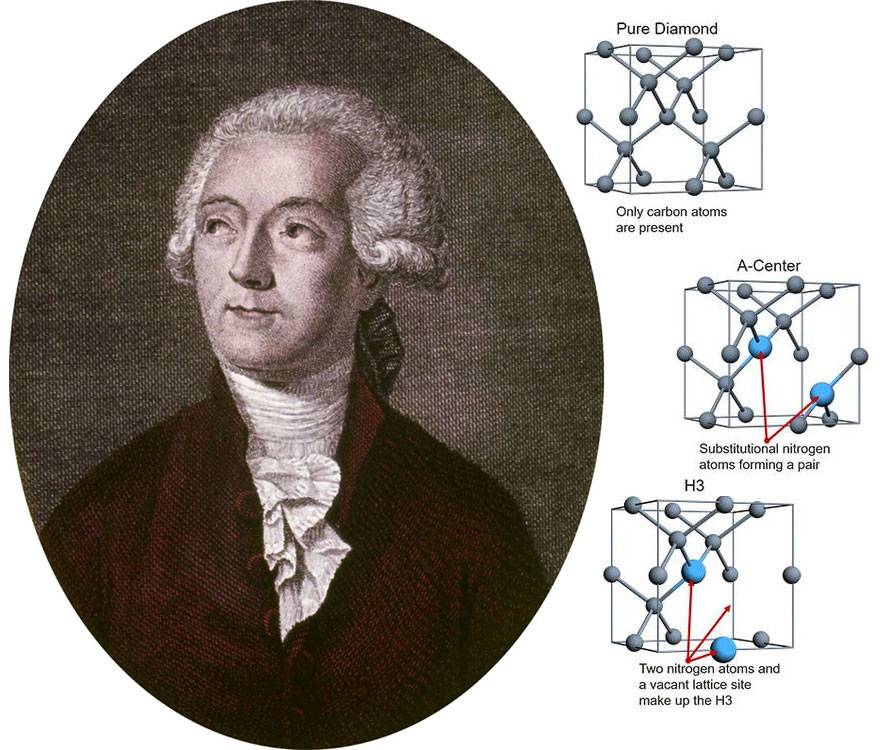

La búsqueda de diamantes sintéticos es una historia que abarca siglos, marcada por importantes hitos en el siglo XX, especialmente con la llegada de los métodos de Deposición Química en Fase Vapor (CVD). El viaje comenzó con Antoine Lavoisier, figura fundacional de la química moderna, que descubrió la similitud entre la red cristalina del diamante y la estructura cristalina del carbono, sentando las bases para los primeros intentos de sintetizar diamantes. A este descubrimiento, realizado a finales del siglo XVIII, siguieron numerosos experimentos para convertir diversas formas de carbono en diamante, un proceso que requería condiciones extremas de temperatura y presión.

Los primeros éxitos en la síntesis del diamante fueron comunicados por James Ballantyne Hannay en 1879 y Ferdinand Frédéric Henri Moissan en 1893. Hannay utilizó un tubo calentado por llama, mientras que Moissan empleó su recién desarrollado horno de arco eléctrico, que consistía en hacer chocar un arco eléctrico entre varillas de carbono dentro de bloques de cal. El método de Moissan, que implicaba el enfriamiento rápido del hierro fundido para generar la alta presión necesaria, se documentó en una serie de artículos en la década de 1890.

En el siglo XX se produjo un cambio significativo con la introducción de los métodos CVD. En 1958, Union Carbide, dirigida por Eversole, publicó una patente sobre la síntesis de diamante a baja presión, que Angus siguió desarrollando, lo que dio lugar a una publicación en 1968 sobre el crecimiento de cristales semilla de diamante por deposición de vapor. Por la misma época, Spitsyn y Deryagin, en Rusia, también desarrollaron un método de síntesis de diamante a baja presión, aunque su divulgación se retrasó hasta 1980 por motivos de seguridad.

La síntesis a alta presión y alta temperatura (HPHT) dominó la fabricación del diamante hasta 1982, cuando se publicaron los avances en el crecimiento CVD a baja presión. El primer artículo importante sobre deposición por filamento caliente, de Matsumoto et al. en 1982, fue seguido por el trabajo de Kamo et al. sobre "Síntesis de diamante a partir de gas en plasma de microondas" en 1983. Estas publicaciones desencadenaron una amplia investigación sobre la deposición de diamantes CVD a baja presión, que condujo al desarrollo de varios tipos de diamantes sintéticos, desde diamantes ultrapuros y sin defectos hasta diamantes conductores y de grado cuántico.

Hoy en día, la síntesis de diamantes artificiales ha alcanzado niveles avanzados, con aplicaciones que abarcan casi todos los campos, desde las herramientas de corte hasta la computación cuántica. El continuo perfeccionamiento de los métodos de CVD garantiza que los diamantes sintéticos sigan acercándose a sus homólogos naturales, ofreciendo una solución sostenible y escalable para satisfacer la creciente demanda de este extraordinario material.

Técnicas habituales de CVD

Las técnicas de deposición química en fase vapor (CVD) son fundamentales en la síntesis de películas finas de diamante, y cada una de ellas ofrece ventajas y retos únicos. Los métodos más comunes son

-

Deposición química en fase vapor de filamento caliente (HFCVD): Conocido por su sencillez y rentabilidad, el HFCVD se utiliza ampliamente para preparar recubrimientos de diamante para herramientas. Sin embargo, es susceptible a problemas con gases oxidantes y corrosivos, así como a la contaminación por metales.

-

Deposición química en fase vapor por plasma de microondas (MPCVD): Este método destaca en la producción de películas de diamante de alta calidad debido a su descarga estable sin electrodos. A pesar de ello, persisten problemas como la distribución desigual del plasma y las tasas de crecimiento relativamente bajas.

-

Deposición química en fase vapor por plasma DC: Esta técnica, que utiliza plasma de alta energía, consigue tasas de crecimiento rápidas. Sin embargo, se ve obstaculizada por los considerables costes del equipo y las dificultades en el control del proceso.

-

Deposición química en fase vapor con llama de combustión: Ideal para la síntesis atmosférica, el CVD de llama ofrece un enfoque sencillo. Sus limitaciones residen en el área y la calidad de la película, a menudo comprometidas por los gradientes térmicos y el elevado consumo de gas.

Cada técnica tiene sus propias ventajas e inconvenientes, por lo que la elección del método es crucial para optimizar la calidad y las propiedades específicas de la aplicación de las películas de diamante resultantes.

Deposición química en fase caliente (HFCVD)

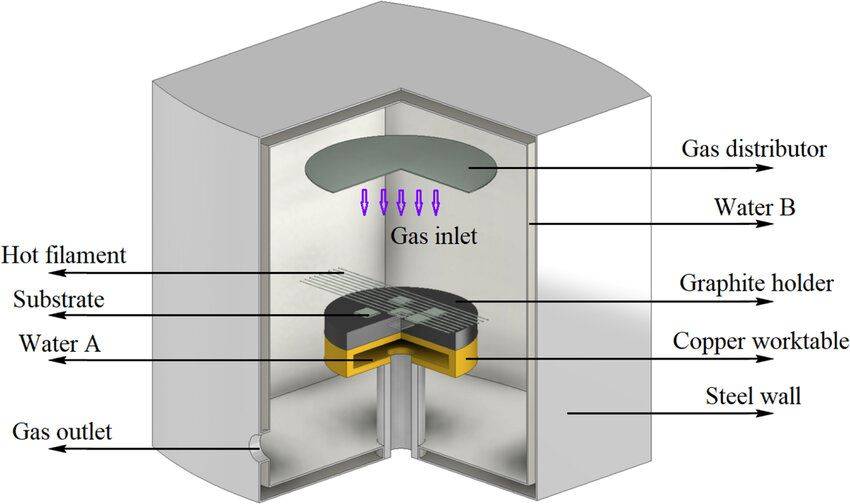

La deposición química en fase vapor de filamento caliente (HFCVD) es un método rentable y sencillo para sintetizar películas de diamante, cruciales para aplicaciones en herramientas de corte y sistemas microelectromecánicos, entre otros. Esta técnica consiste en la disociación térmica de gases de alimentación -por lo general, una mezcla de hidrógeno (H₂) y metano (CH₄)- sobre un filamento calentado, fabricado normalmente con metales refractarios como el wolframio (W), el renio (Re) o el tántalo (Ta). El filamento, que funciona a temperaturas comprendidas entre 2173 y 2773 K, no sólo disocia el precursor que contiene carbono, sino que también cataliza la disociación del hidrógeno, lo que aumenta la eficacia global del proceso.

A pesar de sus ventajas, el HFCVD no está exento de dificultades. Uno de los principales es la formación de carburos metálicos en el filamento, que, aunque es beneficiosa para catalizar la reacción, provoca un deterioro mecánico con el tiempo. Este deterioro se manifiesta en forma de hinchazón, flexión, grietas y fragilidad, lo que acaba comprometiendo la integridad del filamento y obliga a sustituirlo con frecuencia. Además, la proximidad del filamento al sustrato (normalmente 2-8 mm) puede provocar la contaminación metálica de la película de diamante, un problema que sigue siendo difícil de mitigar.

| Ventajas | Inconvenientes |

|---|---|

| Económico | Contaminación por metales |

| Montaje sencillo | Deterioro del filamento |

| Altas tasas de crecimiento | Problemas de oxidación y gases corrosivos |

La sencillez y las rápidas velocidades de crecimiento del HFCVD lo han convertido en una opción popular en la investigación de películas de diamante, pero los continuos problemas de durabilidad y contaminación de los filamentos ponen de manifiesto la necesidad de seguir innovando y optimizando este campo.

Deposición química en fase vapor por plasma de microondas (MPCVD)

El depósito químico en fase vapor por plasma de microondas (MPCVD) es un método sofisticado para sintetizar películas de diamante de alta calidad. Esta técnica aprovecha la radiación de microondas para crear un plasma de alta energía dentro de una cámara de reactor, que se compone de una compleja mezcla de electrones, iones atómicos, iones moleculares, átomos neutros, moléculas y fragmentos moleculares en diversos estados. La densidad de electrones dentro de este plasma es máxima en el centro, disminuyendo gradualmente a medida que se avanza hacia el exterior. El mecanismo principal para generar precursores gaseosos reactivos o fragmentos dentro del plasma es a través de la disociación por impacto de electrones.

El plasma producido por MPCVD es rico en especies carbonosas reactivas y un exceso de hidrógeno atómico o molecular, que es esencial para el éxito de la deposición del diamante. Estos electrones absorben energía del campo eléctrico oscilante de la radiación de microondas, alcanzando temperaturas de hasta 5273 K, mientras que la temperatura del gas (especies neutras) se mantiene relativamente baja, en torno a 1073 K en los métodos de síntesis a baja presión. Las frecuencias de microondas más empleadas para este proceso son 2,45 GHz y 915 MHz.

A pesar de sus ventajas, el MPCVD no está exento de dificultades. Uno de los principales problemas es la distribución desigual del plasma en la cámara del reactor, que puede dar lugar a una calidad irregular de la película de diamante. Además, las velocidades de crecimiento de las películas de diamante producidas mediante MPCVD son relativamente bajas, lo que puede ser un factor limitante para las aplicaciones industriales que requieren una producción a gran escala. Para hacer frente a estos retos es necesario comprender mejor la dinámica del plasma y optimizar los parámetros del proceso para conseguir velocidades de crecimiento más uniformes y rápidas.

Deposición química en fase vapor con plasma de corriente continua

El depósito químico en fase vapor con plasma de corriente continua (DC-PCVD) emplea plasma de alta energía para mejorar significativamente las velocidades de crecimiento de las películas finas. Este método aprovecha una descarga eléctrica de corriente continua (CC) para ionizar y descomponer los gases que reaccionan, creando un entorno de plasma altamente reactivo. La alta energía del plasma no sólo acelera el proceso de deposición, sino que también permite la formación de compuestos complejos a temperaturas más bajas en comparación con los métodos tradicionales de CVD térmico.

Sin embargo, la aplicación del DC-PCVD no está exenta de dificultades. El equipo necesario para este proceso es notablemente caro, y mantener un control preciso sobre las condiciones del plasma puede resultar difícil. La complejidad del proceso se deriva de la necesidad de equilibrar el plasma de alta energía con la estabilidad del entorno de deposición, garantizando un crecimiento uniforme de la película y minimizando los defectos.

A pesar de estos retos, el DC-PCVD ofrece ventajas únicas, particularmente en la deposición de materiales que requieren alta reactividad y bajos presupuestos térmicos. La capacidad de manipular las condiciones del plasma permite la deposición de una amplia gama de materiales, incluidos óxidos, nitruros e incluso aleaciones, abriendo nuevas posibilidades para la ciencia de materiales y las aplicaciones industriales.

Deposición química en fase vapor por llama

El depósito químico en fase vapor por llama (CVD por llama) destaca como método único dentro de las técnicas de depósito químico en fase vapor (CVD) por su capacidad para facilitar la síntesis atmosférica. Este método aprovecha la combustión de gases para crear una llama que sirve de zona de reacción para depositar películas finas. A pesar de sus ventajas, el CVD de llama no está exento de dificultades. Una de las principales limitaciones es el área restringida de la película que se puede cubrir eficazmente. Esta limitación se debe a los gradientes térmicos inherentes a la llama, que pueden provocar velocidades de deposición desiguales y espesores de película no uniformes.

Además, la calidad de las películas producidas mediante CVD a la llama suele verse comprometida debido a estos gradientes térmicos. El rápido consumo de gases en la llama también supone una limitación importante, ya que puede dar lugar a concentraciones de reactivos desiguales, lo que afecta aún más a la calidad de la película. Todos estos factores limitan la aplicabilidad del CVD a la llama en situaciones que requieren películas finas de gran superficie y alta calidad. A pesar de estos inconvenientes, el CVD de llama sigue siendo una técnica valiosa para aplicaciones específicas en las que las condiciones atmosféricas y la simplicidad son primordiales.

Factores que afectan a la calidad de la película de diamante

Influencia de la concentración de la fuente de carbono

La concentración de metano, como fuente primaria de carbono en los procesos de deposición química en fase vapor (CVD), desempeña un papel fundamental en la determinación de la morfología, la estructura y la calidad general de la película de diamante. En concentraciones inferiores a las óptimas, la película puede presentar irregularidades como texturas granuladas o grosores desiguales, que pueden comprometer sus propiedades mecánicas y ópticas. Por el contrario, cuando la concentración de metano se ajusta con precisión al rango óptimo, la película de diamante resultante muestra una cristalinidad superior, una mayor dureza y una conductividad térmica mejorada.

Para ilustrar el impacto de la concentración de metano, considere la siguiente tabla:

| Concentración de metano (%) | Morfología de la película | Calidad de la película |

|---|---|---|

| 0.5 - 1.0 | De grano fino, lisa | Alta |

| 1.0 - 2.0 | Grano medio, uniforme | Moderado |

| 2.0 - 3.0 | Grano grueso, irregular | Bajo |

Las concentraciones óptimas de metano se sitúan normalmente entre el 0,5% y el 1,0%, donde el equilibrio entre el suministro de carbono y el grabado con hidrógeno es más favorable. En este intervalo, los radicales de hidrógeno eliminan eficazmente las fases de carbono no diamantíferas, estabilizando así la red de diamante e impidiendo la formación de estructuras grafíticas. Este proceso de grabado es crucial para mantener la pureza y la integridad de la película de diamante.

Además, la influencia de la concentración de metano va más allá de la calidad inmediata de la película. También afecta a los pasos posteriores del proceso de crecimiento del diamante, como la densidad de nucleación y el crecimiento continuo de los grupos de diamantes. Una concentración de metano bien controlada garantiza una distribución uniforme de los puntos de nucleación, lo que da lugar a una película uniforme con defectos mínimos. Por el contrario, las desviaciones del rango óptimo pueden dar lugar a una nucleación desigual, que puede requerir pasos adicionales de postprocesado para rectificar la integridad estructural de la película.

En resumen, el control meticuloso de la concentración de metano es indispensable para conseguir películas de diamante de alta calidad mediante procesos de CVD. Mediante el ajuste fino de este parámetro, los investigadores y fabricantes pueden liberar todo el potencial de las películas delgadas de diamante, allanando el camino para su aplicación en tecnologías de vanguardia en diversas industrias.

Efecto de la densidad de nucleación

La densidad de nucleación desempeña un papel fundamental en la determinación de las características finales de las películas finas de diamante. En concreto, influye significativamente en la morfología de la superficie, el tamaño del grano y la fuerza de unión de la película. Una densidad de nucleación elevada suele dar lugar a una estructura de grano más fino, que puede mejorar las propiedades mecánicas de la película, como la dureza y la resistencia al desgaste. Por el contrario, las densidades de nucleación más bajas pueden dar lugar a tamaños de grano más grandes, lo que puede comprometer la uniformidad y el rendimiento general de la película.

Impacto en la morfología de la superficie

La morfología superficial de la película de diamante está directamente relacionada con la densidad de nucleación. Una mayor densidad de nucleación tiende a producir una superficie más lisa y uniforme, lo que es crucial para aplicaciones que requieren acabados superficiales precisos. Por ejemplo, en los sistemas microelectromecánicos (MEMS), una superficie lisa es esencial para garantizar su correcto funcionamiento y longevidad. Por otro lado, las densidades de nucleación más bajas pueden dar lugar a una superficie más rugosa, que puede no cumplir los estrictos requisitos de determinadas aplicaciones.

Influencia en el tamaño del grano

El tamaño del grano es otro parámetro crítico afectado por la densidad de nucleación. A medida que aumenta la densidad de nucleación, disminuye el tamaño medio del grano. Este fenómeno se debe al mayor número de sitios de nucleación que compiten por los átomos de carbono disponibles durante el proceso de crecimiento. Los tamaños de grano más pequeños suelen ser deseables, ya que contribuyen a mejorar las propiedades mecánicas, como el aumento de la dureza y la reducción de la susceptibilidad al agrietamiento.

Consideraciones sobre la fuerza de enlace

La fuerza de enlace entre la película de diamante y el sustrato también depende de la densidad de nucleación. Una mayor densidad de nucleación puede dar lugar a una mayor adherencia entre la película y el sustrato, lo que resulta esencial para mantener la integridad de la película bajo tensión mecánica. Esta fuerte fuerza de adhesión es especialmente importante en aplicaciones en las que la película de diamante está sometida a elevadas cargas mecánicas, como en herramientas de corte o revestimientos resistentes al desgaste.

En resumen, la densidad de nucleación es un factor fundamental en la preparación de películas finas de diamante de alta calidad. Controlando cuidadosamente la densidad de nucleación, los investigadores pueden optimizar la morfología superficial, el tamaño de grano y la fuerza de enlace de la película de diamante, mejorando así su rendimiento en diversas aplicaciones industriales.

Material del sustrato y otros factores

La selección del material del sustrato y los procesos de pretratamiento influyen significativamente en la nucleación y el posterior crecimiento de las películas de diamante. Se suelen utilizar sustratos de silicio y WC-Co (carburo de tungsteno-cobalto), cada uno de los cuales presenta retos y ventajas únicos.

Sustratos de silicio

- Ventajas: Los sustratos de silicio se utilizan ampliamente debido a su estabilidad térmica y compatibilidad con las técnicas de procesamiento de semiconductores. Proporcionan una superficie lisa para la nucleación y el crecimiento, facilitando la formación de películas de diamante de alta calidad.

- Retos: La diferencia de dilatación térmica entre el silicio y el diamante puede provocar tensiones y grietas durante el proceso de deposición. Además, los sustratos de silicio requieren un tratamiento previo cuidadoso para garantizar una nucleación uniforme y minimizar los defectos.

Sustratos de WC-Co

- Ventajas: Los sustratos de WC-Co se prefieren por su resistencia mecánica y al desgaste, lo que los hace adecuados para aplicaciones en herramientas de corte y abrasivos. El componente de carburo mejora la adherencia de las películas de diamante.

- Desafíos: La presencia de cobalto en los sustratos de WC-Co puede provocar contaminación metálica, lo que afecta a la calidad de la película de diamante. Los procesos de pretratamiento, como la lixiviación ácida, son necesarios para eliminar el cobalto y mejorar la densidad de nucleación.

Procesos de pretratamiento

- Limpieza de la superficie: Antes de la deposición, los sustratos se someten a una limpieza rigurosa para eliminar cualquier contaminante y garantizar una superficie limpia para la nucleación. Las técnicas incluyen el grabado químico y la limpieza por plasma.

- Activación de la superficie: Los métodos de activación de la superficie, como el tratamiento con plasma de argón o hidrógeno, aumentan la densidad de nucleación al crear sitios activos en la superficie del sustrato.

En resumen, la elección del material del sustrato y los procesos de pretratamiento son factores críticos que determinan la calidad y el rendimiento de las películas de diamante. La comprensión de estos factores permite optimizar el proceso de CVD, lo que conduce a la mejora de las aplicaciones de las películas finas de diamante.

Conclusión y perspectivas de futuro

Retos actuales e investigación futura

A pesar de los significativos avances en el campo de la Deposición Química en Fase Vapor (CVD) para la producción de películas finas de diamante, persisten varios retos, especialmente en la búsqueda de películas de diamante monocristalino de gran superficie. Estos retos son polifacéticos y abarcan cuestiones relacionadas con la nucleación, los mecanismos de crecimiento y la optimización del proceso.

Uno de los principales obstáculos reside en la comprensión y el control de los mecanismos de nucleación. La nucleación es una fase crítica en la formación de películas de diamante, ya que dicta la estructura cristalina inicial y el crecimiento posterior. Las investigaciones actuales indican que el proceso de nucleación está influido por diversos factores, como la concentración de fuentes de carbono, la presencia de radicales de hidrógeno y la naturaleza del material del sustrato. Por ejemplo, la concentración de metano en la fase gaseosa afecta significativamente a la morfología y estructura de la película de diamante. Las concentraciones óptimas pueden dar lugar a películas de mayor calidad, mientras que las condiciones subóptimas pueden dar lugar a estructuras policristalinas o defectuosas.

Además, nunca se insistirá lo suficiente en la importancia de los radicales de hidrógeno en el proceso de CVD. Estos radicales desempeñan un papel crucial en el grabado de las fases de carbono no diamantadas y en la estabilización de la red de diamante, evitando así la grafitización. Sin embargo, conseguir una distribución estable y uniforme de los radicales de hidrógeno sigue siendo un reto, sobre todo en procesos de deposición de gran superficie.

Además de la nucleación, la optimización de los parámetros del proceso es esencial para mejorar la calidad y la escalabilidad de las películas de diamante. Para ello es necesario ajustar variables como la temperatura, la presión y el caudal de gas. Por ejemplo, el método de deposición química en fase vapor por plasma de microondas (MPCVD), conocido por producir películas de diamante de alta calidad, se enfrenta a problemas de distribución desigual del plasma y bajas velocidades de crecimiento. Para resolver estos problemas es necesario comprender mejor la dinámica del plasma y desarrollar técnicas avanzadas de control del proceso.

Por tanto, la investigación futura debería centrarse en varias áreas clave:

- Mecanismos de nucleación: Investigación de los principios subyacentes de la nucleación para desarrollar estrategias de nucleación uniforme y densa en grandes áreas.

- Optimización del proceso: Perfeccionamiento de las técnicas de CVD para lograr condiciones de crecimiento estables y eficientes, especialmente para la producción a gran escala.

- Materiales avanzados: Exploración de nuevos materiales de sustrato y procesos de pretratamiento que puedan mejorar la nucleación y el crecimiento del diamante.

Al abordar estos retos, el campo de la síntesis de películas de diamante mediante CVD puede dar pasos de gigante, allanando el camino para ampliar las aplicaciones industriales y mejorar el rendimiento en diversos sectores.

Los métodos mejorados de preparación de películas finas de diamante están a punto de revolucionar estas industrias al ofrecer soluciones que antes eran inalcanzables o poco prácticas. A medida que la investigación siga perfeccionando estas técnicas, el potencial de aplicaciones aún más amplias se ampliará sin duda, consolidando aún más el papel del diamante como material fundamental en la tecnología moderna.

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

Artículos relacionados

- Una guía para principiantes sobre las máquinas MPCVD

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Los avances en los sistemas MPCVD para diamantes monocristalinos de gran tamaño

- Cómo lograr un diamante monocristalino de alta calidad con MPCVD

- El proceso de fabricación de un diamante CVD por máquina MPCVD