Introducción al análisis espectral XRF

Aplicaciones y tipos de muestras

El análisis espectral por fluorescencia de rayos X (XRF) es una técnica versátil que se emplea en diversos campos, como la geología, la metalurgia, las ciencias medioambientales, la industria química y la ciencia de los materiales. Este método es capaz de analizar una amplia gama de tipos de muestras, como sólidos grumosos, polvos y líquidos. Entre ellos, los polvos son los más frecuentemente analizados debido a su prevalencia en muchas muestras industriales y naturales, incluyendo cemento, carbón y polvo.

La versatilidad del XRF en el manejo de diferentes tipos de muestras es particularmente ventajosa en industrias donde la homogeneidad y la consistencia son críticas. Por ejemplo, en la industria del cemento, el análisis de muestras de polvo garantiza que los procesos de control de calidad sean rigurosos y precisos. Del mismo modo, en la vigilancia medioambiental, la capacidad de analizar muestras de polvo ayuda a evaluar la calidad del aire e identificar posibles contaminantes.

En el campo de la geología, el FRX se utiliza para analizar muestras de rocas y minerales, que a menudo se encuentran en forma de polvo. Esto es crucial para comprender la composición de las formaciones geológicas y para la exploración minera. En metalurgia, el análisis de polvos metálicos es esencial para el control de calidad en la producción de aleaciones y otros materiales.

El uso del FRX en la industria química se extiende al análisis de materias primas y productos acabados, donde es habitual encontrar polvos. De este modo se garantiza que las composiciones químicas cumplan las especificaciones exigidas, manteniendo así la calidad y seguridad del producto.

En general, el uso generalizado del análisis espectral XRF en estos diversos campos subraya su importancia como técnica analítica fiable y eficaz.

Importancia del muestreo de muestras de polvo

El muestreo de muestras de polvo es indispensable en el análisis espectral XRF, especialmente cuando se trata de sólidos de forma irregular que requieren ser triturados para convertirlos en polvo o cuando los líquidos deben solidificarse para su análisis. La uniformidad y consistencia de la muestra de polvo influyen directamente en la precisión y fiabilidad de los resultados del FRX.

En los casos en que la muestra original es un sólido de forma irregular, el proceso de trituración hasta convertirla en polvo fino garantiza la homogeneidad de la muestra, reduciendo así los errores asociados a una composición no uniforme. Esta homogeneización es crítica para obtener espectros XRF consistentes y reproducibles. Del mismo modo, cuando se trata de muestras líquidas, la solidificación mediante métodos como la liofilización o la precipitación química permite obtener el mismo nivel de precisión en el análisis que con los sólidos en polvo.

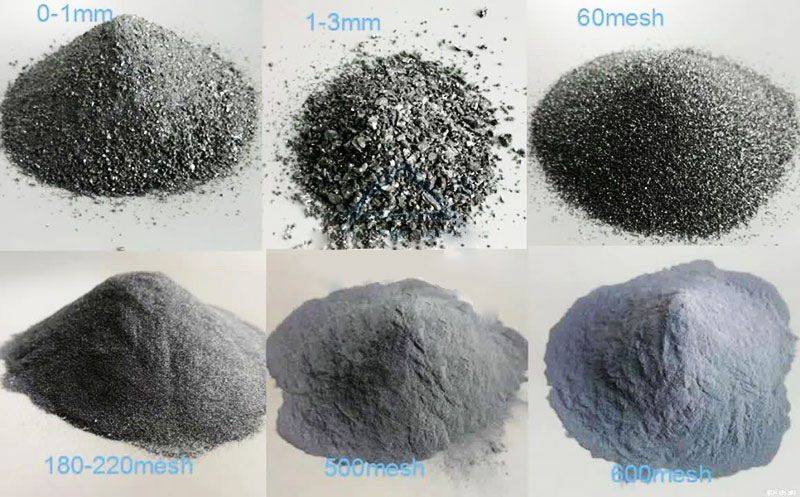

La importancia de una correcta toma de muestras en polvo se extiende a las propias técnicas de preparación. Por ejemplo, la trituración y molienda de las muestras hasta un tamaño de partícula específico, normalmente en torno a 20 μm, es un paso clave que garantiza la preparación de la muestra para el análisis por FRX. Esta meticulosa preparación no sólo mejora la sensibilidad analítica, sino que también minimiza la posibilidad de errores relacionados con la muestra.

Además, la elección de los anillos de tableteado, ya sean de plástico, aluminio o acero, desempeña un papel importante en la calidad final de la muestra de polvo. Cada tipo de anillo tiene sus propias ventajas y consideraciones, como la presión requerida y la densidad de la muestra resultante, que pueden influir en los límites de detección de los distintos elementos. Por lo tanto, comprender y aplicar las técnicas correctas de muestreo y preparación es esencial para lograr resultados óptimos en el análisis espectral por FRX.

Métodos de análisis de muestras de polvo

Método de compactación de polvo

El método de compactación de polvos es una técnica sencilla, rápida y rentable, ideal para manejar grandes cargas de trabajo analítico y análisis de oligoelementos. Este método comprende varios pasos críticos, empezando por el secado y tostado del polvo para eliminar cualquier humedad o componente volátil. A continuación, el polvo se somete a un meticuloso proceso de mezcla y molienda para garantizar su homogeneidad y consistencia.

La compactación del polvo consiste en prensar y comprimir la mezcla para darle la forma deseada. Este paso es crucial, ya que aumenta significativamente la densidad del producto al reducir los posibles huecos. La forma resultante, conocida como compacto verde, significa que se ha dado forma a la pieza mediante el proceso de compactación. La presión aplicada durante la compactación varía entre 80 MPa y 1600 MPa, y el requisito específico depende de las propiedades del polvo metálico. Por ejemplo, los polvos más blandos suelen requerir presiones de entre 100 MPa y 350 MPa, mientras que los metales más duros, como el acero y el hierro, necesitan presiones de entre 400 MPa y 700 MPa.

| Tipo de polvo | Rango de presión de compactación (MPa) |

|---|---|

| Polvos blandos | 100 - 350 |

| Metales duros | 400 - 700 |

El proceso de compactación no sólo es esencial para dar forma, sino también para preparar el polvo para su posterior sinterización. Aunque el compacto verde se forma bajo una presión extrema, aún no es lo suficientemente resistente para su uso. La sinterización, la siguiente fase, consiste en calentar el compacto verde a altas temperaturas para crear una unión permanente entre las partículas metálicas. La atmósfera controlada durante la sinterización, enriquecida con carbono, garantiza un entorno neutro o de carburación, que en última instancia determina las propiedades de los materiales sinterizados.

La compactación del polvo también es fundamental en la creación de materiales compuestos. Utilizando una prensa hidráulica, los ingenieros pueden comprimir el polvo en diversas formas, obteniendo materiales resistentes y ligeros a la vez. Esta versatilidad hace de la compactación del polvo una herramienta indispensable para investigadores y científicos en el desarrollo de nuevos materiales compuestos.

Pasos de la compactación del polvo

El proceso de compactación del polvo implica varios pasos críticos, cada uno de los cuales contribuye a la calidad final de la muestra para el análisis por fluorescencia de rayos X (XRF). El proceso comienza contableteado directo del polvodonde el polvo finamente molido se comprime directamente en la forma deseada sin ningún aditivo. Este método es sencillo, pero no siempre ofrece la máxima densidad o uniformidad.

Para obtener resultados más controlados y uniformestableteado por dilución de polvo del polvo. En este paso, el polvo se mezcla con un diluyente para garantizar una distribución más homogénea, lo que puede mejorar significativamente la precisión del análisis XRF. La elección del diluyente depende de las propiedades de la muestra y de los requisitos específicos del análisis.

Otro aspecto esencial de la compactación del polvo es el uso deaglutinantes. Los aglutinantes más comunes son el ácido bórico, la metilcelulosa, el polietileno, la parafina y el almidón. La función de estos aglutinantes es aumentar la cohesividad del polvo, garantizando que la muestra compactada mantenga su forma y no se desmorone durante el análisis. La cantidad de aglutinante que se añade es crucial; si se añade demasiado poco, el compacto puede ser débil, mientras que si se añade demasiado, puede afectar al límite de detección de elementos ligeros, lo que podría sesgar los resultados del análisis.

La presión de compactación desempeña un papel fundamental en este proceso y suele oscilar entre 80 MPa y 1600 MPa. La presión necesaria varía en función del tipo de polvo metálico que se compacte. Por ejemplo, los polvos más blandos pueden requerir una presión de entre 100 MPa y 350 MPa, mientras que los metales más duros, como el acero y el hierro, necesitan presiones de entre 400 MPa y 700 MPa. Una presión aplicada correctamente no sólo reduce los huecos, sino que también aumenta significativamente la densidad del producto, lo que da como resultado un compacto más fuerte y estable.

El proceso de compactación puede mejorarse aún más utilizando técnicas especializadas comoprensado isostático. Este método consiste en aplicar presión desde múltiples direcciones a través de un medio líquido o gaseoso que rodea la pieza compactada, lo que garantiza una compactación uniforme y una mayor densidad del compacto en verde.

En resumen, el proceso de compactación del polvo es una operación polifacética que implica una cuidadosa consideración del tableteado directo, el tableteado por dilución, el uso de aglutinante y la presión de compactación adecuada. Cada paso se ejecuta meticulosamente para garantizar que la muestra compactada final sea adecuada para un análisis XRF preciso y fiable.

Técnicas de preparación de muestras

Trituración y molienda

El proceso de preparación de muestras para el análisis espectral por fluorescencia de rayos X (XRF) suele comenzar con la trituración y molienda, un paso fundamental que garantiza que la muestra tenga la forma adecuada para un análisis preciso. Típicamente, las muestras se trituran hasta un tamaño de partícula de 74 μm o menos, con resultados óptimos logrados a unos 20 μm. Esta reducción del tamaño de las partículas es esencial para homogeneizar la muestra y garantizar una distribución uniforme de los elementos, lo que es crucial para obtener mediciones XRF precisas.

Pueden emplearse varios métodos para conseguir el tamaño de partícula deseado:

- Morteros y mazos: Tradicionales y manuales, estas herramientas son útiles para la trituración y molienda preliminares, especialmente para pequeñas cantidades de muestra.

- Molinos de vibración mecánica: Estos dispositivos utilizan vibraciones mecánicas para moler las muestras de forma eficaz, por lo que son adecuados para muestras de tamaño medio o grande.

- Molinos de bolas: Muy eficaces para moler muestras hasta obtener partículas finas, los molinos de bolas utilizan el impacto y la fricción de las bolas de molienda para reducir el tamaño de la muestra al nivel requerido.

La elección del método de molienda depende del tamaño de la muestra, su dureza y los requisitos específicos del análisis. Independientemente del método utilizado, lograr una distribución uniforme del tamaño de las partículas es clave para garantizar la fiabilidad y precisión de los resultados del FRX.

Equipo de muestreo a presión

Las prensas hidráulicas manuales o eléctricas son herramientas esenciales en el proceso de moldeado de muestras de polvo en formas estandarizadas para el análisis espectral por fluorescencia de rayos X (XRF). Estas prensas se utilizan para compactar muestras de polvo en vasos de aluminio, anillos de aluminio o anillos de plástico/acero, garantizando la uniformidad y consistencia en el proceso de preparación de muestras. La elección entre prensas manuales y eléctricas depende a menudo de la escala de la operación y de los requisitos específicos del análisis.

Las presiones habituales aplicadas durante el proceso de tableteado oscilan entre 10 y 40 toneladas, que son suficientes para lograr la densidad y estabilidad necesarias en las muestras de polvo. La presión suele aplicarse durante un tiempo de mantenimiento que varía entre 10 y 60 segundos, lo que permite que el polvo se consolide adecuadamente sin causar tensiones o deformaciones excesivas. Esta aplicación controlada de la presión garantiza que las pastillas resultantes sean uniformes en tamaño y densidad, lo que es crucial para un análisis XRF preciso y reproducible.

Además de la presión y el tiempo de mantenimiento, el tipo de anillo utilizado (plástico, aluminio o acero) también puede influir en la calidad de la pastilla. Cada tipo de anillo tiene sus propias ventajas y se selecciona en función de las propiedades específicas de la muestra y de los requisitos analíticos. Por ejemplo, los anillos de aluminio suelen preferirse por su ligereza y resistencia a la corrosión, mientras que los de acero ofrecen mayor durabilidad y resistencia. Los anillos de plástico, por su parte, se utilizan a menudo por su facilidad de manejo y rentabilidad, especialmente en operaciones a gran escala.

El uso de prensas hidráulicas en la preparación de muestras no sólo es eficaz, sino también fundamental para mantener la integridad de las muestras. Al aplicar una presión y unos tiempos de retención constantes, estas prensas ayudan a minimizar la variabilidad en las pastillas resultantes, mejorando así la precisión y fiabilidad del análisis espectral XRF. Este enfoque meticuloso de la preparación de muestras garantiza que los datos obtenidos del análisis sean precisos y representativos del material de muestra original.

Tipos de anillos de tableteado

Tableteado con anillos de plástico

Los anillos de plástico son una opción popular para el tableteado de muestras de polvo en el análisis espectral por fluorescencia de rayos X (XRF) debido a su versatilidad y facilidad de uso. Estos anillos se fabrican típicamente de materiales como polietileno o polipropileno, que son químicamente inertes y resistentes a las presiones y condiciones encontradas durante el proceso de tableteado.

Ventajas de los anillos de plástico

- Rentables: Los anillos de plástico suelen ser más asequibles que los de aluminio o acero, lo que los convierte en una opción económica para los laboratorios con un alto rendimiento de muestras.

- Ligeros: Su ligereza simplifica la manipulación y reduce el esfuerzo físico de los operarios, especialmente durante las tareas repetitivas.

- No reactivo: Al ser químicamente inertes, los anillos de plástico no reaccionan con las muestras de polvo, lo que garantiza la integridad de los resultados de los análisis.

Aplicación en el proceso de tableteado

Los anillos de plástico se utilizan en el método de compactación de polvo, en el que la muestra de polvo se comprime en una pastilla uniforme. El proceso implica varios pasos:

- Preparación del polvo: En primer lugar, la muestra de polvo se tritura y se muele hasta obtener un tamaño de partícula fino, normalmente de unos 20 μm, para garantizar la homogeneidad.

- Carga del anillo: A continuación, el polvo preparado se carga cuidadosamente en el anillo de plástico, asegurando una distribución uniforme para evitar cualquier variación de densidad en el comprimido final.

- Compresión: Utilizando una prensa hidráulica manual o eléctrica, el polvo se comprime bajo una presión controlada, que suele oscilar entre 10 y 40 toneladas. La presión se mantiene durante un tiempo determinado, normalmente entre 10 y 60 segundos, para alcanzar la densidad deseada del comprimido.

- Expulsión: Una vez finalizado el proceso de comprimido, se retira cuidadosamente el anillo de plástico de la prensa y se expulsa el comprimido comprimido para su posterior análisis.

Consideraciones

- Sensibilidad a la presión: Aunque los anillos de plástico son duraderos, son más sensibles a la presión que los anillos metálicos. Los operarios deben asegurarse de que la presión aplicada no supere la tolerancia del anillo para evitar deformaciones o roturas.

- Limpieza y mantenimiento: Los anillos de plástico requieren una limpieza regular para eliminar cualquier residuo de polvo y evitar la contaminación cruzada entre muestras. También son más fáciles de limpiar que los anillos metálicos, que a veces pueden retener residuos.

En resumen, los anillos de plástico ofrecen una solución rentable, ligera y no reactiva para el tableteado de muestras de polvo en el análisis espectral XRF, lo que los convierte en la opción preferida en muchos entornos de laboratorio.

Tableteado con anillos de aluminio

Los anillos de aluminio son la opción preferida para el tableteado de muestras de polvo en el análisis espectral por fluorescencia de rayos X (XRF) debido a su excelente conductividad y resistencia a la corrosión. Estos anillos suelen estar hechos de aluminio de alta pureza, lo que garantiza una contaminación elemental mínima durante el proceso de tableteado. El uso de anillos de aluminio permite crear pastillas uniformes y densas, que son cruciales para un análisis XRF preciso y reproducible.

Cuando se preparan muestras de polvo para el análisis por FRX, la elección del material del anillo de tableteado es importante. Los anillos de aluminio ofrecen varias ventajas sobre otros materiales como el plástico y el acero. Por ejemplo, la alta conductividad térmica del aluminio garantiza que la pastilla permanezca estable bajo los haces de rayos X de alta energía utilizados en el análisis XRF, evitando cualquier posible deformación térmica o agrietamiento.

Además, los anillos de aluminio son relativamente ligeros y fáciles de manejar, lo que hace que el proceso de tableteado sea más eficaz y menos laborioso. El proceso de utilización de anillos de aluminio consiste en llenar el anillo con una cantidad medida con precisión de muestra en polvo, aplicar presión para compactar el polvo y, a continuación, retirar con cuidado la pastilla formada. Este método garantiza una compresión uniforme de la muestra, lo que permite una mejor resolución espectral y límites de detección más bajos para los oligoelementos.

En resumen, los anillos de aluminio son una solución fiable y eficaz para comprimir muestras de polvo en el análisis por FRX, ya que ofrecen una combinación de conductividad, estabilidad y facilidad de uso difícil de igualar con otros materiales.

Tableteado con anillos de acero

El uso de anillos de acero en el tableteado es un proceso meticuloso diseñado para garantizar la integridad y uniformidad de las muestras de polvo para el análisis espectral por fluorescencia de rayos X (XRF). Los anillos de acero son especialmente apreciados por su durabilidad y su capacidad para soportar presiones más altas, lo que resulta esencial para crear tabletas densas y homogéneas adecuadas para un análisis preciso.

Pasos del tableteado de anillos de acero

-

Selección de anillos de acero: El primer paso consiste en seleccionar los anillos de acero adecuados en función del tamaño de la muestra y el grosor deseado de la tableta. Los anillos de acero están disponibles en varios diámetros y alturas, lo que permite adaptarlos a las necesidades analíticas específicas.

-

Preparación de la muestra: La muestra de polvo se prepara moliéndola hasta obtener una consistencia fina, normalmente inferior a 74 μm. Esto asegura que las partículas se distribuyan uniformemente dentro del anillo, lo que es crucial para un análisis XRF preciso.

-

Carga del anillo: El polvo preparado se carga cuidadosamente en el anillo de acero. Este proceso requiere precisión para evitar bolsas de aire, que pueden provocar incoherencias en la pastilla final.

-

Aplicación de presión: Se utiliza una prensa hidráulica para aplicar presión al polvo dentro del anillo de acero. La presión suele oscilar entre 10 y 40 toneladas, con tiempos de mantenimiento de 10 a 60 segundos. La presión y el tiempo de mantenimiento son factores críticos que influyen en la densidad y homogeneidad del comprimido.

-

Extracción e inspección: Una vez liberada la presión, la pastilla se retira cuidadosamente del anillo de acero. A continuación, se inspecciona la pastilla para detectar cualquier defecto, como grietas o superficies irregulares. Las pastillas defectuosas se descartan para garantizar la fiabilidad del análisis.

Ventajas del tableteado con anillo de acero

- Durabilidad: Los anillos de acero son muy resistentes al desgaste, lo que los hace ideales para un uso repetido en entornos de alta presión.

- Tolerancia a la presión: Pueden soportar mayores presiones en comparación con los anillos de plástico o aluminio, lo que da como resultado comprimidos más densos y uniformes.

- Precisión: Las dimensiones exactas de los anillos de acero garantizan un grosor y un diámetro uniformes de las pastillas, lo que es vital para realizar mediciones XRF precisas.

Siguiendo estos pasos y aprovechando las ventajas de los anillos de acero, los analistas pueden producir pastillas de alta calidad que son esenciales para obtener datos espectrales XRF fiables y precisos.

Productos relacionados

- Molde de prensa de pastillas de polvo de laboratorio de anillo de plástico XRF & KBR para FTIR

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Molde de Prensado de Pastillas de Polvo de Ácido Bórico para XRF para Uso en Laboratorio

- Portamuestras XRD Difractómetro de Rayos X Portaobjetos de Polvo

Artículos relacionados

- Cómo elegir la prensa peletizadora XRF adecuada para sus necesidades

- Preparación eficaz de muestras para análisis XRF mediante el método de pellets prensados

- Determinación de la presión óptima para el prensado de pellets XRF

- ¿Qué es el análisis xrf y cómo hacer gránulos xrf prensados?

- Guía para la prensa de pellets Xrf