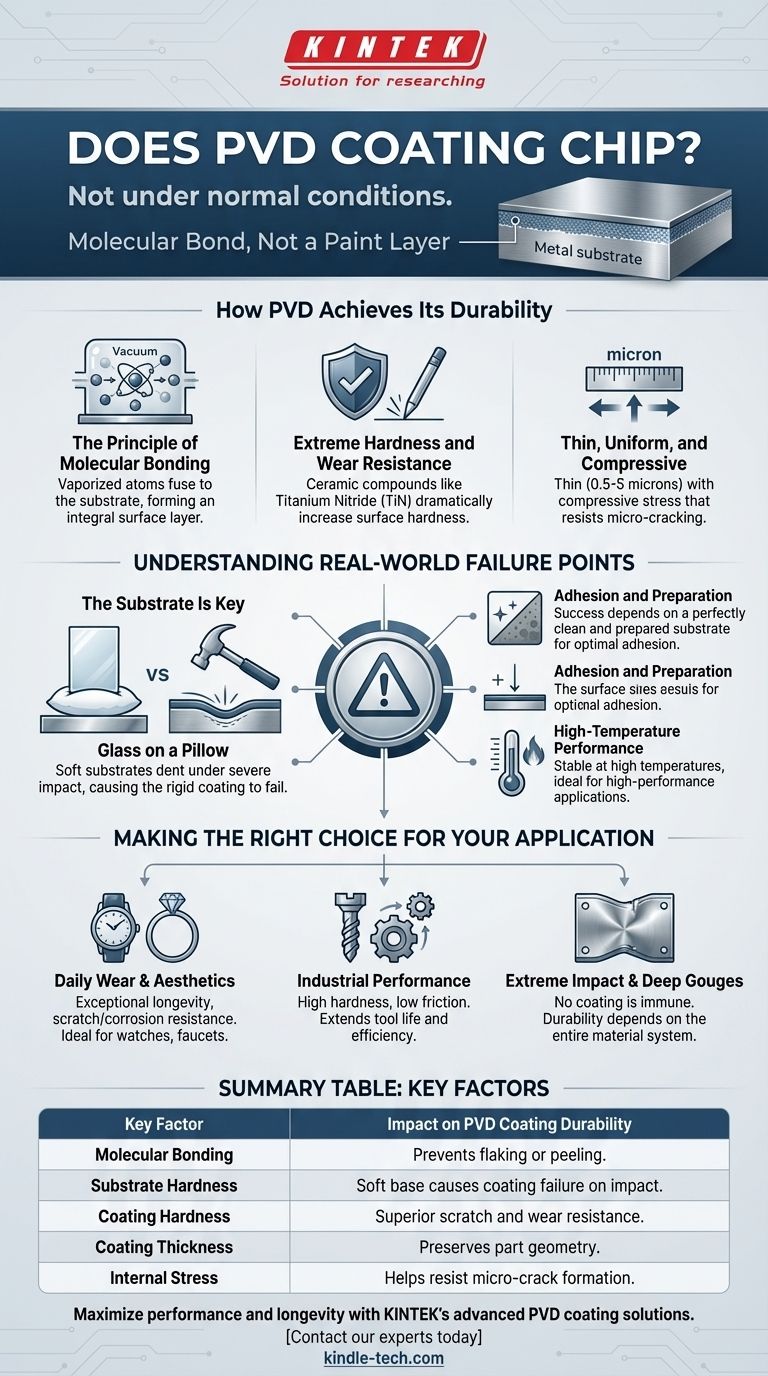

En condiciones normales, un recubrimiento PVD aplicado correctamente es excepcionalmente resistente al astillado. A diferencia de la pintura o el chapado tradicional, la Deposición Física de Vapor (PVD) es un proceso que une una película delgada de metal o cerámica a un sustrato a nivel molecular. Esto crea un acabado superficial que es parte del objeto en sí, en lugar de ser solo una capa que se asienta encima, haciéndolo increíblemente duradero y poco propenso a descascararse o astillarse por el uso diario.

El problema central no es si el recubrimiento PVD se astillará, sino si el material subyacente puede soportarlo. Si bien el recubrimiento es extremadamente duro, un impacto severo puede abollar o deformar el sustrato más blando que se encuentra debajo, lo que provoca que toda la capa superficial falle en esa ubicación específica.

Cómo logra el PVD su durabilidad

El principio de la unión molecular

El PVD se realiza en una cámara de alto vacío donde un material sólido se vaporiza en un plasma de átomos o moléculas. Estas partículas vaporizadas se depositan luego en el sustrato, formando una nueva capa superficial unida que está fusionada atómicamente con el material base.

Piénselo menos como una capa de pintura y más como si la superficie del metal en sí hubiera cambiado fundamentalmente. Esta unión molecular es la razón principal por la que los recubrimientos PVD demuestran una adhesión tan alta y resistencia al pelado o descascaramiento.

Dureza extrema y resistencia al desgaste

El PVD puede depositar compuestos cerámicos como el Nitruro de Titanio (TiN), que aumentan drásticamente la dureza superficial del producto final. Esta dureza mejorada proporciona una resistencia superior a los arañazos, la abrasión y el desgaste diario.

La dureza del recubrimiento es un factor crítico en su durabilidad general. Por ejemplo, aplicar un recubrimiento de TiN a una aleación de titanio puede aumentar su límite de fatiga y resistencia, haciéndola más resistente al estrés repetido.

Delgado, uniforme y compresivo

Los recubrimientos PVD son notablemente delgados, generalmente oscilan entre 0.5 y 5 micras. Esta delgadez asegura que se preserve la textura original y los bordes afilados del sustrato, lo cual es fundamental para aplicaciones como herramientas de corte.

Fundamentalmente, el proceso PVD a menudo crea tensión de compresión dentro de la capa de recubrimiento a medida que se enfría. Esta tensión interna trabaja para mantener unido el recubrimiento, resistiendo activamente la formación y propagación de microfisuras que podrían provocar astillamiento.

Comprender los puntos de fallo en el mundo real

El sustrato es la clave

El factor más importante en el astillamiento del PVD es la dureza del material subyacente, o sustrato. Un recubrimiento PVD muy duro sobre un metal base muy blando crea un escenario como el vidrio sobre una almohada.

Si el metal base se abolladura o se raya debido a un impacto significativo, el recubrimiento PVD rígido unido a él no tiene más remedio que deformarse o romperse junto con él. El fallo no es que el recubrimiento se "astille", sino que todo el sistema superficial falle debido a la deformación del sustrato.

El papel de la adhesión y la preparación

Si bien el proceso PVD crea una excelente unión, su éxito depende de un sustrato perfectamente limpio y preparado. Un pretratamiento inadecuado puede provocar una mala adhesión, lo que podría hacer que el recubrimiento falle prematuramente.

Sin embargo, cuando se realiza correctamente, la adhesión del PVD es muy superior a la del electrochapado o la pintura tradicionales.

Rendimiento a altas temperaturas

Los recubrimientos PVD se aplican a altas temperaturas (típicamente de 250 °C a 750 °C) y están diseñados para ser altamente resistentes al calor y la corrosión. Esto los hace excepcionalmente estables y adecuados para aplicaciones de alto rendimiento, como proteger herramientas de corte industriales del calor y la fricción del fresado.

Tomar la decisión correcta para su aplicación

Elegir un acabado requiere comprender sus límites. El PVD es un intérprete de primer nivel en durabilidad superficial, pero no es indestructible.

- Si su enfoque principal es el desgaste diario y la estética (relojes, grifos, joyería): El PVD ofrece una longevidad excepcional y resistirá arañazos, corrosión y decoloración mucho mejor que casi cualquier alternativa.

- Si su enfoque principal es el rendimiento industrial (herramientas de corte, componentes): La combinación de alta dureza, baja fricción y resistencia a la rotura hace del PVD una opción ideal para extender la vida útil de la herramienta y mejorar la eficiencia.

- Si su enfoque principal es la resistencia a impactos extremos y abolladuras profundas: Recuerde que ningún recubrimiento puede hacer que un material blando sea inmune a las abolladuras; la durabilidad del producto final es una función de todo el sistema de materiales.

Al comprender que la fortaleza del PVD reside en su unión molecular con el sustrato, puede especificarlo con confianza para aplicaciones donde la integridad superficial y la longevidad son primordiales.

Tabla de resumen:

| Factor clave | Impacto en la durabilidad del recubrimiento PVD |

|---|---|

| Unión molecular | Crea una capa fusionada atómicamente, previniendo el descascaramiento o pelado. |

| Dureza del sustrato | Un metal base blando puede abollarse, provocando el fallo del recubrimiento rígido. |

| Dureza del recubrimiento | Los recubrimientos cerámicos como el TiN proporcionan una resistencia superior al rayado y al desgaste. |

| Espesor del recubrimiento | Delgado (0.5-5 micras) y uniforme, preservando la geometría de la pieza. |

| Tensión interna | La tensión de compresión ayuda a resistir la formación de microfisuras. |

Maximice el rendimiento y la longevidad de sus componentes con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Como especialistas en equipos y consumibles de laboratorio, entendemos que la integridad de la superficie es fundamental para sus herramientas y piezas. Nuestros recubrimientos PVD proporcionan una dureza, resistencia al desgaste y durabilidad inigualables, extendiendo la vida útil de sus equipos más exigentes.

¿Listo para mejorar la durabilidad de su producto? Contacte a nuestros expertos hoy mismo para discutir cómo nuestros recubrimientos PVD pueden resolver sus desafíos específicos de desgaste y corrosión.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras