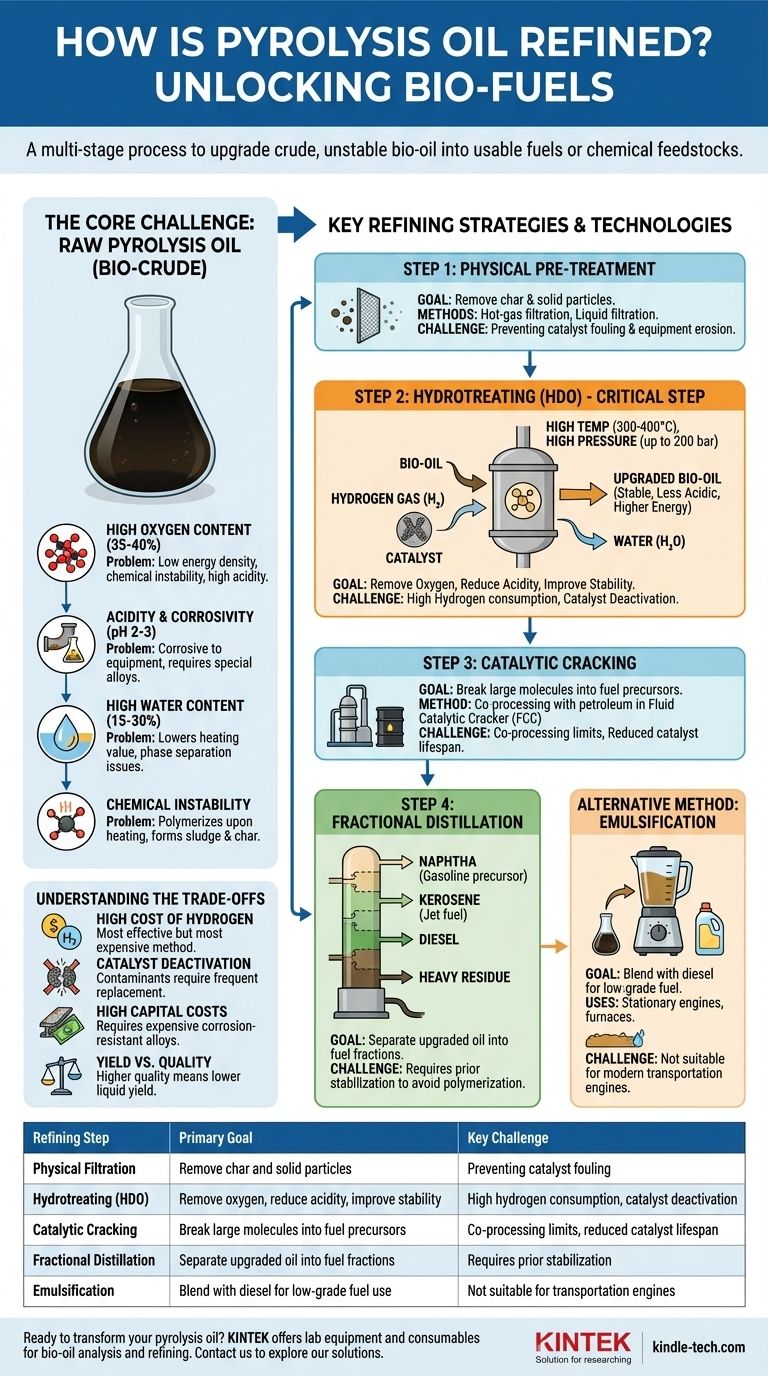

En resumen, refinar el aceite de pirólisis es un proceso de múltiples etapas necesario para mejorar el bioaceite crudo e inestable y convertirlo en combustibles utilizables o materias primas químicas. Los métodos principales implican la filtración física para eliminar el carbón, seguida de una mejora química, siendo la más crítica el hidrotratamiento (o hidrodesoxigenación) para eliminar el oxígeno, reducir la acidez y mejorar la estabilidad. Los pasos subsiguientes, como la destilación fraccionada, pueden utilizarse luego para separar el aceite mejorado en cortes de combustible específicos, de manera similar al refinado convencional del petróleo crudo.

El desafío central del refinado del aceite de pirólisis no es solo la purificación, sino una transformación química fundamental. El objetivo es eliminar la alta concentración de oxígeno, que hace que el aceite sea ácido, corrosivo e inestable, para crear un producto similar a los hidrocarburos compatible con la infraestructura de combustible existente.

El desafío principal: por qué el aceite de pirólisis crudo es inutilizable

El aceite de pirólisis crudo, a menudo llamado bioaceite o biocombustible, es fundamentalmente diferente del petróleo crudo convencional. Sus propiedades químicas únicas requieren un refinado agresivo antes de que pueda usarse como un combustible "directo".

Alto contenido de oxígeno

A diferencia del petróleo, que se compone casi en su totalidad de hidrocarburos (hidrógeno y carbono), el aceite de pirólisis contiene una cantidad significativa de oxígeno (35-40% en peso). Este oxígeno está unido dentro de compuestos como ácidos, aldehídos, cetonas y fenoles.

Este alto contenido de oxígeno es la causa principal de la mayoría de los demás problemas, ya que conduce a una baja densidad energética, inestabilidad química y alta acidez.

Acidez y corrosividad

Los compuestos oxigenados, particularmente los ácidos acético y fórmico, hacen que el aceite de pirólisis sea altamente ácido, con un pH típicamente entre 2 y 3. Esto hace que el aceite sea extremadamente corrosivo para las tuberías, tanques y componentes de motores de acero al carbono estándar, lo que requiere materiales especializados y costosos resistentes a la corrosión.

Alto contenido de agua

El aceite de pirólisis puede contener un 15-30% de agua, que se produce durante el proceso de pirólisis y es miscible con el aceite. Este contenido de agua reduce significativamente el poder calorífico del aceite y puede provocar problemas de separación de fases durante el almacenamiento o procesamiento.

Inestabilidad química

El aceite de pirólisis es térmicamente inestable. Cuando se calienta, sus compuestos oxigenados reactivos tienden a polimerizarse, formando lodos espesos y carbón sólido. Esto hace que los procesos de refinado tradicionales como la destilación sean casi imposibles sin una estabilización previa, ya que el aceite se solidificará y obstruirá el equipo a temperaturas elevadas.

Estrategias y tecnologías clave de refinado

El refinado del aceite de pirólisis implica una secuencia de pasos diseñados para abordar sistemáticamente sus problemas inherentes. Ningún método único es una solución completa; a menudo se utilizan en combinación.

Paso 1: pretratamiento físico

El primer paso esencial es la eliminación de contaminantes físicos. Esto generalmente implica la filtración de gases calientes para eliminar las partículas de carbón directamente después del reactor de pirólisis y/o la filtración de líquidos del aceite condensado. Esto evita el ensuciamiento del catalizador y la erosión del equipo aguas abajo.

Paso 2: hidrotratamiento (hidrodesoxigenación - HDO)

Esta es la tecnología de refinado más crítica y efectiva para el aceite de pirólisis. El proceso implica hacer reaccionar el aceite con gas hidrógeno a altas temperaturas (300-400°C) y presiones (hasta 200 bar) en presencia de un catalizador.

El objetivo principal del HDO es eliminar los átomos de oxígeno convirtiéndolos en agua (H₂O). Esto reduce simultáneamente la acidez, aumenta el poder calorífico del aceite y mejora drásticamente su estabilidad química. El producto resultante es un líquido más parecido a los hidrocarburos que es mucho menos corrosivo.

Paso 3: craqueo catalítico

Una vez estabilizado, el bioaceite mejorado puede ser coprocesado en un craqueador catalítico fluido (FCC) de una refinería estándar. Aquí, se mezcla en pequeñas cantidades (típicamente <5%) con gasóleo de petróleo.

La unidad FCC "craquea" las moléculas grandes en otras más pequeñas y valiosas como la gasolina. Sin embargo, el coprocesamiento de bioaceite todavía presenta desafíos, incluida la reducción de la vida útil del catalizador y menores rendimientos de combustible en comparación con el procesamiento de corrientes de petróleo puro.

Paso 4: destilación fraccionada

Después de un hidrotratamiento significativo, el aceite mejorado se vuelve lo suficientemente estable como para soportar las altas temperaturas de la destilación. La destilación fraccionada separa el aceite en diferentes fracciones según sus puntos de ebullición, como nafta (un precursor de la gasolina), queroseno (combustible para aviones) y diésel.

La destilación directa del aceite de pirólisis crudo no es factible debido a su tendencia a polimerizarse y coquizarse.

Método alternativo: emulsificación

Para aplicaciones menos exigentes, la emulsificación es una opción de mejora de menor costo. Esto implica mezclar aceite de pirólisis con un combustible convencional como el diésel y agregar un paquete de tensioactivos. El resultado es una emulsión estable que puede quemarse en algunos motores estacionarios, hornos o calderas, aunque no es adecuada para motores de transporte modernos.

Comprendiendo las compensaciones

La mejora del aceite de pirólisis es técnicamente factible, pero conlleva importantes desafíos económicos y de ingeniería que deben considerarse cuidadosamente.

El alto costo del hidrógeno

El hidrotratamiento es el método más eficaz, pero también el más caro. Consume grandes cantidades de hidrógeno, que es un gas industrial costoso de producir y manipular. Este consumo de hidrógeno es el mayor gasto operativo en la mejora del bioaceite a combustible.

Desactivación del catalizador

Los contaminantes residuales y la naturaleza ácida del aceite de pirólisis, incluso después del pretratamiento, son agresivos para los catalizadores utilizados en el HDO y el craqueo. Estos catalizadores pierden su eficacia (se desactivan) rápidamente, lo que requiere un reemplazo o regeneración frecuente y costoso.

Altos costos de capital

La naturaleza corrosiva del bioaceite crudo y parcialmente mejorado requiere que los reactores, tuberías y recipientes se construyan con aleaciones costosas como el acero inoxidable. Además, las condiciones de alta presión y alta temperatura del hidrotratamiento exigen sistemas de reactor robustos y costosos.

Rendimiento vs. calidad

Existe una compensación inherente entre la calidad del producto final y el rendimiento líquido. Un refinado más agresivo (temperaturas más altas, tiempos de residencia más largos) produce un aceite de mayor calidad y completamente desoxigenado, pero también convierte más líquido en gases ligeros, reduciendo el volumen total de combustible líquido producido.

Elegir la opción correcta para su objetivo

La estrategia de refinado óptima depende completamente de su producto final deseado y de las limitaciones económicas.

- Si su enfoque principal es producir combustibles directos de grado de transporte: Una vía de varias etapas que involucre una filtración robusta, un hidrotratamiento profundo y una destilación fraccionada es la única ruta viable.

- Si su objetivo es generar combustible de menor calidad para calderas u hornos estacionarios: Un proceso más simple de filtración seguido de emulsificación con diésel puede ser una solución suficiente y más rentable.

- Si su objetivo es extraer productos bioquímicos de alto valor: Una combinación de extracción con solventes y destilación al vacío en fracciones específicas de aceite ligeramente mejorado puede priorizarse sobre la desoxigenación completa para combustible.

En última instancia, la transformación del aceite de pirólisis crudo en un producto valioso depende de una evaluación clara de sus propiedades desafiantes y de una inversión estratégica en la tecnología de refinado adecuada.

Tabla resumen:

| Paso de refinado | Objetivo principal | Desafío clave |

|---|---|---|

| Filtración física | Eliminar carbón y partículas sólidas | Prevenir el ensuciamiento del catalizador y la erosión del equipo |

| Hidrotratamiento (HDO) | Eliminar oxígeno, reducir acidez, mejorar estabilidad | Alto consumo de hidrógeno y desactivación del catalizador |

| Craqueo catalítico | Romper moléculas grandes en precursores de combustible | Límites de coprocesamiento y reducción de la vida útil del catalizador |

| Destilación fraccionada | Separar el aceite mejorado en fracciones de combustible (ej. diésel, nafta) | Requiere estabilización previa para evitar la polimerización |

| Emulsificación | Mezclar con diésel para uso como combustible de baja calidad | No apto para motores de transporte |

¿Listo para transformar su aceite de pirólisis en productos de alto valor? KINTEK se especializa en equipos y consumibles de laboratorio para el análisis, mejora y refinado de bioaceites. Ya sea que esté investigando catalizadores de hidrotratamiento, optimizando la filtración o escalando procesos de destilación, nuestras soluciones lo ayudan a abordar los desafíos de corrosión, inestabilidad y eficiencia. ¡Contacte a nuestros expertos hoy para explorar cómo podemos apoyar los objetivos de refinado de aceite de pirólisis de su laboratorio!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida