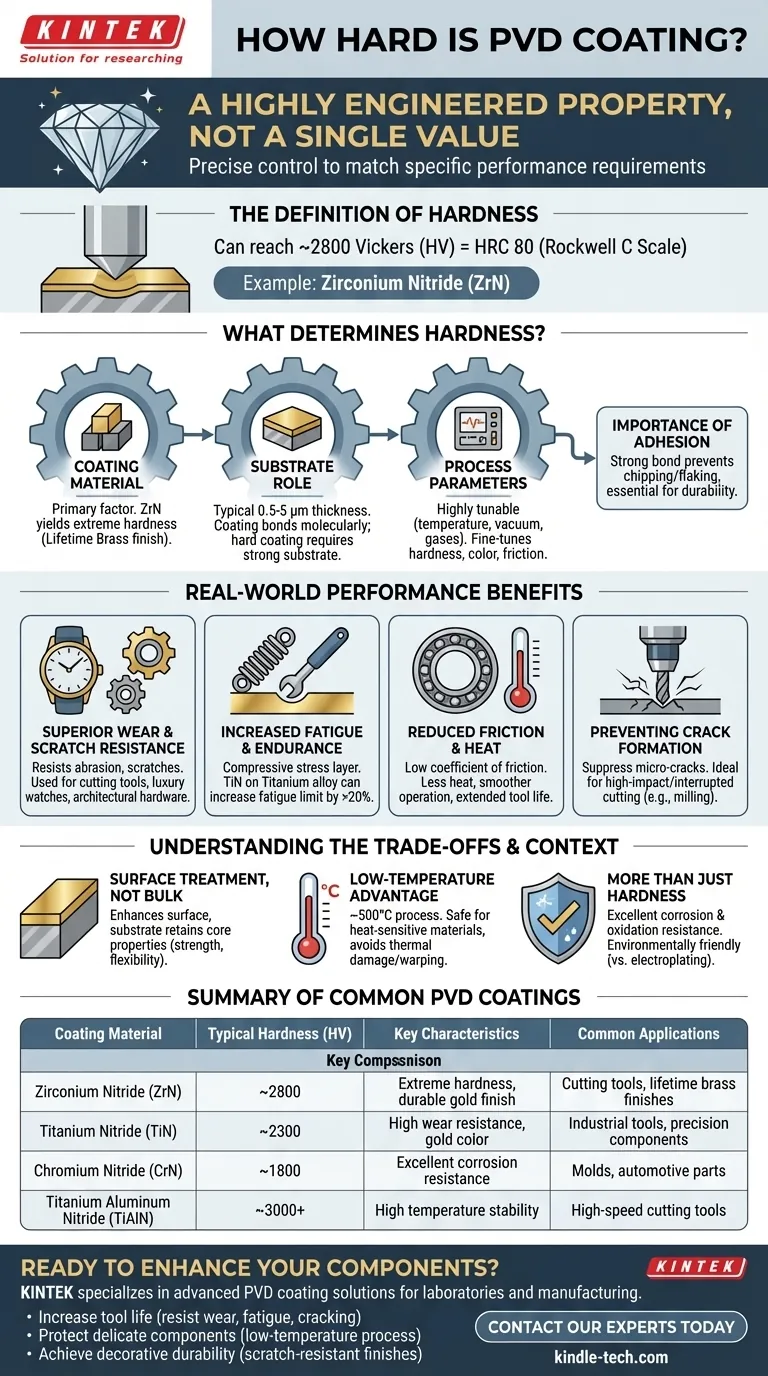

Para ser precisos, un recubrimiento PVD como el Nitruro de Zirconio (ZrN) puede alcanzar una dureza de 2800 Vickers, lo que equivale a HRC 80 en la escala Rockwell. Sin embargo, la dureza de un recubrimiento PVD no es un valor único; es una propiedad altamente diseñada que varía significativamente según el material de recubrimiento específico utilizado y los parámetros del proceso aplicados.

La clave es que la Deposición Física de Vapor (PVD) no tiene una dureza estándar. En cambio, es un proceso de tratamiento de superficie sofisticado que crea una capa cerámica delgada y extremadamente dura sobre un sustrato, con la dureza final controlada con precisión para satisfacer los requisitos de rendimiento específicos de la aplicación.

¿Qué determina la dureza de un recubrimiento PVD?

La dureza y el rendimiento finales de un recubrimiento PVD son el resultado de una interacción controlada entre el material elegido, el sustrato subyacente y el propio proceso de deposición.

El material de recubrimiento

El tipo de material cerámico o compuesto depositado es el factor principal para determinar la dureza potencial. Diferentes materiales producen diferentes propiedades. Por ejemplo, el Nitruro de Zirconio (ZrN) es conocido por su dureza extrema y a menudo se utiliza para un acabado duradero de "Latón de por vida".

El papel del sustrato

Un recubrimiento PVD tiene solo unas pocas micras de espesor (típicamente de 0.5 a 5 μm). Su rendimiento está fundamentalmente ligado al material base, o sustrato, al que se aplica. El recubrimiento se une molecularmente al sustrato, mejorando sus propiedades superficiales. Un recubrimiento duro sobre un sustrato fuerte y estable tendrá un rendimiento excepcionalmente bueno.

Control sobre los parámetros del proceso

El proceso PVD es altamente ajustable. Los técnicos pueden ajustar factores como la temperatura, la presión de vacío y los gases específicos utilizados en la cámara. Estos ajustes permiten afinar las características finales del recubrimiento, incluyendo su dureza, color y coeficiente de fricción.

La importancia de la adhesión

Un recubrimiento duro solo es efectivo si permanece adherido al sustrato. El proceso PVD está diseñado para crear una alta adhesión, asegurando que la capa delgada y dura no se astille ni se desprenda bajo tensión. Este fuerte vínculo es lo que permite que el recubrimiento aumente significativamente la durabilidad de la pieza original.

Cómo la dureza se traduce en un rendimiento en el mundo real

La dureza excepcional de los recubrimientos PVD proporciona beneficios tangibles más allá de un simple número en una hoja de especificaciones. Mejora directamente la función y la vida útil del artículo recubierto.

Resistencia superior al desgaste y a los arañazos

El beneficio más directo de una alta dureza superficial es la resistencia a la abrasión, los arañazos y el desgaste general. Por eso el PVD se utiliza para todo, desde herramientas de corte y herrajes arquitectónicos hasta relojes de lujo.

Mayor fatiga y resistencia

Al crear una capa de tensión compresiva en la superficie, los recubrimientos PVD pueden mejorar significativamente la vida a la fatiga de un material. Por ejemplo, un recubrimiento de Nitruro de Titanio (TiN) aplicado a una aleación de titanio puede aumentar su límite de fatiga en más del 20%.

Reducción de la fricción y el calor

Muchos recubrimientos PVD tienen un coeficiente de fricción muy bajo. Para piezas móviles o herramientas de corte, esto significa menos generación de calor y un funcionamiento más suave, lo que prolonga la vida útil de la herramienta y mejora el rendimiento.

Prevención de la formación de grietas

La tensión compresiva inherente al proceso PVD ayuda a suprimir la formación y expansión de microgrietas en la superficie. Esto hace que las herramientas recubiertas con PVD sean particularmente adecuadas para operaciones de corte de alto impacto o interrumpidas como el fresado.

Comprender las compensaciones y el contexto

Aunque increíblemente efectivo, es crucial entender qué es el PVD y qué no es.

Es un tratamiento superficial, no un material a granel

El PVD mejora la superficie de un objeto. Una pieza de acero recubierta con PVD sigue siendo una pieza de acero en su núcleo; no se convierte en una pieza sólida de cerámica. El recubrimiento imparte dureza y resistencia al desgaste a la superficie, mientras que el sustrato conserva sus propiedades originales como la resistencia y la flexibilidad.

Una ventaja de baja temperatura

El PVD es un proceso de temperatura relativamente baja, que opera típicamente alrededor de 500°C. Esta es una ventaja significativa sobre otros métodos como la Deposición Química de Vapor (CVD), ya que permite recubrir materiales sensibles al calor sin riesgo de daño térmico o deformación.

Más que solo dureza

Si bien la dureza es una característica principal, el PVD también proporciona una excelente resistencia a la corrosión y la oxidación. Además, es un proceso respetuoso con el medio ambiente en comparación con la galvanoplastia tradicional.

Tomar la decisión correcta para su aplicación

La selección del recubrimiento PVD adecuado depende completamente de su objetivo final.

- Si su enfoque principal es la durabilidad extrema para herramientas industriales: Se debe especificar un recubrimiento como TiN o ZrN, con el proceso optimizado para una máxima dureza y adhesión para soportar fuerzas de corte intensas.

- Si su enfoque principal es un acabado decorativo con alta resistencia a los arañazos: El PVD ofrece una vasta paleta de colores estables y duraderos como negro, azul y latón que son muy superiores a la pintura o el anodizado para artículos como joyas, accesorios o componentes arquitectónicos.

- Si su enfoque principal es tratar piezas sensibles al calor o de precisión: La naturaleza de baja temperatura del PVD lo convierte en la opción ideal para agregar una superficie dura sin comprometer la integridad del material subyacente.

En última instancia, el PVD se entiende mejor como una solución de ingeniería precisa que crea una superficie funcionalmente superior en un material existente.

Tabla resumen:

| Material de recubrimiento | Dureza típica (HV) | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Nitruro de Zirconio (ZrN) | ~2800 | Dureza extrema, acabado dorado duradero | Herramientas de corte, acabados de latón de por vida |

| Nitruro de Titanio (TiN) | ~2300 | Alta resistencia al desgaste, color dorado | Herramientas industriales, componentes de precisión |

| Nitruro de Cromo (CrN) | ~1800 | Excelente resistencia a la corrosión | Moldes, piezas automotrices |

| Nitruro de Titanio y Aluminio (TiAlN) | ~3000+ | Estabilidad a altas temperaturas | Herramientas de corte de alta velocidad |

¿Listo para mejorar sus componentes con un recubrimiento PVD diseñado con precisión?

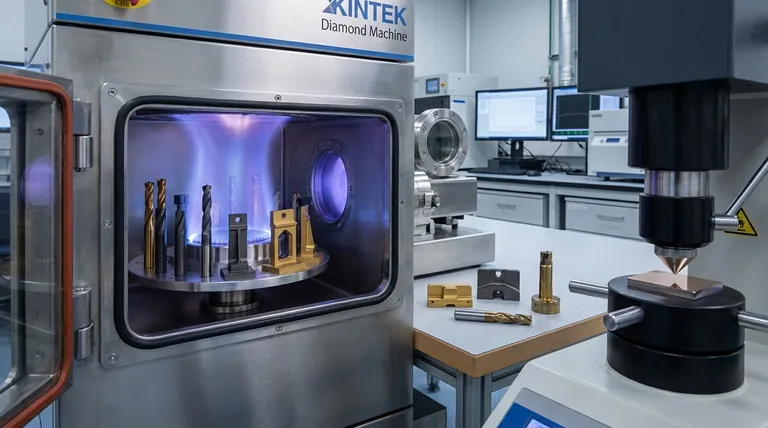

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para laboratorios y fabricación. Nuestra experiencia garantiza que sus piezas logren una dureza, resistencia al desgaste y longevidad superiores, adaptadas a las necesidades específicas de su aplicación.

Le ayudamos a:

- Aumentar la vida útil de las herramientas con recubrimientos que resisten el desgaste, la fatiga y el agrietamiento.

- Proteger componentes delicados utilizando nuestro proceso de baja temperatura que evita daños térmicos.

- Lograr durabilidad decorativa con acabados resistentes a los arañazos para bienes de consumo y piezas arquitectónicas.

Permítanos discutir cómo nuestros recubrimientos PVD pueden resolver sus desafíos de superficie. ¡Contacte a nuestros expertos hoy para una solución personalizada!

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Cómo funciona la deposición química de vapor para los diamantes? Cultive diamantes creados en laboratorio capa por capa