En la pulverización catódica, el plasma se genera aplicando una descarga eléctrica de alto voltaje entre dos electrodos dentro de una cámara de vacío llena con un gas inerte a baja presión, típicamente argón. Este fuerte campo eléctrico acelera los electrones libres, que luego chocan con los átomos de gas neutros. Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos, creando una población autosostenible de iones positivos y electrones libres que constituye el plasma.

El propósito principal de generar plasma en la pulverización catódica no es incidental; es el motor fundamental del proceso. El plasma es un entorno fabricado diseñado específicamente para crear una fuente de iones de alta densidad que luego pueden acelerarse para bombardear un objetivo y eyectar físicamente material para la deposición de películas delgadas.

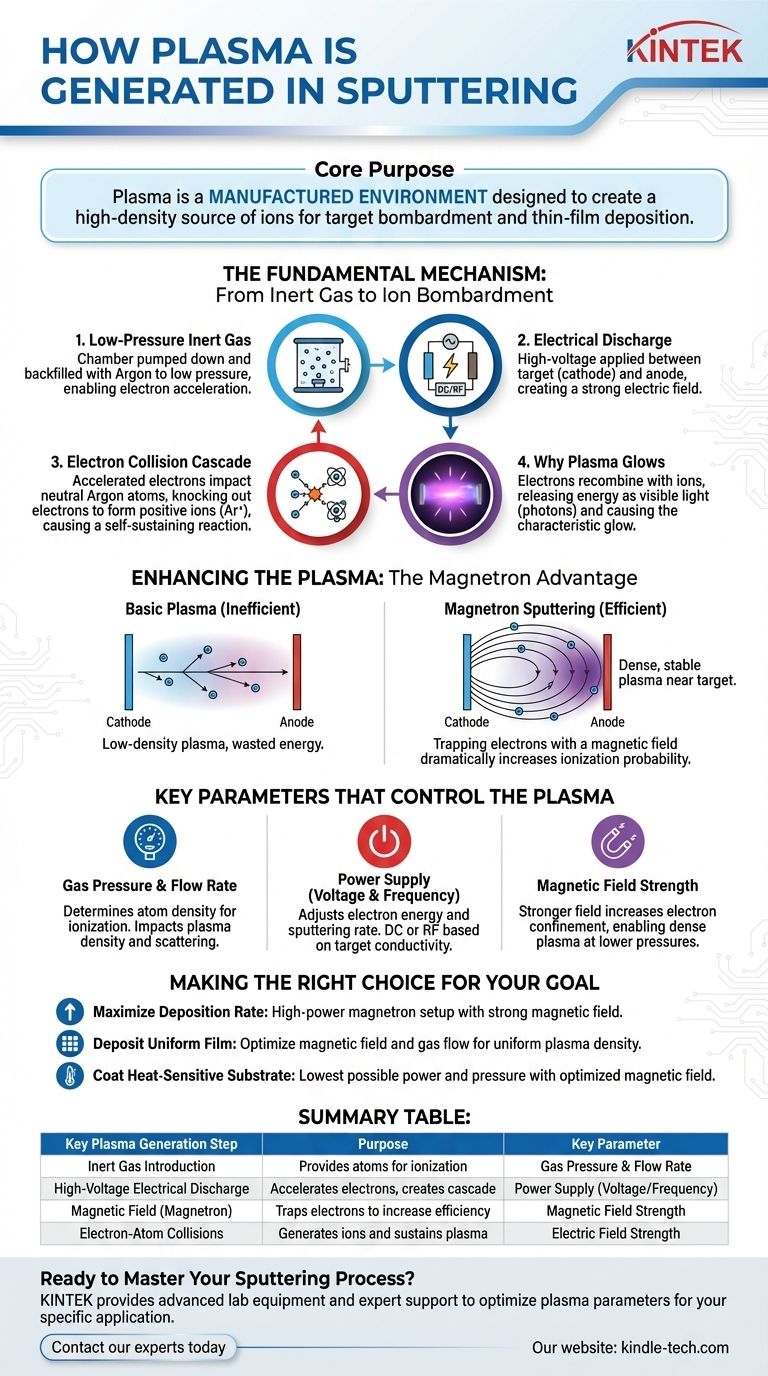

El mecanismo fundamental: del gas inerte al bombardeo de iones

Para comprender cómo funciona la pulverización catódica, primero debe comprender el proceso paso a paso de creación de su ingrediente esencial: el plasma. Es una reacción en cadena controlada que transforma un gas estable en un estado energético y reactivo.

El punto de partida: un gas inerte a baja presión

Todo el proceso comienza bombeando una cámara de vacío y rellenándola con un gas inerte, como el argón, a una presión muy baja. Esta baja presión es fundamental porque permite que los electrones y los iones viajen una distancia significativa antes de chocar, lo que les permite obtener suficiente energía del campo eléctrico.

Aplicación de la descarga eléctrica

Se aplica un alto voltaje, ya sea de corriente continua (CC) o de radiofrecuencia (RF), entre dos electrodos. El material que se desea depositar, conocido como el objetivo, actúa como cátodo (electrodo negativo), mientras que el soporte del sustrato o las paredes de la cámara pueden actuar como ánodo (electrodo positivo).

La cascada de colisiones de electrones

Algunos electrones dispersos, siempre presentes en cualquier sistema, son acelerados por el fuerte campo eléctrico hacia el ánodo. A medida que ganan velocidad y energía, chocan con los átomos neutros de argón. Si la colisión es lo suficientemente energética, expulsa un electrón del átomo de argón, lo que da como resultado dos electrones libres y un ion de argón cargado positivamente (Ar+). Estos dos electrones se aceleran, lo que provoca más colisiones y crea una cascada rápida y autosostenible que ioniza rápidamente el gas.

Por qué brilla el plasma

El brillo característico del plasma es un resultado directo de este entorno de alta energía. Ocurre cuando un electrón libre se recombina con un ion positivo, lo que hace que el ion regrese a un estado de energía más bajo y estable. El exceso de energía de esta transición se libera en forma de un fotón de luz, produciendo el brillo visible.

Mejora del plasma: la ventaja del magnetrón

Si bien una simple descarga de CC puede crear plasma, a menudo es ineficiente. Los sistemas de pulverización catódica modernos utilizan casi universalmente imanes para mejorar y controlar el plasma, una técnica conocida como pulverización catódica con magnetrón.

La ineficiencia del plasma básico

En una configuración simple, muchos electrones pueden viajar directamente del cátodo (objetivo) al ánodo sin chocar nunca con un átomo de gas. Esto representa energía desperdiciada y resulta en un plasma de baja densidad, lo que lleva a una pulverización catódica lenta e ineficiente.

Atrapamiento de electrones con un campo magnético

La pulverización catódica con magnetrón coloca un fuerte campo magnético directamente detrás del objetivo. Este campo magnético está orientado paralelamente a la superficie del objetivo. Debido a que los electrones son partículas cargadas, se ven obligados a seguir una trayectoria espiral a lo largo de estas líneas de campo magnético en lugar de moverse directamente al ánodo.

El impacto del atrapamiento de electrones

Esta trayectoria en espiral aumenta drásticamente la distancia de recorrido de los electrones cerca de la superficie del objetivo. Una trayectoria más larga significa una probabilidad drásticamente mayor de colisionar e ionizar los átomos de argón neutros. Esto crea un plasma muy denso y estable precisamente donde más se necesita, directamente frente al objetivo, lo que lleva a una tasa de pulverización catódica mucho mayor incluso a presiones de gas más bajas.

Parámetros clave que controlan el plasma

Las características del plasma no son fijas; se controlan cuidadosamente mediante varios parámetros clave. El ajuste de estas variables afecta directamente la estabilidad del plasma, la tasa de deposición y la calidad de la película delgada final.

Presión y caudal de gas

La presión del gas inerte determina la densidad de átomos disponibles para la ionización. Una presión más alta puede crear un plasma más denso, pero también puede hacer que los átomos pulverizados se dispersen antes de que lleguen al sustrato, lo que reduce la tasa de deposición.

Fuente de alimentación (voltaje y frecuencia)

El aumento de la potencia aplicada (voltaje) proporciona más energía a los electrones, lo que a su vez aumenta la tasa de ionización y la energía de los iones que golpean el objetivo. Esto aumenta directamente la tasa de pulverización catódica. La elección entre potencia de CC y RF depende de si el material objetivo es conductor o aislante eléctrico.

Intensidad del campo magnético

En la pulverización catódica con magnetrón, un campo magnético más fuerte proporciona un mejor confinamiento de electrones cerca del objetivo. Esto permite mantener un plasma denso y estable a presiones más bajas, lo que a menudo es deseable para crear películas de mayor calidad.

Tomar la decisión correcta para su objetivo

El control del proceso de generación de plasma es fundamental para lograr el resultado de deposición deseado. Los parámetros óptimos son siempre una función de su material específico y los requisitos de la aplicación.

- Si su objetivo principal es maximizar la tasa de deposición: Utilice una configuración de pulverización catódica con magnetrón de alta potencia con un campo magnético fuerte para crear el plasma más denso posible frente al objetivo.

- Si su objetivo principal es depositar una película uniforme: Asegúrese de que su campo magnético y el flujo de gas estén diseñados para producir una densidad de plasma uniforme en toda la superficie del objetivo de pulverización catódica.

- Si su objetivo principal es recubrir un sustrato sensible al calor: Opere a la menor potencia y presión posibles mientras usa un campo magnético optimizado para mantener un plasma estable y eficiente, minimizando así el calentamiento del sustrato.

En última instancia, dominar el plasma es dominar el arte de la pulverización catódica en sí.

Tabla resumen:

| Paso clave de generación de plasma | Propósito | Parámetro clave |

|---|---|---|

| Introducción de gas inerte (p. ej., argón) | Proporciona átomos para la ionización | Presión y caudal de gas |

| Descarga eléctrica de alto voltaje (CC/RF) | Acelera los electrones para crear una cascada de ionización | Fuente de alimentación (voltaje/frecuencia) |

| Campo magnético (pulverización catódica con magnetrón) | Atrapa electrones para aumentar la eficiencia de ionización | Intensidad del campo magnético |

| Colisiones electrón-átomo | Genera iones positivos (Ar+) y mantiene el plasma | Intensidad del campo eléctrico |

¿Listo para dominar su proceso de pulverización catódica?

Comprender la generación de plasma es el primer paso para lograr películas delgadas precisas y de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando los sistemas de pulverización catódica confiables y el soporte experto que su laboratorio necesita para optimizar los parámetros del plasma para su aplicación específica, ya sea que priorice la tasa de deposición, la uniformidad de la película o la seguridad del sustrato.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es FTIR y por qué se utiliza? Decodifique las huellas dactilares químicas para la identificación de materiales

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Una guía para elegir el equipo de calentamiento adecuado

- ¿Cuál es la ventaja técnica de usar una mezcla de gas de amoníaco e hidrógeno? Lograr ingeniería de superficies de precisión

- ¿Cuál es el producto de la pirólisis por plasma? Un gas de síntesis limpio y escoria inerte a partir de residuos

- ¿Qué es la pulverización catódica por magnetrón de corriente continua? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las características de la sinterización? Dominar la porosidad controlada y los materiales de alto rendimiento

- ¿Cuál es la principal ventaja de la pulverización catódica? Versatilidad de materiales inigualable para películas delgadas de alto rendimiento

- ¿Cuáles son las precauciones para el calor en el laboratorio? Reglas de seguridad esenciales para prevenir quemaduras e incendios