Sí, el hidrógeno se utiliza absolutamente en la soldadura fuerte. Es un componente central de un proceso de horno especializado conocido como soldadura fuerte con hidrógeno. En este método, se utiliza una atmósfera de hidrógeno de alta pureza no como fuente de combustible, sino como un potente agente químico que limpia activamente las superficies metálicas durante el ciclo de calentamiento, lo que da como resultado uniones excepcionalmente fuertes y puras.

La clave es que en la soldadura fuerte con hidrógeno, el gas actúa como un agente "reductor", no como un combustible. Elimina químicamente los óxidos superficiales de los materiales base, lo que permite que la aleación de soldadura fundida fluya más libremente y cree una unión metalúrgica superior y de alta integridad.

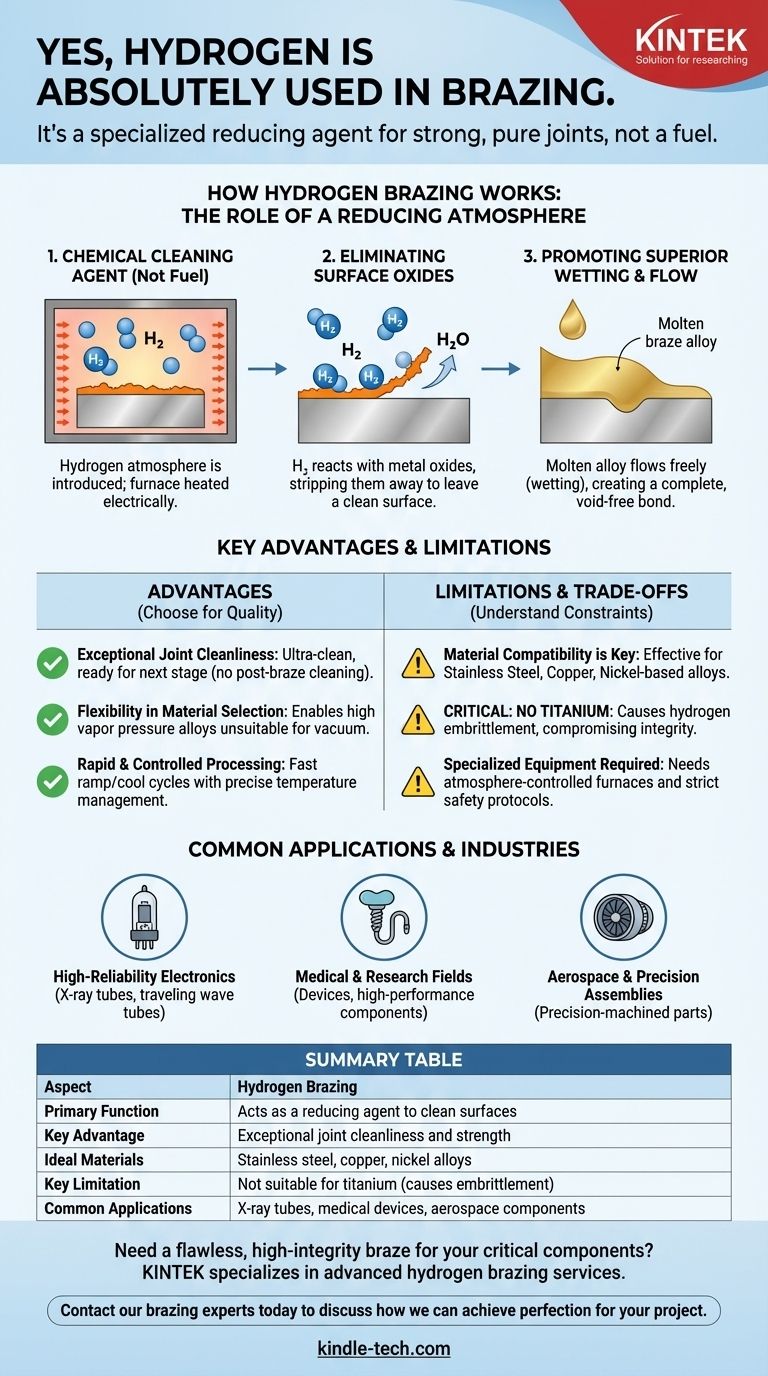

Cómo funciona la soldadura fuerte con hidrógeno: el papel de una atmósfera reductora

Las propiedades químicas únicas del hidrógeno son la base de este proceso. Crea una atmósfera activa dentro del horno que transforma el entorno de soldadura.

Un agente de limpieza químico, no un combustible

El propósito del hidrógeno no es generar calor. En cambio, el horno se calienta eléctricamente mientras se introduce una atmósfera de hidrógeno de alta pureza.

Esta atmósfera de hidrógeno es lo que se conoce como atmósfera reductora. Su función es revertir el proceso de oxidación.

Eliminación de óxidos superficiales

Prácticamente todos los metales tienen una fina capa de óxido en su superficie. Esta capa de óxido puede actuar como una barrera, impidiendo que la aleación de soldadura fundida se adhiera correctamente al material base.

El gas hidrógeno calentado reacciona con estos óxidos metálicos, eliminándolos eficazmente y dejando una superficie metálica perfectamente limpia y cruda lista para la unión.

Promoción de una humectación y un flujo superiores

Una vez eliminada la barrera de óxido, la aleación de soldadura fundida puede fluir libremente a través de las superficies metálicas mediante acción capilar. Este proceso se denomina "humectación".

Una humectación superior garantiza que la aleación de soldadura penetre en toda la unión, creando una unión completa y sin huecos con la máxima resistencia e integridad.

Ventajas clave del proceso de hidrógeno

La elección de la soldadura fuerte con hidrógeno ofrece ventajas distintas, particularmente para aplicaciones donde la calidad y la limpieza no son negociables.

Limpieza excepcional de las uniones

El proceso produce conjuntos ultralimpios y de alta integridad. Dado que la limpieza se realiza durante el ciclo de soldadura, las piezas terminadas a menudo están listas para la siguiente etapa de montaje de inmediato, sin necesidad de operaciones de limpieza posteriores a la soldadura.

Flexibilidad en la selección de materiales

La soldadura fuerte con hidrógeno amplía la gama de materiales utilizables. Permite el uso de aleaciones de soldadura de alta presión de vapor que serían inadecuadas para soldar en un horno de vacío.

Procesamiento rápido y controlado

Los hornos de hidrógeno modernos pueden alcanzar la temperatura deseada en minutos y cuentan con ciclos de enfriamiento rápidos y controlados. Los sistemas de control de procesos integrados garantizan una gestión precisa de la temperatura para obtener resultados repetibles y de alta calidad.

Comprensión de las compensaciones y limitaciones

Aunque potente, la soldadura fuerte con hidrógeno no es una solución universal. Comprender sus requisitos y limitaciones de materiales específicos es esencial para el éxito.

La compatibilidad de materiales es clave

Este proceso es muy eficaz para una variedad de materiales, más comúnmente acero inoxidable, cobre y ciertas aleaciones a base de níquel.

Incompatibilidad crítica de materiales

La soldadura fuerte con hidrógeno no se puede utilizar para aleaciones de titanio. La atmósfera de hidrógeno provoca un fenómeno conocido como fragilización por hidrógeno en el titanio, comprometiendo gravemente la integridad estructural del material.

Se requiere equipo especializado

El hidrógeno es un gas inflamable que requiere hornos especializados con atmósfera controlada y estrictos protocolos de seguridad. Este proceso lo suelen realizar proveedores expertos con la infraestructura y los sistemas de seguridad necesarios.

Aplicaciones e industrias comunes

Los beneficios de la soldadura fuerte con hidrógeno la convierten en el proceso elegido en campos exigentes donde el fallo no es una opción.

Electrónica de alta fiabilidad

Se utiliza ampliamente para crear sellos herméticos al vacío en dispositivos como tubos de rayos X, tubos de ondas progresivas y otros dispositivos de haz de electrones o iones.

Campos médicos y de investigación

La limpieza excepcional de las uniones es fundamental para dispositivos médicos y componentes de alto rendimiento utilizados en investigación científica y aplicaciones de seguridad.

Aeroespacial y conjuntos de precisión

El proceso es ideal para unir componentes de acero inoxidable mecanizados con precisión y otros conjuntos de alta limpieza utilizados en la industria aeroespacial.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si la soldadura fuerte con hidrógeno se alinea con los requisitos específicos de su proyecto.

- Si su objetivo principal es la máxima limpieza e integridad de las uniones para productos electrónicos o dispositivos médicos sensibles: La soldadura fuerte con hidrógeno es una opción excepcional que produce uniones puras, fuertes y fiables.

- Si su objetivo principal es soldar acero inoxidable o cobre utilizando aleaciones de alta presión de vapor: Este proceso proporciona una flexibilidad que no es posible en una atmósfera de vacío.

- Si su objetivo principal es soldar titanio o sus aleaciones: Debe buscar un proceso alternativo, ya que la soldadura fuerte con hidrógeno dañará el material.

En última instancia, la soldadura fuerte con hidrógeno es una solución de alto rendimiento para aplicaciones donde la pureza de las uniones y la perfección metalúrgica son primordiales.

Tabla resumen:

| Aspecto | Soldadura fuerte con hidrógeno |

|---|---|

| Función principal | Actúa como agente reductor para limpiar superficies |

| Ventaja clave | Limpieza y resistencia excepcionales de las uniones |

| Materiales ideales | Acero inoxidable, cobre, aleaciones de níquel |

| Limitación clave | No apto para titanio (provoca fragilización) |

| Aplicaciones comunes | Tubos de rayos X, dispositivos médicos, componentes aeroespaciales |

¿Necesita una soldadura impecable y de alta integridad para sus componentes críticos?

En KINTEK, nos especializamos en servicios avanzados de soldadura fuerte con hidrógeno para laboratorios y fabricantes. Nuestra experiencia garantiza uniones metalúrgicas superiores para sus aplicaciones más exigentes en electrónica, dispositivos médicos y aeroespacial.

Contacte hoy mismo con nuestros expertos en soldadura para analizar cómo podemos lograr la perfección para su proyecto.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuál es la temperatura de un horno de hidrógeno? Desbloqueando el procesamiento de alta temperatura y libre de óxido

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Cuál es el uso del horno de hidrógeno? Lograr una pureza superior en el procesamiento a alta temperatura