En cualquier proceso de molienda, la distribución final del tamaño de partícula está determinada principalmente por las características físicas del medio de molienda, la duración de la molienda y la velocidad operativa del molino. Estos parámetros clave dictan la frecuencia y la energía de los impactos que descomponen el material, dando forma directamente a su finura y consistencia finales.

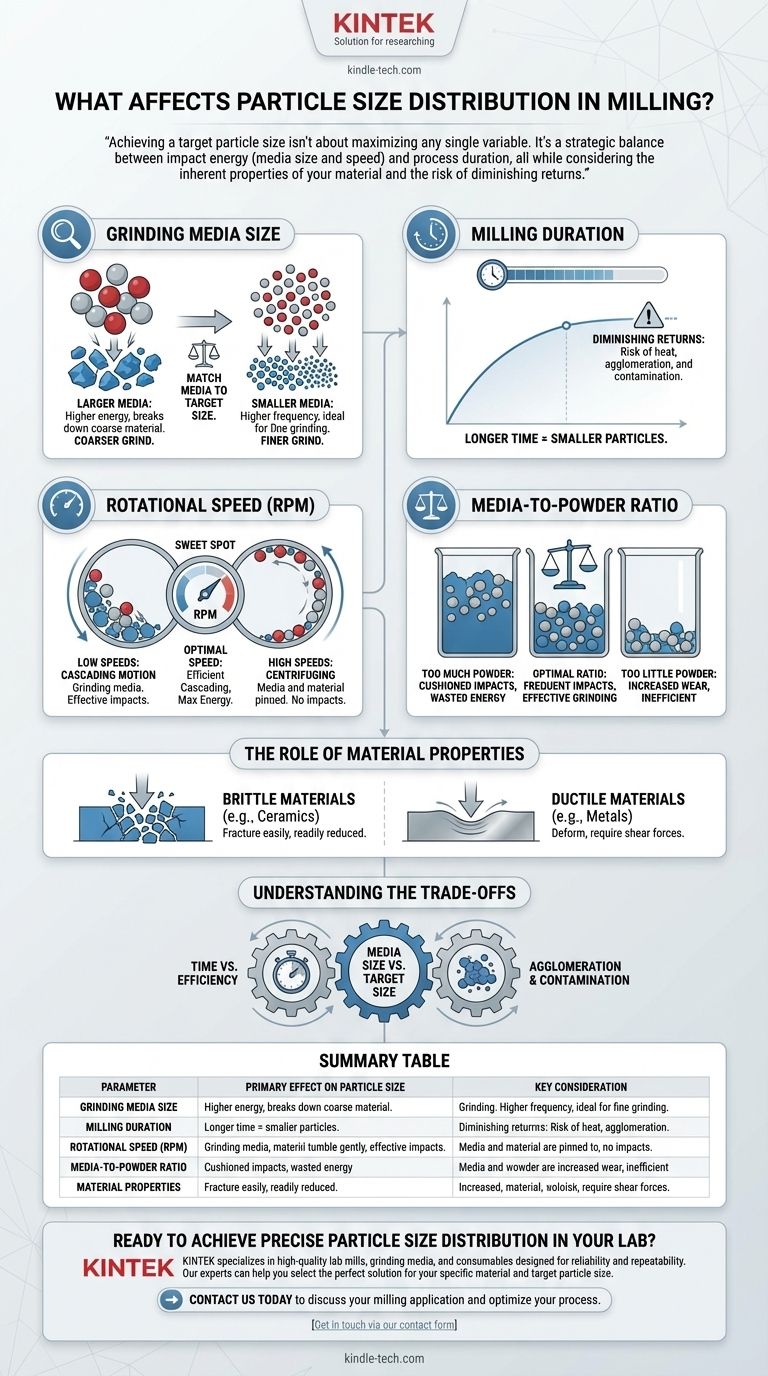

Alcanzar un tamaño de partícula objetivo no se trata de maximizar una sola variable. Es un equilibrio estratégico entre la energía de impacto (tamaño del medio y velocidad) y la duración del proceso, todo ello considerando las propiedades inherentes de su material y el riesgo de rendimientos decrecientes.

Los parámetros clave de la molienda

Para controlar eficazmente el resultado de una operación de molienda, debe comprender cómo cada variable clave influye en el proceso. Estos factores no funcionan de forma aislada; interactúan para crear un entorno de molienda específico.

Tamaño del medio de molienda

El tamaño del medio de molienda (por ejemplo, las bolas en un molino de bolas) es una palanca principal para controlar la dinámica del impacto.

Existe una relación directa entre el tamaño del medio y la energía de impacto. Los medios más grandes son más pesados y entregan mayor energía con cada colisión, lo que los hace efectivos para descomponer partículas iniciales grandes y resistentes.

Por el contrario, los medios más pequeños crean un número mucho mayor de puntos de impacto. Si bien cada impacto individual tiene menos energía, la mayor frecuencia es ideal para la molienda fina y para lograr un tamaño de partícula final más pequeño.

Duración de la molienda

El tiempo de molienda es la variable más sencilla, pero a menudo se utiliza de forma ineficiente.

Generalmente, los tiempos de molienda más largos conducen a partículas más pequeñas. El material se somete a más impactos, lo que lleva a una reducción progresiva del tamaño.

Sin embargo, el proceso está sujeto a rendimientos decrecientes. Después de cierto punto, la entrada de energía genera principalmente calor, puede causar aglomeración de partículas o puede provocar contaminación por el desgaste del medio y del recipiente.

Velocidad de rotación (RPM)

La velocidad del molino dicta el movimiento del medio de molienda y el tipo de fuerzas ejercidas.

A velocidades bajas, el medio simplemente rodará o caerá en cascada, lo cual es un movimiento eficiente para la molienda. A velocidades altas, la fuerza centrífuga puede fijar el medio y el material contra la pared del recipiente de molienda, reduciendo drásticamente o incluso eliminando los impactos efectivos.

Existe una velocidad óptima para cada molino y combinación de medios que maximiza la energía de los impactos en cascada sin causar centrifugación.

Relación medio-polvo

La relación entre el volumen o el peso del medio de molienda y el material que se procesa es fundamental para la eficiencia.

Una relación óptima asegura que haya suficiente medio para crear impactos frecuentes, pero también suficiente espacio libre para que el polvo se mueva y se muela eficazmente. Demasiado polvo amortiguará los impactos, mientras que muy poco resultará en un desperdicio de energía y un mayor desgaste.

El papel de las propiedades del material

El material en sí no es un participante pasivo. Sus características inherentes afectarán profundamente cómo responde al proceso de molienda.

Dureza y fragilidad

Los materiales frágiles, como las cerámicas, se fracturan fácilmente al impactar y se reducen rápidamente de tamaño.

Los materiales dúctiles, como ciertos metales, pueden deformarse o aplanarse en lugar de romperse. Esto requiere una estrategia de molienda diferente, que a menudo implica fuerzas de cizallamiento además de impactos directos.

Comprender las compensaciones

La molienda eficaz requiere equilibrar factores contrapuestos. Llevar una variable a su extremo a menudo crea consecuencias negativas.

Tiempo vs. Eficiencia

Moler durante períodos excesivamente largos no garantiza partículas más finas. A menudo conduce a un desperdicio de energía, una posible contaminación de la muestra por la erosión del medio y aumentos indeseables de temperatura que pueden alterar las propiedades del material.

Tamaño del medio vs. Tamaño de partícula objetivo

Usar medios grandes para lograr partículas muy finas es muy ineficiente. Los impactos de alta energía no son efectivos en partículas diminutas. Debe hacer coincidir el tamaño del medio con el tamaño de partícula objetivo: comience con medios más grandes para material grueso y cambie a medios más pequeños para molienda fina.

Aglomeración y contaminación

La molienda excesivamente agresiva o prolongada, especialmente en un ambiente seco, puede aumentar la energía superficial de las partículas, haciendo que se agrupen (aglomeren). Esto anula el esfuerzo de reducción de tamaño. Además, los tiempos de molienda prolongados aumentan el riesgo de introducir contaminantes del medio de molienda o del recipiente en su muestra.

Cómo controlar la distribución del tamaño de sus partículas

Su estrategia de molienda debe estar dictada por su objetivo final. Utilice estos principios para guiar sus decisiones.

- Si su enfoque principal es descomponer material grande y grueso: Utilice medios de molienda más grandes a una velocidad de cascada óptima para maximizar la energía de impacto.

- Si su enfoque principal es producir partículas muy finas o de tamaño nanométrico: Utilice medios de molienda más pequeños durante períodos más largos para maximizar el número de eventos de impacto. Considere la molienda húmeda para evitar la aglomeración y controlar el calor.

- Si su enfoque principal es lograr una distribución estrecha del tamaño de partícula: Comience con parámetros optimizados (tamaño del medio, velocidad y tiempo) y considere usar un sistema de clasificación para separar las partículas después de una etapa de molienda inicial.

Al ajustar metódicamente estas variables, puede transformar la molienda de un proceso de fuerza bruta en una herramienta de ingeniería precisa.

Tabla resumen:

| Parámetro | Efecto principal sobre el tamaño de partícula | Consideración clave |

|---|---|---|

| Tamaño del medio de molienda | Medios más grandes = molienda más gruesa; Medios más pequeños = molienda más fina | Haga coincidir el tamaño del medio con el tamaño de partícula objetivo para mayor eficiencia |

| Duración de la molienda | Más tiempo = partículas más pequeñas | Rendimientos decrecientes; riesgo de calor y contaminación |

| Velocidad de rotación (RPM) | Velocidad óptima = impactos eficientes; Demasiado alta = centrifugación | Encuentre el equilibrio entre la cascada y la centrifugación |

| Relación medio-polvo | Relación óptima = molienda eficiente; Desequilibrio = amortiguación o desgaste | Asegure suficiente espacio para el movimiento del polvo |

| Propiedades del material | Los materiales frágiles se fracturan fácilmente; Los materiales dúctiles se deforman | Ajuste la estrategia según la dureza y fragilidad del material |

¿Listo para lograr una distribución precisa del tamaño de partícula en su laboratorio? El equipo adecuado es clave para dominar estos parámetros. KINTEK se especializa en molinos de laboratorio de alta calidad, medios de molienda y consumibles diseñados para la fiabilidad y la repetibilidad. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para su material específico y el tamaño de partícula objetivo.

Contáctenos hoy para discutir su aplicación de molienda y optimizar su proceso. ➡️ Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un molino de bolas y un molino de bolas planetario? Desbloquee la tecnología de molienda adecuada para su laboratorio

- ¿Cuál es el principio de funcionamiento de un molino de bolas planetario? Desbloquee la molienda de alta energía para obtener resultados a nanoescala

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cómo funciona un molino planetario? Aprovechando el impacto de alta energía para la molienda a nanoescala

- ¿Cuáles son las ventajas del molino de bolas planetario? Lograr molienda de alta energía y síntesis de materiales